Изобретение относится к области гидрометаллургии и может быть использовано при переработке объектов, содержащих благородные металлы: рудные отвалы, технологические и сбросовые растворы, продукты пирометаллургического производства и другие.

Учитывая низкие содержания металлов платиновой группы и золота в вышеуказанных продукта, наиболее перспективным способам извлечения их является сорбционно-электрохимический (Ф. И. Данилова, И.И.Антокольская "Способ извлечения благородных металлов из содержащего их материала". Положит.решение по заявке на патент России N 5025662 от 17,12,92 г.).

Способ предусматривает обработку объекта с получением благородных металлов в сорбируемой форме и сорбцию их полимерным азотсодержащим органическим сорбентом в электрохимическом аппарате.

Сорбент и раствор (или твердый продукт и электролит) подаются в межэлектродное пространство. Производительность процесса определяется техническим исполнением подачи сорбента и объекта, содержащего благородные металлы в электрохимический аппарат.

Основным условием, обеспечивающим полное извлечение благородных металлов, является оптимальная подача сорбента и объекта в межэлектродное пространство электрохимического аппарата.

При недостатке сорбента и неравномерного поступления его в аппарат не достигается полноты извлечения благородных металлов. В случае избытка сорбента наблюдается большой расход его, что делает процесс экономически невыгодным.

Целью настоящего изобретения является создание высокопроизводительного процесса подачи исходного объекта и сорбента в электрохимический аппарат.

Цель достигается тем, что исходный объект (раствор или твердый продукт и электролит) и сорбент перед поступлением в электрохимический аппарат подаются в реактор. В реакторе происходит перемешивание и смесь поступает в межэлектродное пространство электрохимического аппарата. Для предотвращения процесса гидролиза цветных металлов и адсорбции их на поверхности сорбента смесь в реакторе нагревают от 90 до 150оС в зависимости от состава продуктов и кислотности раствора. В случае применения способа в существующем технологическом процессе, например при сернокислотном выщелачивании меди и никеля, которое проводят при 110-150оС, дополнительного нагревания смеси не требуется.

Предлагаемый способ осуществляют следующим образом.

П р и м е р 1. Реактор с мешалкой, емкостью 1 м3, заполняют исходным раствором, содержащим 10 мг/л благородных металлов, нагревают до 90-100оС, подают 1 кг сорбента, содержащего этилендиаминовые группы и смесь перемешивают в течение 10-15 мин. Затем смесь при непрерывном перемешивании подают в межэлектродное пространство электрохимического аппарата со скоростью 10 м3/ч.

Из электрохимического аппарата смесь поступает на пористый фильтр с размером пор 0,2-0,3 мм. Сорбент на фильтре промывают той же кислотой, которая содержится в исходном растворе (или электролите) и 10 л воды. Затем сорбент высушивают при 150оС и позволяют с получением концентрата благородных металлов.

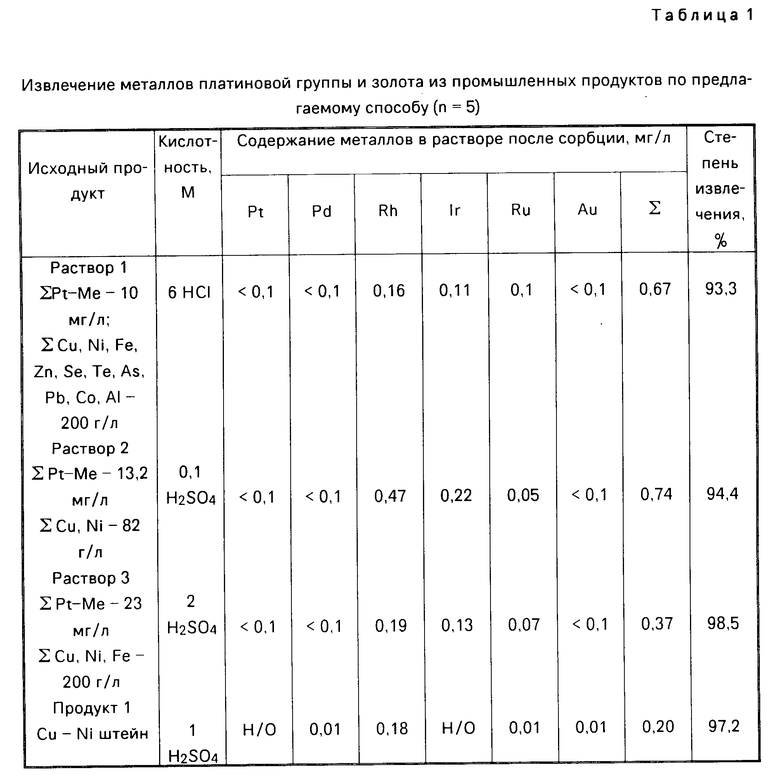

Результаты представлены в таблице 1.

П р и м е р 2. В реактор с мешалкой, емк.1 м3, загружают 100 кг тонкоизмельченного медно-никелевого штейна и 1 кг сорбента и перемешивают в течение 10-15 мин. Затем в реактор загружают 500 кг 10%-ного водного раствора серной кислоты, смесь перемешивают и нагревают в течение 4-х часов при 140оС.

Затем смесь при перемешивании подают в межэлектродное пространство электрохимического аппарата со скоростью 10 м3/ч.

По окончании процесса смесь из электрохимического аппарата поступает на сетчатый фильтр с размером отверстий 0,2-0,3 мм. При этом сорбент остается на фильтре. Сорбент промывают 10%-ным водным раствором серной кислоты и 10 л воды, высушивают при 150оС и позволяют с получением концентрата благородных металлов.

Результаты представлены в табл.1.

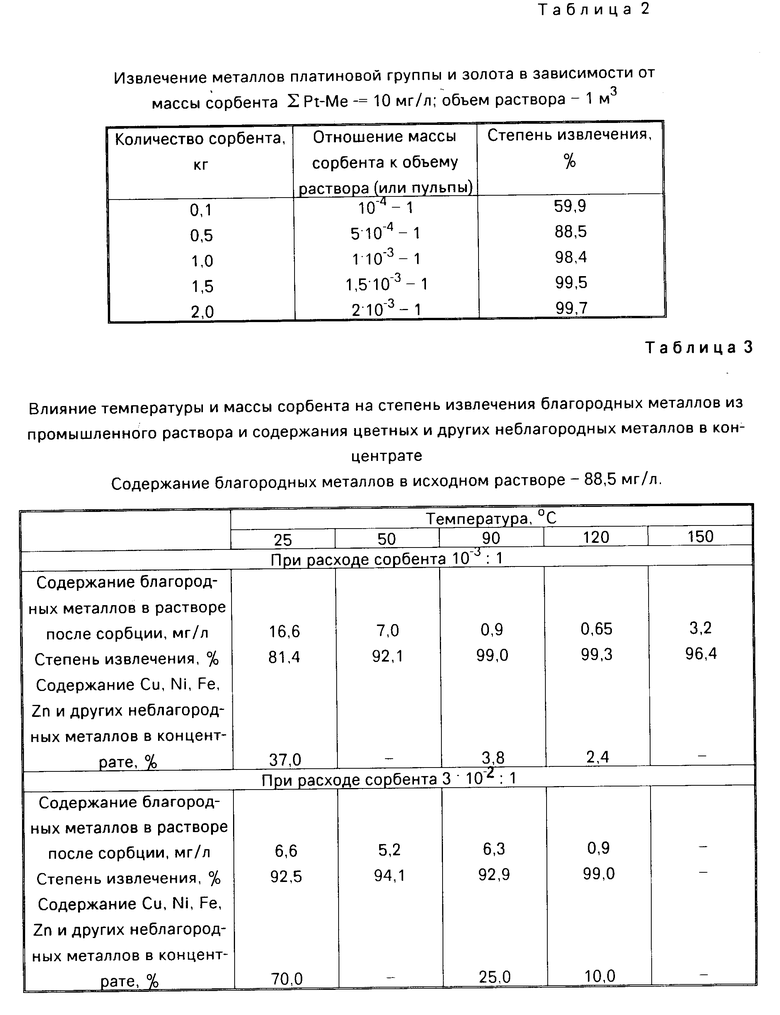

В табл. 2 приведены результаты извлечения благородных металлов в зависимости от соотношения массы сорбента и объема раствора (или пульпы).

Как видно из табл.2 степень извлечения благородных металлов возрастает с увеличением массы сорбента: количественное извлечение благородных металлов достигается при соотношении 10-3-1. Дальнейшее увеличение количества сорбента экономически нецелесообразно, так как связано с большими затратами по переработке сорбента.

В таблице 3 представлены данные по влиянию температуры и массы сорбента на степень извлечения благородных металлов из технологического раствора и содержание цветных металлов в концентрате.

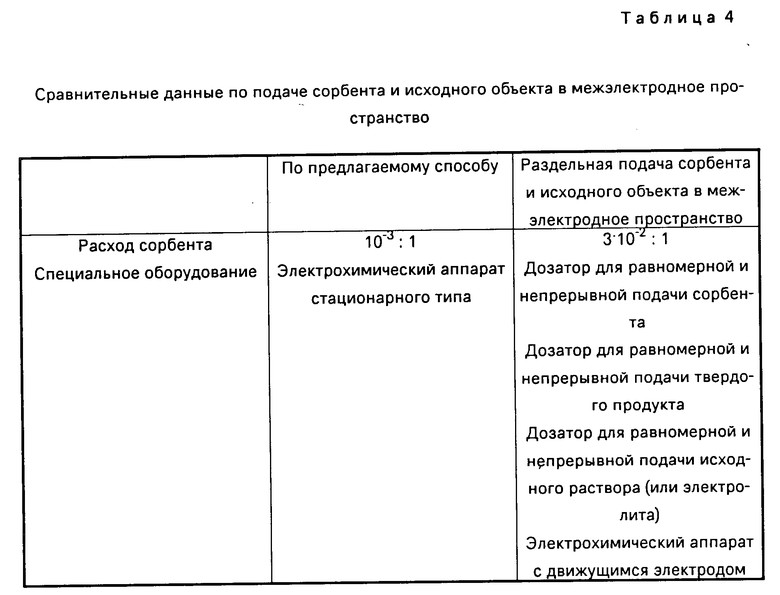

В табл. 4 приведены сравнительные данные по подаче сорбента и исходного объекта в межэлектродное пространство.

Как видно из табл.3 и 4, предлагаемый способ значительно проще в технологическом исполнении, позволяет повысить производительность процесса в ≈10 раз и автоматизировать его. Сокращаются затраты на производство сорбента и его переработку с получением концентрата благородных металлов. При проведении процесса при нагревании 90-120оС позволяет получить концентрат после удаления полимерной основы сорбента с высоким содержанием благородных металлов за счет предотвращения процесса гидролиза легкогидролизуемых металлов (цинк, железо и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2042722C1 |

| Способ извлечения платиновых металлов | 1988 |

|

SU1533751A1 |

| Способ отделения железа и цветных металлов от платиновых и золота | 1987 |

|

SU1575090A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119964C1 |

| Способ концентрирования благородных металлов из сульфатных растворов | 1979 |

|

SU854883A1 |

| Способ извлечения платиновых металлов из промышленных растворов сложного солевого состава | 1987 |

|

SU1527917A1 |

| Способ извлечения золота с азотсодержащих комплексообразующих сорбентов | 1983 |

|

SU1101295A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО ИОНИТА | 1989 |

|

RU2028315C1 |

Использование: касается извлечения благородных металлов из содержащих их объектов сорбцией. Суть: проводят извлечение благородных металлов путем контактирования исходного материала с сорбентом в реакторе при 90 150°С и перемешивании в течение 10 15 мин. Сорбцию ведут сорбентом, содержащим этилендиаминовые группы при положении электрического тока в электрохимическом аппарате. 2 з.п. ф-лы, 4 табл.

| Н.И.Щербинина и др | |||

| Свойства и аналитическое применение волокнистого комплексообразующего сорбента ПОЛИОРЕС-ХП, Аналитическая химия, том.45, вып.11, 1990, с.2137-2143. |

Авторы

Даты

1995-08-27—Публикация

1993-03-03—Подача