Изобретение относится к области машиностроения, преимущественно электронного и может быть использовано при производстве подложек на основе алюминия для носителя магнитной записи.

В настоящее время в промышленности для изготовления подложек для магнитной записи широко используются алюминиевые сплавы. Одним из основных требований, предъявляемых к подложке является наличие в ней мелкозернистой структуры (размер зерна ≅ 20 мкм) с равномерным распределением в матрице сплава мелких частиц вторых фаз (≅ 2 мкм).

В промышленности известны ряд способов изготовления подложек из алюминиевых сплавов (см. заявки Японии N 63-96254 от 14.10.86, N 3100146 от 13.09.89, патент США N 4284437 от 18.08.81), в которых сплав разливают непрерывным способом в полосу толщиной 5-10 мм, отжигают и прокатывают вхолодную до конечного размера, затем проводят рекристаллизационный отжиг. Но ввиду сложности технологического процесса (литье полосы) и недостаточной степени деформации при холодной прокатке, структура в подложках получается неоднородной с включениями крупных интерметаллидов (до 9 мкм), что является неприемлемым для получения магнитного диска со сверхплотной магнитной записью.

Наиболее близким техническим решением к заявляемому способу является патент ГДР N 276305 от 19.10.88, кл. 45 h 59/00, по которому непрерывным способом отливают цилиндрическую заготовку, которую разрезают на пресс-блоки, нагревают до температуры 450-500оС, выдерживают 4-6 часов и выдавливают полосу толщиной 7-15 мм, затем прокатывают ее в холодную до конечного размера (2-2,5 мм) и отжигают.

Однако, такой технологический процесс не позволяет получить значения структурных характеристик в пределах указанных выше (зерно ≅ 20 мкм, интерметаллиды ≅ 2 мкм). Добиться же измельчения частиц интерметаллидов при условии сохранения мелкозернистой структуры в заготовках путем повышения температуры отжига слитков или увеличением времени выдержки практически невозможно. Это обусловлено тем, что литая структура сплава имеет в своем составе легкоплавкую эвтектику и повышение температуры отжига приведет к местному оплавлению, а увеличение времени выдержки вызывает значительный рост зерна, который, несмотря на последующие технологические переделы, создает большую разнозернистость в готовых подложках.

Целью настоящего изобретения является получение подложек из алюминиевого сплава с однородной мелкозернистой структурой и равномерным распределением дисперсных частиц интерметаллидов.

Поставленная цель достигается тем, что в известный способ, включающий горячее прессование, холодную прокатку и рекристаллизационный отжиг, дополнительно вводят операции отжига прессованных полуфабрикатов, горячую прокатку и предварительный отжиг холоднокатаных листов. Весь технологический процесс изготовления подложки жесткого магнитного диска имеет следующий вид: 1. Горячее прессование литых заготовок при температуре 450-550оС. 2. Отжиг прессованных полуфабрикатов при температуре 450-550оС с выдержкой при ней в течение 4-16 ч с последующим охлаждением в воде. 3. Горячая (Т 350-450оС) прокатка листов с суммарной степенью деформации ≥ 70% при температуре окончания прокатки ≥250оС. 4. Холодная прокатка листов с суммарной степенью деформации ≥ 80% 5. Предварительный отжиг листов при температуре 150-250оС с временем выдержки при ней в течение 1-5 ч. 6. Вырубка дисков. 7. Окончательный отжиг дисков при температуре 250-400оС с временем выдержки при ней в течение 1-5 ч.

Прессование слитков разбивает литую структуру и дробит на более мелкие частицы интерметаллиды, что при последующей термообработке полуфабрикатов облегчает их растворение в матрице сплава.

Дальнейшая горячая и холодная обработка давлением с большими степенями деформации обеспечивает хорошую проработку металла и, как следствие этого, дает возможность получать в готовых дисках однородную структуру.

Введение предварительного отжига позволяет снизить скорость рекристаллизации и склонность к росту зерна при окончательном отжиге дисков.

Совокупность предлагаемых известных операций технологического процесса позволяет получить новых технический результат, а именно мелкозернистую рекристаллизованную структуру с равномерным распределением дисперсных частиц интерметаллидов в подложке жесткого магнитного диска.

П р и м е р. Из алюминиевого сплава состава (мас.доля): Mg 3,0-5,0 Be 3.10-4-3.10-3 Mn 0,02-0,06 Cr 0,02-0,06 Ti 0,02-0,06 Zr 0,02-0,06 V 0,02-0,06 Fe 0,01 Si 0,01 Cu 0,01 Al остальное были изготовлены две партии подложек жестких магнитных дисков. Одна партия по предлагаемому способу и для сравнения вторая по известной технологии.

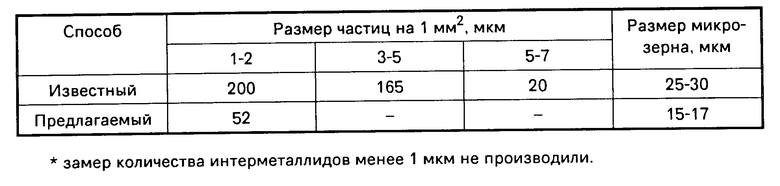

Данные металлографического контроля обеих партий представлены в таблице.

Как видно из таблицы, предлагаемый способ изготовления подложек из алюминиевого сплава для носителей магнитной записи позволяет получать заготовки с мелкозернистой структурой и равномерно распределенными частицами интерметаллидов размером не более 2 мкм.

Такая структура основы жесткого магнитного диска дает возможность изготавливать диски со сверхвысокой емкостью и плотностью записи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ОСНОВ ЖЕСТКОГО МАГНИТНОГО ДИСКА ИЗ АЛЮМИНИЕВОГО СПЛАВА | 1994 |

|

RU2085611C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2041281C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ | 2010 |

|

RU2451105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2148101C1 |

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МНОГОВОЛОКОННОГО ЛЕГИРОВАННОГО ПРОВОДА НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088993C1 |

Сущность изобретения является способ получения подложки из сплава на основе алюминия для носителя магнитной записи. Литые заготовки подвергают горячему прессованию при 450 550°С, затем отжигают прессованные полуфабрикаты при температуре 450 550°С с выдержкой в течение 4 16 ч и последующим охлаждением в воде. Полуфабрикаты подвергают горячей прокатке при 350 450°С с суммарной степенью деформации ≥ 70% при температуре окончания прокатки 250°С. Затем листы подвергают холодной прокатке с суммарной степенью деформации ≥ 80% проводят предварительный отжиг при 150 250°С и времени выдержки 1 5 ч, вырубают диски и их окончательно отжигают при 250 400°С с выдержкой 1 5 ч. Способ обеспечивает получение подложек для носителей магнитной записи с однородной мелкозернистой структурой и равномерным распределением дисперсных частиц интерменталлидов. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ, включающий горячее прессование, холодную прокатку и рекристаллизационный отжиг, отличающийся тем, что после горячего прессования проводят отжиг прессованных полуфабрикатов и горячую прокатку, а после холодной прокатки предварительный отжиг холоднокатанных листов.

| 0 |

|

SU276305A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-27—Публикация

1993-12-20—Подача