Изобретение относится к изготовлению деталей из коррозионностойких сплавов, используемых в качестве конструкционных материалов активной зоны атомных реакторов.

К указанным сплавам и изделиям из них предъявляется целый ряд требований по прочностным характеристикам, коррозионной стойкости в воде и в среде высокотемпературного водяного пара, по стойкости к наводороживанию, сопротивлению радиационному росту и ползучести. Сплавы должны обладать высокими технологическими характеристиками, поскольку предназначены для изготовления, например, тонкостенных труб для оболочек ТВЭЛов, дистанционных решеток и других конструктивных элементов активной зоны атомных реакторов.

В наибольшей степени для этой цели подходят сплавы на циркониевой основе, содержащее, мас. ниобий 0,5-1,5; олово 0,9-1,5; третий компонент 0,3-0,6, например железо, или в сочетании с ним до 0,2 мас. хрома. Указанные сплавы по сравнению со сплавами, в которых содержание третьего компонента не превышает 0,28 мас. обладают более высокой коррозионной стойкостью, включая повышенное сопротивление нодулярной коррозии, а также более высоким сопротивлением радиационному росту и ползучести.

Известен способ обработки циркониевого сплава, изделия из которого используются в легководных реакторах. Цель способа достижение определенного уровня ползучести материала. Регулируется ползучесть сплава, содержащего мас. ниобий 0,5-2,0; олово 0,7-1,5; по меньшей мере один металл, выбранный из группы элементов, включающей железо, никель, хром 0,07-0,28; углерод до 220 млн-1; цирконий остальное.

В предлагаемом способе используется отжиг после экструзии, ряд промежуточных уменьшений поперечного сечения изделия и промежуточных рекристаллизационных отжигов, среди которых возможно использование на последней стадии бэта-закалки, после чего следует конечное уменьшение сечения и конечный отжиг изделия для снятия напряжений. Суть способа состоит в нахождении оптимального сочетания степени уменьшения размеров поперечного сечения изделия и температуры промежуточного отжига после такого уменьшения сечения на стадии холодной обработки. Отжиг после экструзии может быть альфа- или бэта-отжигом; конечный отжиг может быть отжигом для снятия напряжений или рекристаллизационным отжигом, на последней стадии после холодной обработки может использоваться бэта-закалка.

Способ позволяет обеспечить получение изделий с постоянной скоростью ползучести при температуре 385oC, а также получение изделий с уменьшением площади поперечного сечения до 10-190%

Однако используя этот способ, невозможно добиться в изделии сочетания высокого сопротивления ползучести, трещиностойкости и сопротивления коррозии, особенно для сплавов с более высоким содержанием железа (от 0,3 до 0,6 мас. ). Объясняется это тем, что не удается добиться высокой однородности зернистой структуры матрицы сплава с равномерно распределенными в ней мелкодисперсными частицами (0,1-0,2 мкм) второй фазы. При обработке без бэта-закалки на стадии холодной деформации слитка в структуре сплава в основном присутствуют частицы второй фазы размером 0,1-0,4 мкм, что не обеспечивает достаточно высокую коррозионную стойкость сплава. Кроме того, при такой обработке не удается избежать наличия отдельных крупных, размером до 1,5 мкм, выделений интерметаллидов (вторая фаза), которые в случае их скоплений снижают вязкость и трещиностойкость материала. Применение бэта-закалки на последней стадии холодной обработки позволяет избежать образования крупных интерметаллидов в структуре сплава, однако однократной деформации и отжига после закалки недостаточно для устранения наследуемой строчечности в расположении выделений второй фазы и получения в целом однородной мелкозернистой структуры со стабильно высоким уровнем коррозионной стойкости и сопротивления разрушению. Кроме того, после бэта-закалки на последней стадии обработки вследствие закалочных напряжений материал (особенно сплавы с повышенным содержанием железа) имеет пониженный запас технологической пластичности, что не позволяет использовать высокие степени холодной деформации на последней стадии обработки и существенно ограничивает возможность применения этого способа обработки для изделий с большим уменьшением поперечного сечения на финишном этапе деформационной обработки.

Известен способ изготовления цирконий-ниобиевого сплава и изделий из него, предназначенных для использования в высокотемпературной водной среде водяного реактора. Этот способ позволяет обрабатывать сплавы, содержащие, мас. ниобий 0,5-2,0; олово 0,9-1,5; третий компонент из группы, включающей железо, хром, молибден, ванадий медь, никель и вольфрам 0,09-0,11; цирконий остальное.

Частицы в микроструктуре получаемого из этого сплава изделия равномерно распределены в матрице циркониевого сплава; средний размер частиц составляет менее 800 А.

Способ включает следующие стадии: изготовление слитка и обработка давлением с получением заготовки; бэта-обработка (закалка) заготовки; первоначальная механическая обработка заготовки при температуре ниже 650oС; бэта-отжиг (с быстрым охлаждением); механическая обработка путем многостадийной холодной обработки при температуре менее 650oС; отжиг между стадиями холодной обработки при температуре 500-650oC; конечный отжиг при температуре ниже 650oC.

Описанный способ обеспечивает равномерное распределение мелких частиц в микроструктуре сплава, что делает его устойчивым к коррозии и насыщению водородом в среде высокотемпературного водяного пара атомных реакторов.

Однако указанный способ может быть использован только для производства изделий из циркониевых сплавов, содержащих третий компонент не более 0,25 мас. Использование этого способа для изделий из сплавов с более высоким содержанием третьего компонента (0,3-0,6 мас.) приводит к повышенному проценту брака по микротрещинам после первой холодной прокатки с достаточно высокими степенями обжатия, применяемыми на практике.

Объясняется это пониженной технологической пластичностью материала из-за высокого уровня в нем остаточных закалочных напряжений в результате бэта-отжига и последующего быстрого охлаждения, применяемых перед операциями холодной прокатки.

Осуществление во избежание растрескивание материала первой холодной прокатки с низкими степенями обжатия вызывает необходимость проведения большого числа операций холодной деформации с промежуточными отжигами, что делает способ существенно менее экономичным. При этом ухудшаются и коррозионно-механические свойства материала из-за формирования мене мелкозернистой и однородной структуры с более крупными выделениями частиц второй фазы. Связано это с тем, что в данном случае промежуточный отжиг проводится при более высокой температуре и более продолжительное время, что в конечном итоге и приводит к росту зерна и частиц второй фазы.

В основу изобретения поставлена задача создания способа изготовления изделия с такими операциями, которые позволили бы распространить применимость способа на сплавы с повышенным содержанием третьего компонента (0,3-0,6 мас. ). Такое возможно в первую очередь за счет повышения запаса технологической пластичности сплавов к стадии холодно-прокатного передела, что позволяет использовать достаточно высокие степени деформации на первых этапах их холодной обработки, а это, в свою очередь, улучшает однородность структуры материала, включая дисперсность и равномерность распределения вторичных выделений, в результате чего обеспечиваются более высокие эксплуатационные характеристики изделия, в том числе коррозионная стойкость в среде высокотемпературного водяного пара, пластичность и сопротивление разрушению.

Поставленная задача решена созданием способа получения изделий из циркониевых сплавов, используемых в активной зоне атомных реакторов, включающего изготовление слитка, предварительную β-обработку слитка, получение заготовки путем горячего формования слитка при температуре существования α-циркония, холодное формование заготовки с промежуточными отжигами при температуре существования α-циркония и доводка заготовки до готового изделия, в котором, согласно изобретению, после горячего формования слитка при температуре существования α-циркония заготовку отжигают при температуре от 380o до 650oC.

Использование предлагаемого способа позволяет повысить запас технологической пластичности сплавов за счет формирования при указанном α-отжиге более равновесной и однородной с точки зрения степени рекристаллизации структуры матрицы с более низкой плотностью дислокаций. Это дает возможность осуществлять холодное формование заготовки на первых стадиях с повышенными степенями деформации и применять предлагаемый способ, в том числе, для сплавов с повышенным содержанием третьего компонента (0,3-0,6 мас.). Более высокая степень деформации металла на первом этапе холодной обработки способствует снижению температуры начала рекристаллизации зернистой структуры при последующем промежуточном отжиге за счет увеличения накопленной при деформации энергии активации этого процесса. Такая ситуация позволяет проводить промежуточный отжиг между стадиями холодной обработки при более низкой температуре, что замедляет рост частиц второй фазы во время этого отжига и способствует их более дисперсному распределению в объеме изделия. А это, в свою очередь, благоприятно сказывается на эксплуатационных характеристиках изделия, таких как коррозионная стойкость, пластичность и сопротивление разрушению.

Кроме того, увеличение степени деформации сплавов на первых стадиях холодного формования заготовки повышает технологичность способа и делает процесс изготовления изделий более экономичным, что позволяет распространить его на большую номенклатуру сплавов и изделий из них.

Желательно после β-обработки перед горячим формованием слитка заготовку отжигать при температуре 380-650oC. Такой отжиг снимает закалочные напряжения, уменьшает и выравнивает плотность дислокаций по сечению заготовки и приводит сплав к более равновесному состоянию, что существенно повышает запас пластичности и вязкости сплава. В результате такого отжига процесс горячего формования можно проводить с большей вытяжкой и при более низкой температуре. Особенно важно применение этого отжига для сплавов с содержанием третьего компонента 0,3-0,6 мас. так как с увеличением содержания третьего компонента, а именно железа, на каждые его 0,1 мас. температура перехода (β+ α) структуры в α-структуру снижается приблизительно на 15oC. Поэтому предлагаемый отжиг после обработки дает возможность проведения горячего формования с высокими степенями вытяжки при более низкой температуре, что делает предлагаемый способ более универсальным.

Целесообразно перед α-отжигом после горячего формования заготовку подвергать β-закалке с температуры от 900 до 1100oC, при этом указанный α-отжиг осуществлять при температуре от 380 до 520oC.

При таком сочетании β-закалки и α-отжига после горячего формования обеспечивается высокий запас технологической пластичности в сплавах. При этом холодное формование заготовки на начальной стадии можно проводить с высокими степенями обжатия, что позволяет использовать предлагаемый способ и для сплавов с повышенным содержанием третьего компонента. Применение указанной β-закалки cα -отжигом перед холодной обработкой заготовки приводит к более мелкодисперсному распределению частиц второй фазы в матрице сплава. Получается это за счет того, что β-закалка полностью растворяет интерметаллиды и другие частицы второй фазы, образовавшиеся на ранних стадиях технологического передела. Последующий α -отжиг при температуре 380-520oC снимает закалочные напряжения, снижает плотность дислокаций в матрице сплава в результате процесса полигонизации, но не приводит к повторному образованию интерметаллидов и других частиц второй фазы из α-циркониевых прослоек, расположенных между пластинами закаленной структуры мартенситного типа. Прослойки сохраняют свою форму и остаются достаточно пластичными, изменяя лишь свою внутреннюю микроструктуру. Такая закаленно-отожженная пластинчатая структура по сравнению со структурой после β-закалки без α-отжига, имеет существенно более высокий запас вязкости, что позволяет осуществлять холодное формование заготовки с более высокими степенями обжатия. В результате холодного формования α-циркониевые прослойки закаленно-отожженной структуры сплава вытягиваются в направлении прокатки, утоняясь и частично фрагментируя в наиболее напряженных участках. Последующий отжиг приводит к образованию из этих тонких прослоек более мелких частиц второй фазы и в большем количестве. Чем больше степень холодной деформации, тем тоньше можно получить прослойки и отжиг проводить при более низкой температуре, не допуская роста частиц. Таким образом, в конечном изделии мелкодисперсные частицы будут равномерно распределены в матрице сплава с высокой плотностью. Такая микроструктура обладает более высокой пластичностью, сопротивлением разрушению и коррозионной стойкостью.

Желательно β-закалку проводить со скоростью от 60oC/c до 1000oC/c. В этом случае образуется более мелкодисперсная структура с узкими пластинами неравновесной α-циркониевой фазы, между которыми находятся более тонкие прослойки α-циркониевой фазы, из которых при последующих операциях холодной обработки с промежуточными отжигами образуются интерметаллиды и другие частицы второй фазы. Чем уже пластины и тоньше прослойки между ними, тем мельче образуются частицы второй фазы, меньше межчастичное расстояние и, соответственно, больше плотность этих частиц. Более дисперсное и равномерное распределение частиц второй фазы в матрице сплава приводит к более высокой пластичности, сопротивлению разрушению и коррозионной стойкости.

Способ изготовления из циркониевого сплава изделий (например труб), используемых в активной зоне атомных реакторов, осуществляется следующим образом.

Слиток циркониевого сплава, содержащего, ниобий 0,5-1,5; олово 0,9-1,5% третий компонент, например, железо или в сочетании с ним хрома 0,3-0,6% цирконий остальное, изготавливают, например, вакуумно-дуговым переплавом. Затем слиток подвергают механической β-обработке, например, давлением при температуре от 1070 до 900oC c уменьшением диаметра приблизительно в 5 раз. После этого, обработанный давлением слиток нагревают до температуры, например, 1050oC, а затем закаливают в воде. После удаления поверхностного газонасыщенного слоя закаленную заготовку отжигают при температуре от 380oC до 650oC. В результате отжига примерно вдвое увеличивается ударная вязкость закаленной заготовки за счет снятия закалочных напряжений, снижения и выравнивания плотности дислокаций по сечению заготовки и частичной трансформации пластинчатой структуры с образованием участков вытянутых полигонизованных зерен α-циркониевой фазы. Одновременно с изменением структуры матрицы появляются строчки частиц интерметаллидов, сформировавшиеся из прослоек остаточной -циркониевой фазы.

Отжиг ниже температуры 380oC недостаточен для существенных структурных изменений в сплаве, приводящих к необходимому повышению запаса технологической пластичности. Отжиг выше 650oC для сплавов с повышенным содержанием третьего компонента, например, железа, приводит к дополнительному образованию остаточной α-циркониевой фазы из-за попадания в область α плюс β структуры, что в результате приводит к образованию крупных частиц интерметаллидов, ухудшающих пластичность, сопротивление разрушению и коррозионную стойкость материала изделия.

Затем отожженную заготовку подвергают горячему формованию (например, прессованию) при температуре существования α-циркония, например, 620oC, с вытяжкой μ приблизительно от 5 до 12 раз и получением трубной заготовки.

Затем прессованную заготовку подвергают β-закалке с температуры от 900oC до 1100oC cо cкоростью охлаждения от 60oC/c до 1000oC/c. В результате β -закалки образуется структура мартенситного типа с пластинами неравновесной α-циркониевой фазы шириной от 0,4 до 1,5 мкм и узкими прослойками остаточной α-циркониевой фазы поперечным размером до 0,1 мкм, а частицы интерметаллидов, образовавшиеся ранее, растворяются при нагреве и выдержке перед закалкой. Такая пластинчатая структура после β-закалки характеризуется значениями ударной вязкости в интервале от 80 до 120 кДд/м2.

Закалка с температуры ниже 900oC не приводит к образованию однородной тонкопластинчатой структуры, так как в этом случае при нагреве перед закалкой сплав будет иметь α плюс β структуру. Нагрев перед закалкой до температуры выше 1100oC приводит к чрезмерному росту зерен -циркониевой фазы, что заметно ухудшает технологичность сплава после закалки и последующего отжига. Кроме того, более высокотемпературный нагрев требует дополнительных затрат электроэнергии, что снижает экономичность способа обработки.

Закалка со скоростью менее 60oC/c приводит к менее тонкопластинчатой структуре неравновесной α-циркониевой фазы с более грубыми прослойками остаточной α-циркониевой фазы. При этом в процессе охлаждения отдельные прослойки успевают фрагментировать с образованием строчек интерметаллидов, которые при последующих отжигах укрупняются и ухудшают свойства сплава. Сверхвысокие скорости закалки более 1000oC/c не приводят к дополнительному изменению структуры, поэтому с точки зрения экономичности способа охлаждение с такими скоростями нецелесообразно и трудноосуществимо.

Затем осуществляют отжиг при температуре от 380oC до 520oC, который увеличивает значение ударной вязкости закаленного материала до 200-250 кДж/м2, существенно снижает прочностные характеристики и повышает пластичность материала. После такого отжига в некоторых кристаллах (пластинах) неравновесной α-циркониевой фазы образуется полигональная субструктура. Наблюдаются исходные вытянутые пластины этой α-циркониевой фазы и участки с размытой мелкокристаллической структурой. Прослойки остаточной α-циркониевой фазы между пластинами становятся менее четкими (размытыми) и в отдельных местах прерывистыми. Образования интерметаллидов при таком отжиге не происходит.

Отжиг ниже 380oC не приводит к заметному повышению запаса технологической пластичности закаленного сплава, а при отжиге выше 520oC начинается фрагментация прослоек α-циркониевой фазы с образованием на их месте протяженных строчек интерметаллидов, что в условиях холодной деформации с большими степенями обжатия приводит к образованию микротрещин.

Затем заготовку после такого отжига подвергают однократной холодной обработке давлением с вытяжкой μ приблизительно в 1,5-2,5 раза и деформацией ε 30-60% Для получения в последующем более мелкодисперсной структуры предпочтительно указанную холодную обработку осуществлять с максимальными степенями обжатия.

После однократной холодной деформации заготовку подвергают промежуточному рекристаллизационному β-отжигу (как правило, при температуре 540-640oC). При таком β-отжиге в деформированной матрице идут процессы рекристаллизации зернистой структуры и образования из прослоек -циркониевой фазы частиц интерметаллидов и других выделений второй фазы. Чем больше была предварительная степень деформации, тем интенсивнее идут оба этих процесса и при более низкой температуре β-отжига. В результате формируется мелкозернистая α-циркониевая матрица с мелкими частицами второй фазы, расположенными в основном строчками на местах исходных прослоек α-циркониевой фазы.

Операции холодной деформации и β-отжига повторяют еще, как правило, три-четыре раза в зависимости от номенклатуры изделия. За счет чередования процессов деформации и рекристаллизации матрица сплава становится более мелкозернистой, а строчечность в расположении частиц второй фазы устраняется.

Таким образом, в конечном изделии формируется полностью рекристаллизованная структура α-циркониевой матрицы с размером зерна в основном от 3 до 5 мкм и равномерно распределенными в этой матрице частицами интерметаллидов в основном размером менее 0,1 мкм, среднем межчастичном расстоянии 0,20-0,30 мкм, плотностью 0,15-0,25 мкм.

Такая однородная и мелкодисперсная структура сплава, содержащего 0,3-0,6 мас. третьего компонента, определяет высокий уровень пластичности, сопротивления разрушению и коррозионной стойкости материала изделия, применяемого в активной зоне атомного реактора. Таким образом, предлагаемый способ обработки можно использовать для более широкого спектра циркониевых сплавов, включая сплавы с повышенным содержанием третьего компонента.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения.

П р и м е р 1. Из сплава, содержащего, мас. ниобий 1,0; олово 1,3; железо 0,5; цирконий остальное, изготавливали слиток методом вакуумно-дуговой плавки. Слиток подвергали ковке при температуре от 1070oC до 900oC c уменьшением диаметра в 5 раз. Затем кованную заготовку нагревали до температуры 1050oC и закаливали в воде. После удаления поверхностного газонасыщенного слоя закаленную заготовку резали на мерные длины, сверлили отверстия и отжигали при температуре 620oC. После этого мерные с отверстием заготовки подвергали прессованию при температуре 620oC c вытяжкой в 10 раз и получением трубной заготовки с толщиной стенки 5,5 мм и внешним диаметром 33 мм. Далее прессованную трубчатую заготовку закаливали с температуры 950oC cо скоростью около 100oC/c, а затем подвергали отжигу при температуре 425oC. Отожженные заготовки подвергали холодной обработке по пятипрокатной деформационной схеме с суммарной деформацией (по стенке и диаметру) на первой и последующих прокатках приблизительно в 50% и промежуточными отжигами при температуре 620oC. Окончательный отжиг после последней холодной прокатки проводили при температуре 580oC. После проведения операции доводки, получали готовые трубы диаметром 9,15 мм с толщиной стенки 0,65 мм.

П р и м е р 2. Способ осуществляли аналогично примеру 1. Различие состояло в том, что сплав содержал 0,6 мас. железа, отжиг перед горячим прессованием проводили при температуре 650oC, β-закалку прессованной трубной заготовки проводили с температуры 900oC cо cкоростью 500oC/c, а последующий отжиг при температуре 380oC.

П р и м е р 3. Способ осуществляли аналогично примеру 1. Различие состояло в том, что сплав содержал 0,3 мас. железа, отжиг перед горячим прессованием проводили при температуре 520oC; -закалку прессованной трубной заготовки проводили с температуры 1100oC со скоростью 1000oC/c, а последующий отжиг при температуре 520oC.

П р и м е р 4. Способ осуществляли аналогично примеру 3. Различие состояло в том, что сплав помимо 0,3 мас. железа содержал 0,15 мас. хрома. Отжиг перед горячим прессованием проводили при температуре 380oC, β-закалку осуществляли с температуры 1000oC cо скоростью 100oC/с, а последующий отжиг при температуре 450oC.

П р и м е р 5. Способ осуществляли аналогично примеру 3. Различие состояло в том, что отжиг перед горячим прессованием проводили при температуре 620oC, β-закалку прессованной трубной заготовки не делали, а подвергали ее отжигу при температуре 650oC.

П р и м е р 6. Способ осуществляли аналогично примеру 4. Различие состояло в том, что сплав содержал 0,4 мас. железа без хрома и отжига перед горячим прессованием не проводили.

П р и м е р 7. Способ осуществляли аналогично примеру 6. Различие состояло в том, что не проводили β-закалку прессованной трубкой заготовки, а ее отжиг проводили при температуре 520oC.

П р и м е р 8. Способ осуществляли аналогично примеру 7. Различие состояло в том, что сплав содержал 0,3 мас. железа и 0,15 мас. хрома, а отжиг прессованной заготовки проводили при температуре 380oC.

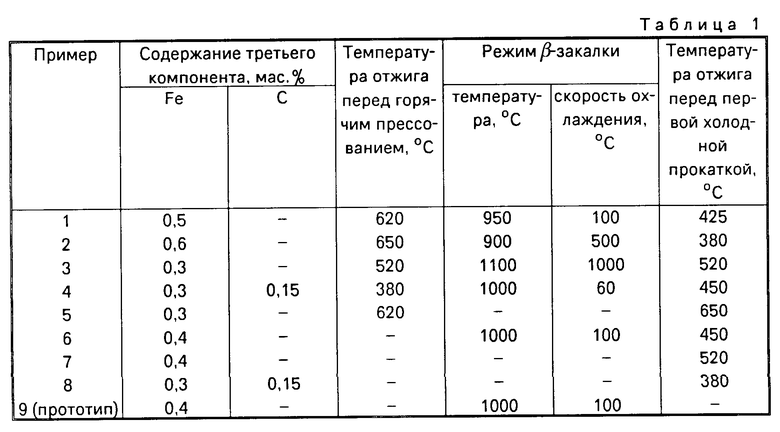

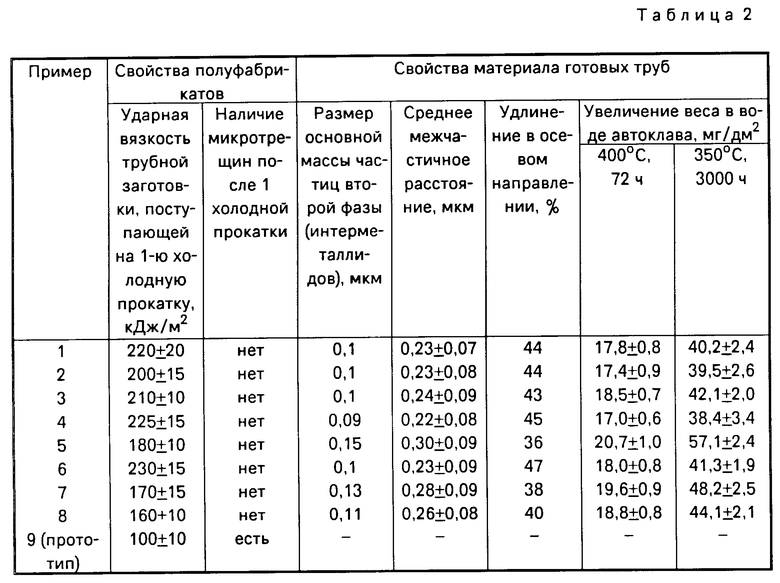

Содержание третьего компонента и режимы операций предлагаемого способа данного и предыдущих примеров приведены в табл.1. Характеристики свойств полуфабрикатов и готовых труб приведены в табл.2. Сопротивление разрушению оценивали по значениям ударной вязкости материала перед первой холодной прокатки, что также характеризует и запас технологической пластичности материала.

Микроструктуру материала готовых изделий характеризовали размером основной массы частиц второй фазы (интерметаллидов) и средним межчастичным расстоянием. Свойства готовых труб характеризовали значениями пластичности (удлинения) при испытании на растяжение в продольном направлении и по увеличению веса образцов в воде автоклава при температуре 400oC в течение 72 ч и при температуре 350oC в течение 3000 ч.

Как видно из приведенных примеров, использование предлагаемого способа позволяет обрабатывать сплавы с повышенным содержанием третьего компонента, при этом за счет формирования в материале изделия однородной структуры с мелкодисперсным и равномерным распределением частиц второй фазы обеспечивается высокое сопротивление разрушению, повышенная пластичность и высокая коррозионная стойкость.

Для сравнения в примере 9 приведен способ изготовления труб, осуществленный по известной технологии (США, N 4649023 прототип). Отсутствие отжига перед первой холодной прокаткой сплава с повышенным содержанием третьего компонента приводит к образованию микротрещин, в результате чего все полученные изделия были забракованы при дефектоскопическом контроле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ | 1993 |

|

RU2042736C1 |

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 1988 |

|

RU2093598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ОСНОВ ЖЕСТКОГО МАГНИТНОГО ДИСКА ИЗ АЛЮМИНИЕВОГО СПЛАВА | 1994 |

|

RU2085611C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

Способ включает изготовление слитка, предварительную бэта обработки слитка, получение заготовки путем горячего формования слитка при температуре существования альфа циркония, отжиг заготовки при 380 - 650°С, холодное формование заготовки с промежуточными отжигами при температуре существования альфа-циркония и доводка заготовки до получения готового изделия. 3 з.п.ф., 2 табл.

| Патент США N 4649023, 1987, C 22C 16/00, |

Авторы

Даты

1995-04-10—Публикация

1993-06-04—Подача