Изобретение относится к области металлургии, в частности к коррозионностойким и радиационностойким сплавам на основе циркония, используемым в качестве конструкционных материалов активной зоны атомных реакторов.

Уровень техники.

К указанным сплавам предъявляется целый ряд требований по прочностным характеристикам, коррозионной стойкости в воде и в среде высокотемпературного водяного пара, по стойкости к наводороживанию, сопротивлению радиационному росту и ползучести. Сплавы должны обладать высокими технологическими характеристиками, поскольку предназначены преимущественно для изготовления тонкостенных труб для оболочек твэлов, а также труб для технологических каналов ядерных реакторов и других конструкционных элементов активной зоны атомных реакторов.

Известен сплав на основе циркония, способ его изготовления и способ получения изделий из него (Патент США N 4649023, C 22 C 16/00, 1987). Сплав содержит следующие ингредиенты, в мас.%: ниобий 0,5 - 2,0; олово 0,9 - 1,5; третий компонент из группы, которую составляют железо, хром, молибден, ванадий, медь, никель, вольфрам, 0,09 - 0,11; остальное - цирконий.

Изделия, изготовленные по известному способу из этого сплава, обладают недостаточно широким комплексом коррозионных свойств, в том числе недостаточно высоким сопротивлением нодулярной коррозии в кипящей воде. Пониженное содержание железа не позволяет получить определенное соотношение различных железосодержащих интерметаллидов, что снижает уровень прочностных и коррозионных свойств.

Известен сплав на основе циркония, содержащий, мас.%: ниобий 0,5 - 2,0; олово 0,7 - 1,5; по крайней мере один элемент из группы: железо, никель и хром 0,07 - 0,28; остальное - цирконий (Патент США N 5125985, C 22 C 16/00, 1992).

Недостатком этого сплава является пониженная технологичность вследствие образования в структуре на ранних стадиях передела строчечного расположения крупных устойчивых интерметаллидов, типа ZrFe3, снижающих трещиностойкость, что не позволяет использовать высокие степени холодной деформации на последней стадии обработки и существенно ограничивает возможность изготовления крупногабаритных изделий активной зоны.

Известен материал на основе циркония, содержащий, мас.%: ниобий 0,5 - 1,5; олово 0,9 - 1,5; железо 0,3 - 0,6; хром 0,005 - 0,2; углерод 0,005 - 0,04; кислород 0,05 - 0,15; кремний 0,005 - 0,15, причем структура материала представляет собой металлическую матрицу, упрочненную ниобийсодержащими и железосодержащими интерметаллидами с объемным содержанием суммы интерметаллидов Zr(Fe, Nb)2 + Zr(Fe, Cr, Nb) + (Zr, Nb)3Fe не менее 60% от общего содержания железосодержащих интерметаллидов при расстоянии между ними 0,30 ± 0,09 мкм (Патент РФ N 2032759, C 22 C 16/00, 1995).

Данный материал, как наиболее близкий по технической сущности к заявляемому материалу, выбран в качестве прототипа.

Изделия, изготовленные по прототипу, обладают высокими прочностными характеристиками, коррозионной стойкостью в воде в условиях кипения, сопротивлением радиационному росту, ползучести.

Однако для изготовления ряда изделий активной зоны реакторов, таких как трубы для направляющих и технологических каналов ядерных реакторов, требуется материал с более высокой прочностью, сопротивлением ползучести и радиационному росту в условиях длительного облучения при температуре до 350oC.

Раскрытие изобретения.

В основу настоящего изобретения поставлена задача создать материал на основе циркония, изделия из которого, используемые в активной зоне атомных реакторов, имеют более высокую прочность и сопротивление радиационному росту и ползучести при температурах 300-350oC, за счет создания в них определенной микроструктуры при сохранении высокого сопротивления коррозии и разрушению.

Изготовление таких изделий возможно, во-первых, за счет устранения в материале предрасположенности к образованию крупных частиц интерметаллидов, во-вторых, за счет повышения запаса технологической пластичности заготовок на стадии холодного передела, что позволяет использовать достаточно высокие степени деформации на первых этапах их холодной обработки. Использование высоких степеней деформации повышает однородность структуры материала и способствует формированию определенного состава, дисперсности и равномерности распределения в циркониевой матрице частиц второй фазы, в результате чего обеспечиваются более высокие эксплуатационные характеристики изделий, в том числе, прочность, коррозионная стойкость, сопротивление разрушению, радиационному росту и ползучести при температурах до 350oC.

Поставленная задача решена созданием сплава на основе циркония, содержащего ниобий, олово, железо, хром, углерод, кислород и кремний, который согласно изобретению дополнительно содержит один элемент из группы: вольфрам, молибден и ванадий, при следующем соотношении компонентов, мас.%:

Ниобий - 0,5 - 3,0

Олово - 0,5 - 2,0

Железо - 0,3 - 1,0

Хром - 0,002 - 0,2

Углерод - 0,003 - 0,04

Кислород - 0,04 - 0,15

Кремний - 0,002 - 0,15

Вольфрам, или молибден, или ванадий - 0,001 - 0,4

Цирконий - Остальное

Согласно изобретению структура сплава характеризуется α- твердым раствором и частицами железониобийсодержащих интерметаллидов типа Zr(Nb, Fe)2 размером не более 0,2 - 0,3 мкм, структура может также включать частицы железониобийсодержащих интерметаллидов типа Zr[Nb,Fe(W, или Mo, или V)]2, Zr[Fe, Cr, Nb,(W, или Mo, или V)]2, [Zr, Nb, (W, или Mo, или V)]2Fe, Zr(Fe, Cr, Nb)2, (Zr,Nb)2Fe, размером не более 0,2 - 0,3 мкм.

Наличие указанных компонентов и в указанных количествах обеспечивает в процессе изготовления изделий из заявленного сплава образование частиц второй фазы типа Zr(Nb, Fe)2 размером не более 0,2 - 0,3 мкм и частицы железониобийсодержащих интерметаллидов типа Zn[Nb, Fe(W, или Mo, или V)]2, Zr[Fe, Cr, Nb, (W, или Mo, или V)]2, [Zr, Nb,(W, или Mo, или V)]2Fe, Zr(Fe, Cr, Nb)2, (Zr, Nb)2Fe размером не более 0,2 - 0,3 мкм.

При этом сумма указанных интерметаллидов в общем объеме выделений второй фазы составляет более 80 об.%.

Добавка в материал одного элемента из группы: вольфрам, молибден и ванадий, в количестве 0,001 - 0,4 мас.%, упрочняет α- -циркониевую матрицу, предотвращая коагуляцию интерметаллидных частиц, содержащих железо и хром, путем их блокирования, а также позволяет повысить, по сравнению с прототипом, содержание ниобия, олова и железа, без образования в готовом изделии крупных частиц β- циркониевой фазы, бинарных интерметаллидов циркония с железом и циркония с хромом, которые способствуют уменьшению сопротивления материала коррозии и разрушению готового изделия и ухудшает технологичность.

Выбор пределов 0,001 - 0,4 мас.% обусловлен тем, что при содержании в материале менее 0,001 мас.% вольфрама, или молибдена, или ванадия заметно снижается прочность α- циркониевой матрицы, в процессе изготовления изделий не происходит дальнейшего упрочнения, измельчения, и стабилизации железосодержащих интерметаллидов, в результате чего коррозионная стойкость материала снижается.

Содержание одного их этих элементов в материале более 0,4 мас.% приводит к образованию скоплений крупных частиц двойных интерметаллидов циркония с железом или хромом, излишней коагуляции других железониобийсодержащих частиц второй фазы с межчастичным расстоянием более 0,3 мкм. В результате материал будет иметь пониженную технологичность в процессе деформационной обработки и более низкое сопротивление разрушению в готовом изделии.

Вольфрам, молибден и ванадий входят также в состав железониобийсодержащих интерметаллидов, увеличивая их дисперсность и плотность.

Все перечисленные факторы при получении из предлагаемого материала изделий, используемых в активной зоне атомных реакторов, способствуют формированию в конечном изделии однородной мелкозернистой α- циркониевой матрицы с равномерно распределенными в ней частицами железониобийсодержащих инетрметаллидов, повышенной плотности и дисперсности, основная масса которых имеет размеры частиц менее 0,1 -0,3 мкм при межчастичном расстоянии от 0,1 мкм до 0,3 мкм, при этом более 80% частиц в сумме составляют интерметаллиды типа Zr(Nb, Fe)2, а также интерметаллиды типа Zr[Nb, Fe, (W, или Mo, или V)]2, Zr[Fe, Cr, Nb, (Mo, или W, или V)]2, [Zr, Nb, (W или Mo, или V)]2Fe. Zr(Fe, Cr, Nb)2, (Zr, Nb)2Fe.

Наличие такой микроструктуры в изделиях обеспечивает их высокую стабильность при эксплуатации в активной зоне атомных реакторов и, как следствие, высокие коррозионную стойкость, особенно стойкость к нодулярной коррозии, высокие прочность и сопротивление разрушению, радиационному росту и ползучести при температурах до 450oC.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения.

Пример 1.

Из материала по изобретению изготавливали слитки методом вакуумно-дуговой плавки. Слитки подвергали ковке при температуре от 1070oC до 900oC с уменьшением диаметра в 5 раз. Затем кованые заготовки нагревали до температуры 1050oC и закаливали в воде. После удаления поверхностного газонасыщенного слоя закаленные заготовки резали на мерные длины, сверлили отверстия и отжигали при температуре 620oC. После этого мерные с отверстием заготовки подвергали прессованию при температуре 620oC. Далее прессованную трубчатую заготовку закаливали с температуры 950oC со скоростью 500oC/с, а затем подвергали отжигу при температуре 425oC. Отожженые заготовки подвергали холодной обработке по многопрокатной деформационной схеме с суммарной деформацией (по стенке и диаметру) на первой и последующих прокатках приблизительно в 50% и промежуточными отжигами при температуре 620oC. Окончательный отжиг после холодной прокатки проводили при температуре 580oC. После операции доводки получали готовые трубы диаметром 9,15 мм с толщиной стенки 0,65 мм.

Пример 2.

Из материала по изобретению изготавливали слиток методом вакуумно-дуговой плавки. Слиток подвергали ковке при температуре от 1070 до 900oC с уменьшением диаметра в 1,6 раза. Затем кованую заготовку нагревали до температуры 1050oC и закаливали в воду. После удаления газонасыщенного слоя заготовку резали на мерные длины и сверлили отверстия. Затем мерные с отверстием заготовки подвергали прессованию при температуре 735 ± 10oC и отжигали при температуре 620oC в течение 2 часов. Далее осуществлялась 2-кратная холодная прокатка заготовок с промежуточным отжигом при температуре 630oC в течение 2-х часов и окончательная холодная прокатка на конечный размер со степенью деформации 20-25%. Окончательный отжиг после холодной прокатки проводили при температуре 580-590oC. После операции доводки получали готовые трубы диаметром 88 мм с толщиной стенки 4 мм, предназначенные для труб технологических каналов ядерных реакторов.

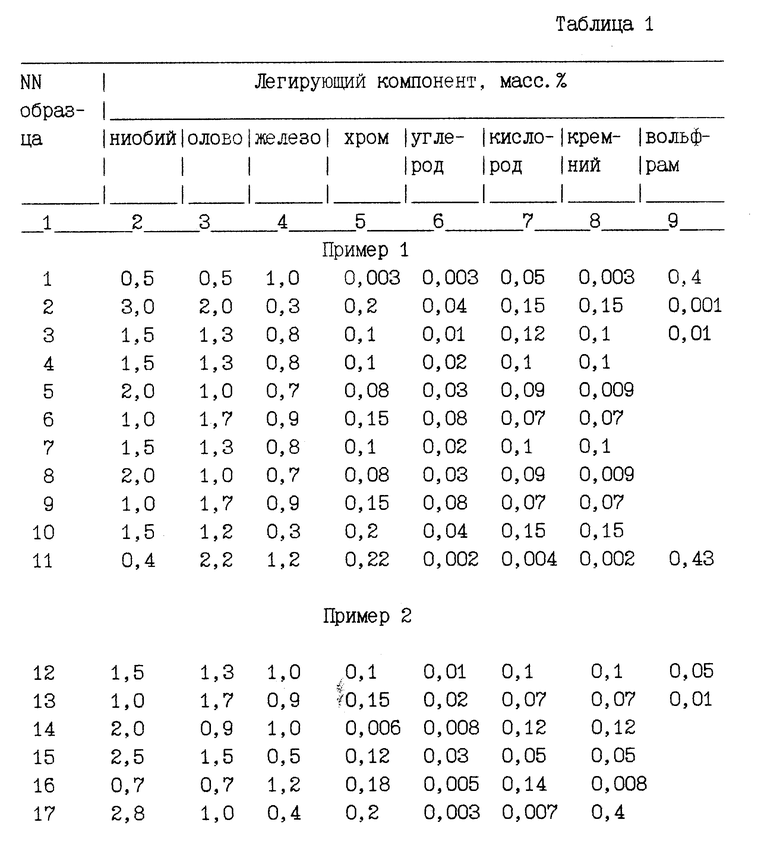

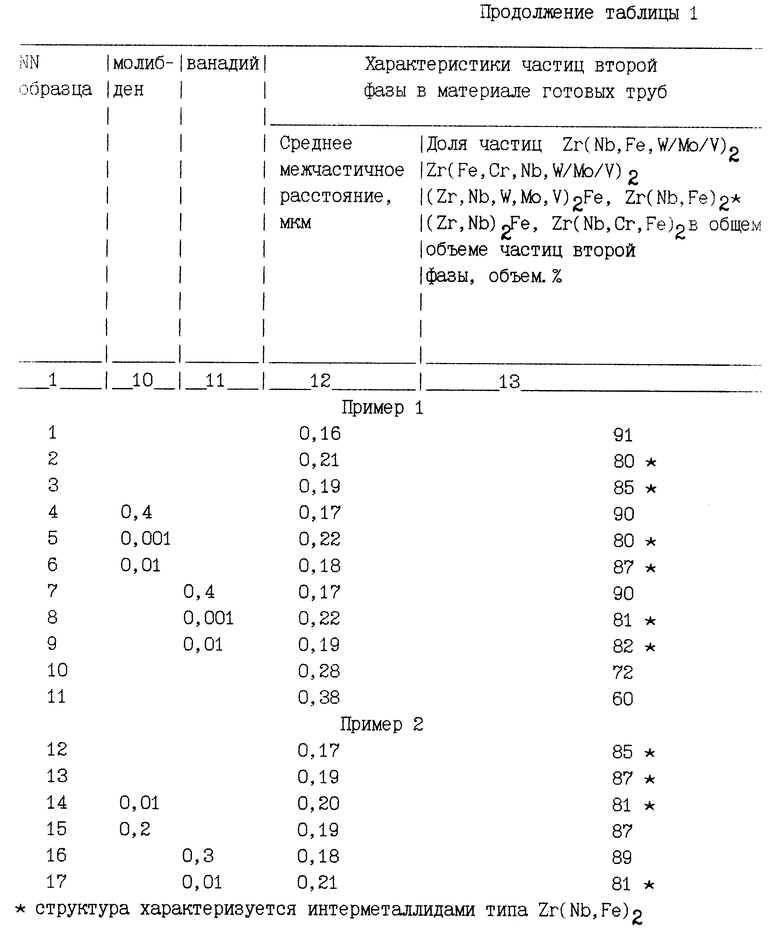

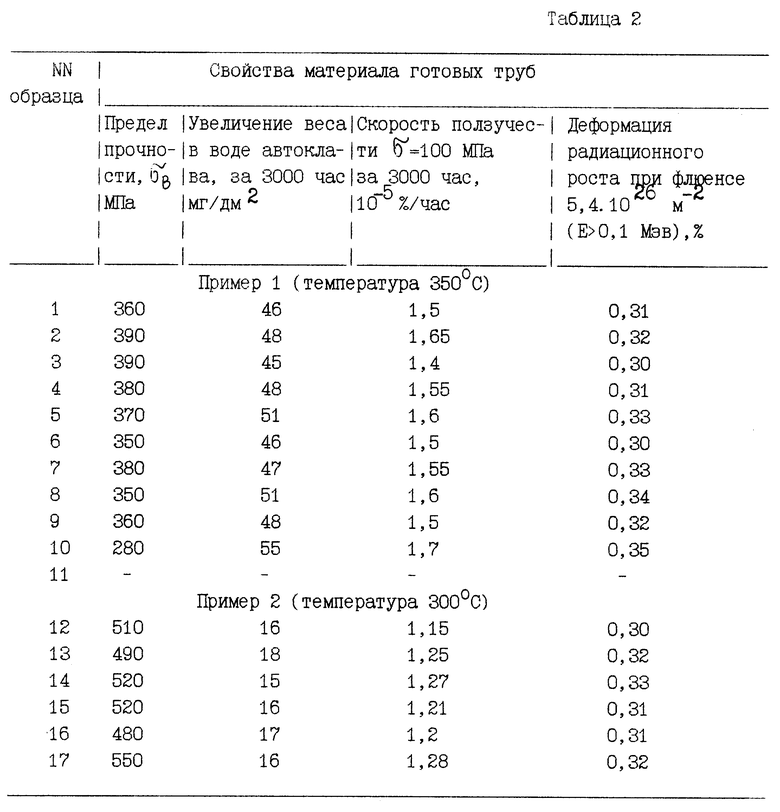

Изобретение иллюстрируется примерами, приведенными в таблицах 1 и 2. В таблице 1 даны составы сплавов по изобретению-прототипу (N 10), состав образца с запределными значениями входящих компонентов (N 11) и характеристики микроструктуры. В таблице 2 представлены свойства материала: оболочек твэлов при температуре - 350oC (пример 1) и труб для технологических каналов активной зоны ядерных реакторов при температуре - 300oC (пример 2).

Как видно, из приведенных примеров, использование предлагаемого материала обеспечивает формирование изделия с однородной мелкодисперсной структурой и равномерным распределением частиц второй фазы, более 80 об.% которой составляют частицы интерметаллидов типа Zr(Nb, Fe)2, размером не более 0,2 - 0,3 мкм. В результате формирования такой микроструктуры изделие имеет высокие прочность, сопротивление разрушению, коррозии, радиационному росту и ползучести.

Для сравнения в таблицах 1 и 2 (образец 11) приведен материал с содержанием компонентов, выходящим за пределы содержания их, по сравнению с материалом по изобретению, и материал по прототипу (образец 10).

Все полученные изделия, изготовленные из материала по образцу 11, были забракованы при дефектоскопическом контроле из-за образования микротрещин. Введение в материал W, или Mo, или V в качестве легирующего компонента (в отличие от образца 10) обеспечивает более высокие уровень прочности, сопротивление ползучести и радиационному росту при сохранении высоких характеристик коррозионной стойкости и сопротивления разрушению.

Промышленная применимость

Наиболее эффективно настоящий материал может быть применен для изготовления изделий, используемых в активной зоне атомных реакторов, например, для изготовления тонкостенных труб для оболочек тепловыделяющих элементов, крупногабаритных изделий, таких как трубы технологических каналов и других конструкционных изделий активной зоны атомных реакторов. Кроме того, указанный материал может быть использован в химической промышленности, в медицинской промышленности и других областях техники, где требуется высокая коррозионная стойкость, сопротивление разрушению, длительная жаропрочность и высокая радиационная стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141539C1 |

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

Сплав на основе циркония содержит следующие компоненты, мас.%: ниобий 0,5 - 3,0, олово 0,5 - 2,0, железо 0,3 - 1,0, хром 0,002 - 0,2, углерод 0,003 - 0,04, кислород 0,04 - 0,15, кремний 0,002 - 0,15, один элемент, выбранный из группы, содержащей вольфрам, молибден и ванадий 0,001 - 0,4, цирконий - остальное. Микроструктура сплава характеризуется частицами железониобийсодержащих размером не более 0,3 мкм, равномерно расположенными в α-твердом растворе. Задачей изобретения является создание материала на основе циркония, изделия из которого, используемые в активной зоне атомных реакторов, имеют более высокую прочность и сопротивление радиационному росту и ползучести при 300-350°С, за счет создания в них определенной микроструктуры при сохранении высокого сопротивления коррозии и разрушению. 2 з.п.ф-лы, 2 табл.

Ниобий - 0,5 - 3,0

Олово - 0,5 - 2,0

Железо - 0,3 - 1,0

Хром - 0,002 - 0,2

Углерод - 0,003 - 0,04

Кислород - 0,04 - 0,15

Кремний - 0,002 - 0,15

Один элемент, выбранный из группы, содержащей вольфрам, молибден и ванадий - 0,001 - 0,4

Цирконий - Остальное

2. Сплав на основе циркония по п.1, отличающийся тем, что микроструктура сплава характеризуется α-твердым раствором и частицами железониобийсодержащих интерметаллидов типа Zr(Nb, Fe)2, размером не более 0,3 мкм.

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| US 5125985 A, 30.06.92 | |||

| Устройство для развальцовки труб | 1975 |

|

SU538778A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Производные 5,6-дигидро-11 @ -дибензо @ , @ -азепин-6-она,обладающие противосудорожной активностью | 1983 |

|

SU1301830A1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ КАТОК | 2002 |

|

RU2213437C1 |

| СПОСОБ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ КЛЕЕПОЛИМЕРНЫХ ДИСПЕРСНО-АРМИРОВАННЫХ КОМПОЗИТОВ | 2019 |

|

RU2723965C1 |

Авторы

Даты

1999-11-20—Публикация

1999-04-22—Подача