Изобретение относится к области металлургии алюминиевых сплавов. Такие сплавы могут быть использованы как конструкционные материалы, так и в качестве присадочных материалов при сварке плавлением конструкций из деформированных и литейных алюминиевых сплавов Al-Mg, Al-Mg-Li, Al-Mg-Li-Si, Al-Mg-Zn, а также для сварки комбинированных литодеформированных конструкций.

Известен термически неупрочняемый сплав на основе алюминия следующего химического состава, мас.% [1]:

Магний - 5,5-6,5

Марганец - 0,8-1,1

Цирконий - 0,02-0,1

Бериллий - 0,0001-0,005

Алюминий - Остальное

Сплав обладает достаточно высокой технологической пластичностью, в частности, достаточно хорошей прокатываемостью, однако, применение этого сплава в качестве присадочного материала для сварки сплавов систем Al-Mg и, особенно, Al-Mg-Li не позволяет устранить дефекты типа рыхлот, трещин и пор. Кроме того, прочность и ударная вязкость таких сварных соединений невысока.

Известен деформируемый сплав на основе алюминия, который используется в качестве конструкционного материала [2]. Сплав имеет следующий химический состав, мас.%:

Магний - 3,9-4,9

Титан - 0,01-0,1

Бериллий - 0,0001-0,005

Цирконий - 0,05-0,15

Скандий - 0,2-0,5

Церий - 0,001-0,004

Алюминий - Остальное

Однако, существующий сплав, применяемый в качестве присадочного материала, не позволяет получить достаточной прочности сварного соединения и трещиностойкости.

Известен деформируемый термически неупрочняемый сплав на основе алюминия [3], принятый за прототип, следующего химического состава, мас.%:

Магний - 5,8-6,8

Цирконий - 0,02-0,15

Бериллий - 0,0001-0,01

Скандий - 0,2-0,5

Церий - 0,001-0,01

Бор - 0,001-0,01

По крайней мере один метал из группы, содержащей хром, титан и ванадий - 0,02-0,2

Алюминий - Остальное

Использование его в качестве присадки при сварке алюминиевых сплавов систем Al-Mg-Li, Al-Mg-Li-Si не предотвращает образование дефектов типа рыхлот, трещин и пор в сварном соединении. Прочность металла шва и ударная вязкость сварного соединения недостаточно высоки.

Перед авторами была поставлена техническая задача по созданию алюминиевого сплава, устраняющего недостатки прототипа.

Для решения поставленной задачи предлагается сплав на основе алюминия, содержащий магний, цирконий, скандий, бериллий, бор, в который дополнительно введены марганец и лантан, при следующем соотношении компонентов, мас.%:

Магний - 5,5-6,5

Цирконий - 0,02-0,15

Скандий - 0,2-0,3

Бериллий - 0,0001-0,005

Бор - 0,001-0,01

Марганец - 0,5-0,7

Лантан - 0,1-0,2

Алюминий - Остальное

причем Σ Sc + La = 0,3-0,4.

При заявленном содержании и соотношении компонентов в предлагаемом сплаве образуются вторичные выделения дисперсных частиц интерметаллидов, содержащих алюминий, скандий и лантан. Происходит непосредственное упрочнение сварного шва частицами интерметаллидов. Образуется мелкозернистая недендритная структура металла шва и зоны сплавления за счет наличия большого числа центров кристаллизации, что обеспечивает повышение значений ударной вязкости и прочности сварного соединения.

Авторами установлено, что введение в сплав марганца и лантана снижает вероятность образования рыхлот, пор и горячих трещин при сварке. Ограничение содержания скандия и лантана приводит к снижению количества интерметаллидов и образованию полигонизованной структуры с малыми размерами субзерен, что способствует улучшению технологической пластичности сплава.

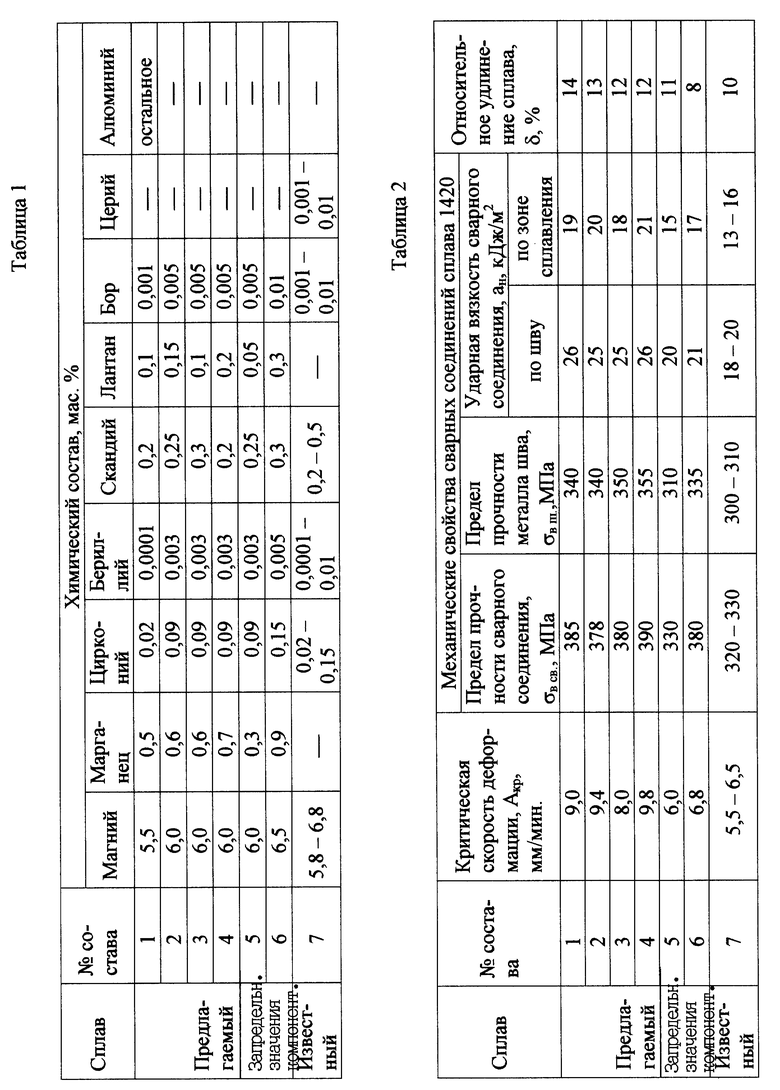

Для осуществления конкретного примера были выплавлены сплавы, состав которых приведен в таблице 1. Слитки после гомогенизации и механической обработки подвергались горячему прессованию на прутки диаметром 6 мм. Затем осуществлялось волочение с промежуточными отжигами до получения проволоки диаметром 2 мм. Свойства присадочных материалов оценивались при сварке листов сплава 1420 толщиной 3 мм.

Склонность к образованию горячих трещин при сварке определялась по методике МВТУ им Н.Э. Баумана на установке ЛТП 1-6 с принудительной поперечной растягивающей деформацией образцов в процессе сварки, которая производилась с присадочной проволокой по режиму: Iсв = 150 A. Сварку образцов для механических испытаний проводили автоматически с исследуемыми присадочными материалами. Режим сварки: Iсв = 150 A, Vсв = 20 м/ч.

Пластичность самого сплава оценивалась по величине относительного удлинения ( δ %), которое определялось на листовом материале, полученном по следующей технологии. Из слитка диаметром 70 мм после гомогенизационного отжига при 360oC, 12 ч прессовалась полоса сечением 40х15 мм при 400oC, затем она прокатывалась при 350oC в поперечном направлении до 6 мм. После отжига при 350oC 2 ч осуществлялась холодная прокатка в том же направлении до толщины 2 мм. Затем листы отжигались при 350oC, 2 ч с охлаждением на воздухе.

Количество пор и рыхлот оценивалось по результатам металлографического анализа.

Как видно из таблицы 2, применение заявленного состава в качестве присадочного материала позволяет повысить трещиностойкость, прочность и ударную вязкость сварного соединения сплава 1420 примерно на 20-40%. Пластичность заявляемого сплава также повышается. Количество рыхлот и пор в зоне сплавления снижается в 3 раза.

Применение предлагаемого сплава в качестве присадочного материала позволит использовать новые сверхлегкие алюминиевые сплавы в сварных конструкциях авиакосмической техники, повысить их эксплуатационную надежность и снизить вес изделия примерно на 15%.

Литература:

1. Алюминиевые сплавы. Промышленные, деформируемые, спеченные и литейные алюминиевые сплавы. Справочное руководство. - М.: Металлургия, 1972, с. 44.

2. Патент РФ N 2085607, C 22 C 21/6.

3. Патент РФ N 2082809, C 22 C 21/6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237097C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2215806C2 |

| СОСТАВ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2265674C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ЛЕГИРОВАННЫЙ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2604084C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2210613C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2393073C1 |

Сплав согласно изобретению может быть использован как конструкционный материал, так и в качестве присадочного материала при сварке плавлением конструкций из алюминиевых сплавов систем Al-Mg, Al-Mg-Li, Al-Mg-Li-Si, Al-Mg-Zn. Техническим результатом является создание сплава, обладающего достаточно высокой пластичностью, применение которого в качестве присадочного материала позволит устранить дефекты типа рыхлот, трещин и пор в сварном соединении, а также повысить его прочность и ударную вязкость. Сплав содержит следующие компоненты: мас.%: магний - 5,5 - 6,5; цирконий - 0,02 - 0,15; скандий - 0,2 - 0,3; бериллий - 0,0001 - 0,005; бор - 0,001 - 0,01; марганец - 0,5 - 0,7; лантан - 0,01 - 0,2; алюминий - остальное, причем ΣSc + La = 0,3 - 0,4. 2 табл.

Сплав на основе алюминия, содержащий магний, цирконий, скандий, бериллий, бор, отличающийся тем, что дополнительно содержит марганец и лантан при следующем соотношении компонентов, мас.%:

Магний - 5,5 - 6,5

Цирконий - 0,02 - 0,15

Скандий - 0,2 - 0,3

Бериллий - 0,0001 - 0,005

Бор - 0,001 - 0,01

Марганец - 0,5 - 0,7

Лантан - 0,1 - 0,2

Алюминий - Остальное

причем Σ Sc + La = 0,3 - 0,4.

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2082809C1 |

| КРИОГЕННЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2085607C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2081934C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2082808C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1990 |

|

SU1767915A1 |

| Сплав на основе алюминия | 1988 |

|

SU1657538A1 |

Авторы

Даты

2000-04-27—Публикация

1999-01-18—Подача