Изобретение относится к энергомашиностроению, в частности к авиационной технике, и предназначено для применения в турбинах.

Известны уплотнения стыков секций соплового лопаточного аппарата, в которых уплотнитель прижимается к уплотнительным поверхностям за счет сил упругости. В подобных уплотнениях при высокой температуре происходит релаксация напряжений, поджим уплотнителя с течением времени ослабевает, а утечки возрастают.

Целью изобретения является обеспечение надежности уплотнения стыка полок в течение длительной работы двигателя.

Указанная цель достигается применением уплотнителя из трубки с герметично заделанными концами и сечением, обжатым по форме канавки, причем внутренняя полость трубки частично заполнена жидкостью. Поверхности трубки прилегают к стенкам канавки, которая выполнена на одной из стыкуемых полок и обеспечивает возможность смещений полок относительно друг друга. Во время работы двигателя сопловый аппарат разогревается, жидкость во внутренней полости трубок испаряется и давление паров прижимает уплотнитель к поверхностям стыков. Длительная прочность трубки обеспечивается опиранием ее стенки на поверхности канавки и стыкуемой полки и выполнением неопертых участков по радиусу, не превышающему 2.4 толщины стенки трубки.

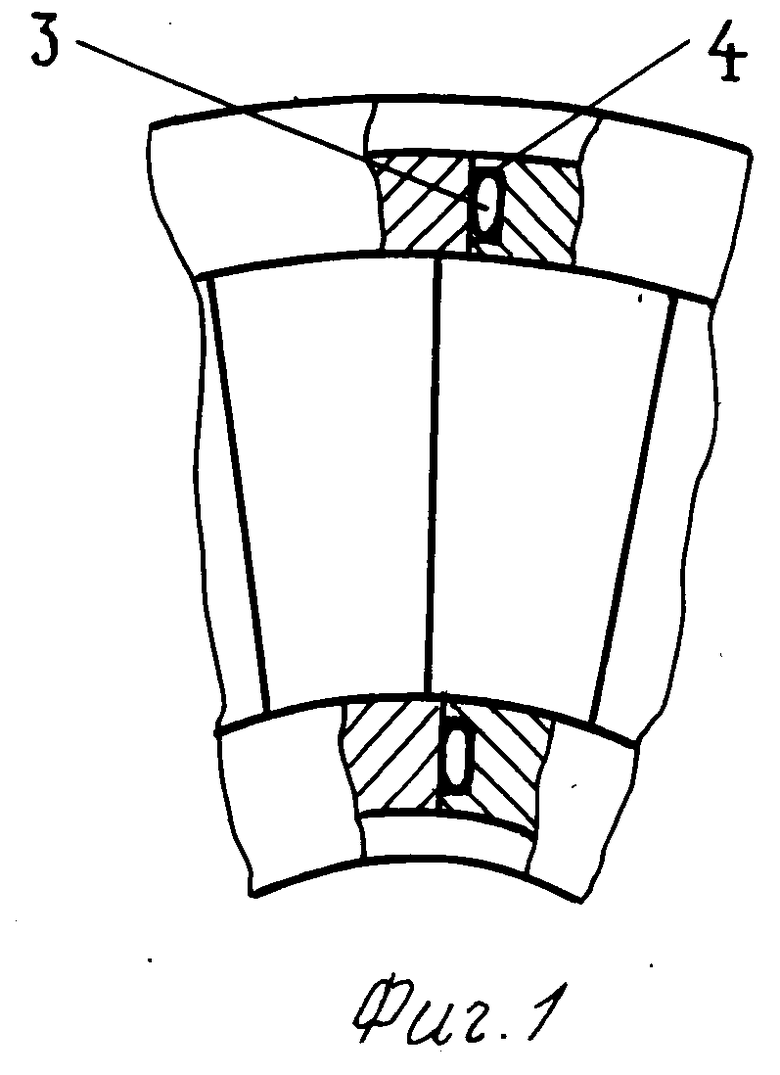

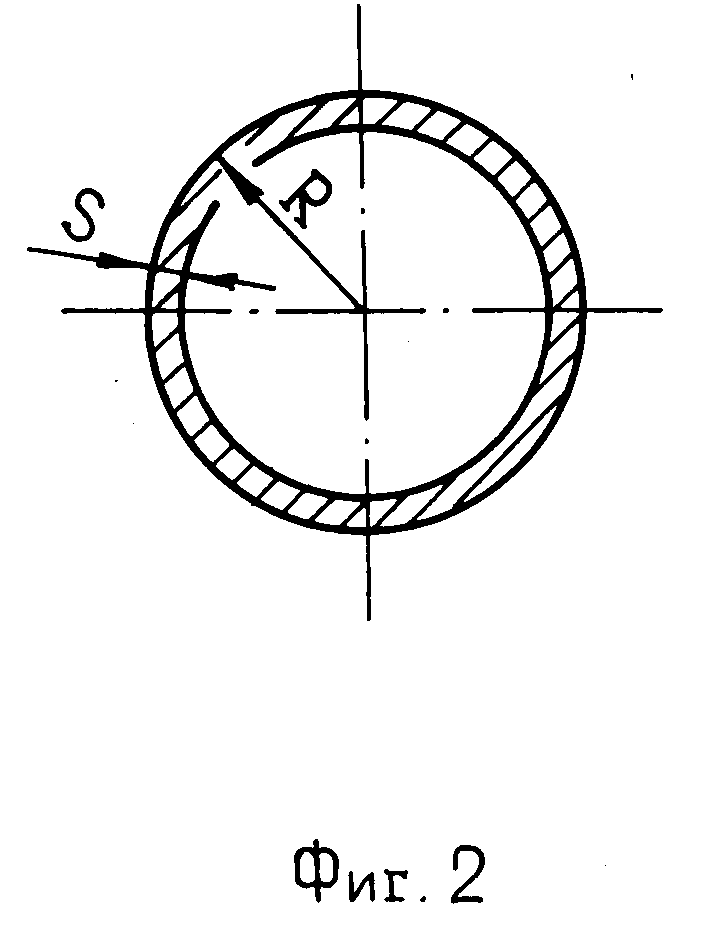

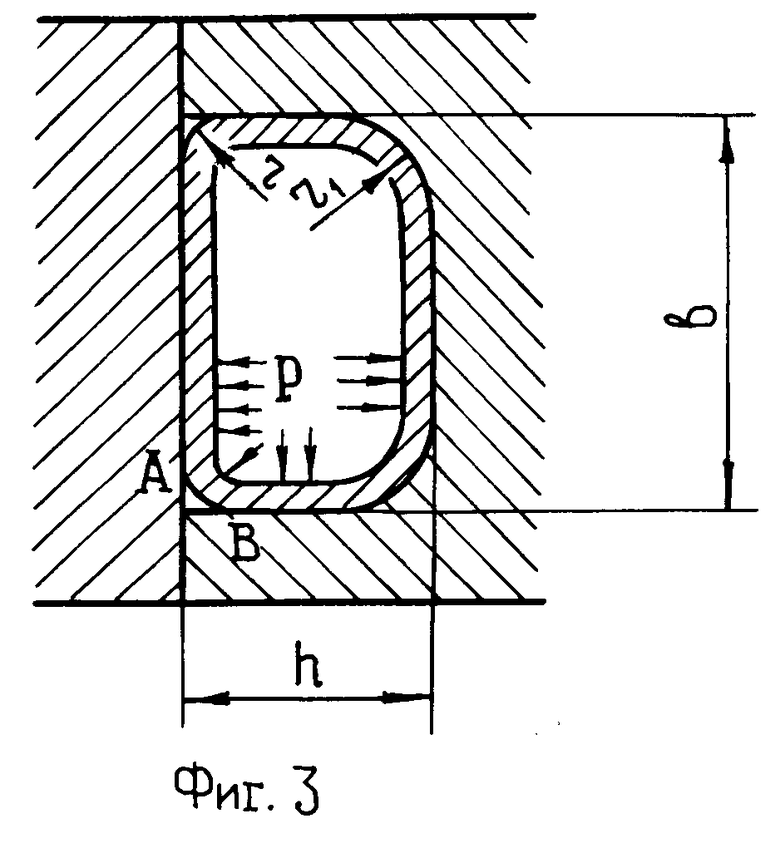

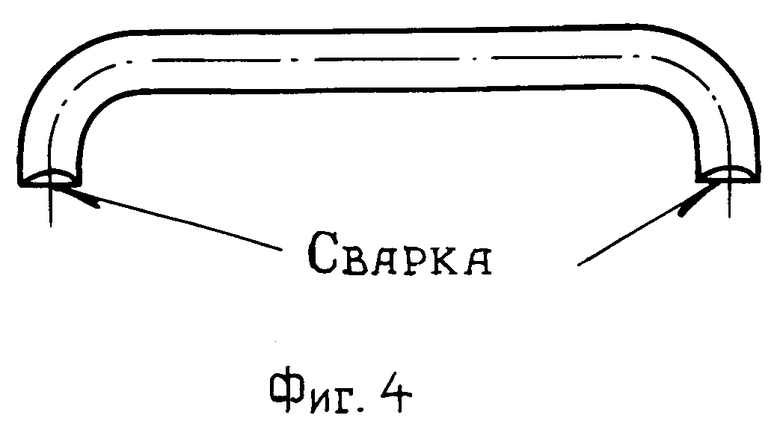

На фиг. 1 показано расположение уплотнения на торцах полок соплового аппарата; на фиг. 2 и 3 сечения исходной трубки и уплотнения в сборе соответственно; на фиг. 4 приведен уплотнитель, общий вид.

Уплотнение находится в стыке полок секций соплового лопаточного аппарата. Оно образовано канавкой 4, выполненной на полке одной из секций соплового аппарата, и уплотнителем 3,установленным в эту канавку.

Уплотнитель представляет собой тонкостенную трубку радиусом R из жаропрочного материала (см. фиг. 2), изогнутую в соответствии с расположением канавки 4 (см. фиг. 1) на торце полки. Это трубке придается сечение по профилю канавки в штампе или непосредственно путем обжатия трубки в канавке. В процессе изготовления часть объема внутренней полости заполняется жидкостью с критической температурой, меньшей температуры полок, концы трубки завариваются (см. фиг. 4).

Канавка прямоугольного сечения с радиусами скругления r1 имеет размеры, обеспечивающие прилегание трубки по большей части поверхности и минимальные неподкрепленные участки АВ (см. фиг. 3). На этих участках под действием внутреннего давления в трубке возникают напряжения, определяющие длительную прочность трубки при высокой температуре. Поэтому протяженность этих участков и радиус изгиба должны быть минимальными.

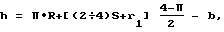

Исходя из условий формовки сечения трубки при обжатии и недопущения трещин на участках АВ, они выполняются по радиусу r=(2.4)S, где S толщина стенки трубки. Для удовлетворения этим условиям глубина канавки определяется из следующего соотношения:

h π·R+[(2.4)S+r1]  b,

b,

где R наружный радиус исходной трубки;

r1 радиус скругления стенок канавки;

S толщина стенки трубки;

b ширина канавки.

Выражение получено с использованием опытных данных из условия неизменности длины периметра сечения трубки при деформации и применимо при r ≅ r1 ≅ R и 2R<b<(2,7.2,8)R.

При монтаже соплового аппарата уплотнитель устанавливается в канавку и поджимается смежной полкой. После разогрева соплового аппарата жидкость внутри уплотнителя испаряется, давление ее паров прижимает стенки уплотнителя к поверхностям канавки и торцу полки. При останове турбины и снижении температуры полок давление внутри уплотнителя падает. Как при запуске, так и при останове турбины возможно относительное смещение смежных полок без износа.

Пример исполнения: опытные образцы уплотнителей из трубки диаметром 3 мм (R= 1,5 мм), толщиной стенки S=0,3 мм по ГОСТу 14162-79, материал 12Х18Н10Т. Предел длительной прочности для этой стали при 800оC σ B/100=50 МПа.

Канавка шириной b=3,1 мм с радиусом скругления r1=1 мм. Из условия гибки сечения трубки минимальный радиус неподкрепленных участков r=2˙S=0,6 мм. Для обеспечения этого радиуса необходима глубина канавки h 2,30 мм, которая определяется формулой, приводимой в описании.

Из условия длительной прочности трубки и r=0,6 мм получаем, что давление в трубке не должно превышать 45 МПа. Для обеспечения такого давления внутренняя полость трубки должна быть заполнена водой на 10.12 Концы трубки завариваются.

В предложенном уплотнении можно получить большое усилие поджатия, обеспечивающее минимальную утечку воздуха через стык. Прочность уплотнителя обеспечивается опиранием его стенок на поверхности канавки и торец полки. В результате на протяжении всей эксплуатации сохраняется высокая экономичность работы турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА | 1997 |

|

RU2146788C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГТД | 1993 |

|

RU2099640C1 |

| ВЕНТИЛЯТОР | 1995 |

|

RU2133382C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1986 |

|

RU2083859C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ УЗЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2164632C2 |

| СОПЛОВОЙ АППАРАТ ТУРБОМАШИНЫ | 1999 |

|

RU2171380C2 |

| УСТРОЙСТВО ЗАЩИТЫ ЭЛЕКТРОДОВ ОТ КОРОТКИХ ЗАМЫКАНИЙ ПРИ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ НА ИМПУЛЬСНОМ ТОКЕ | 1995 |

|

RU2132261C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ОБЪЕДИНЕННОЙ ОПОРОЙ ТУРБИНЫ НИЗКОГО И ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2414614C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОКСОВАНИЯ МАСЛА В ОПОРЕ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, РАБОТАЮЩЕГО В СОСТАВЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА, ЛИБО ЭНЕРГОУСТАНОВКИ ДЛЯ ПРИВОДА ЭЛЕКТРОГЕНЕРАТОРА | 1994 |

|

RU2105177C1 |

Использование: в авиационной технике и предназначено для применения в турбинах высокотемпературных газотурбинных двигателей. Сущность изобретения: устройство уплотнения стыков соплового лопаточного аппарата турбины выражено в виде уплотнителя из обжатой трубки, частично заполненной жидкостью. 1 з.п. ф-лы, 4 ил.

где R наружный радиус исходной трубки;

r1 радиус скругления стенок канавки;

S толщина стенки трубки;

b ширина канавки.

| Патент США N 3970318, кл.F 01D 1/02, опублик | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-08-27—Публикация

1992-02-04—Подача