Изобретение относится к машиностроению и может найти применение в конструкциях сепарирующих машин, предназначенных для разделения частиц трудносыпучей смеси, например руды, цемента, муки по геометрическим размерам и физико-механическим свойствам.

Известен автоматический садовый грохот, состоящий из сита, вибрирующего под воздействием эксцентрических кулачков, которые приводят через роликовые толкатели два колеблющихся опорных стержня, несущих сито. Возврат стержней обеспечивают две спиральные пружины, надетые на них. Пружины упираются в рамы сита [1] Недостатком известного устройства являются большие затраты энергии на колебания сита за счет преодоления сил трения опорных стержней при движении сита, деформация возвратных пружин, преодоления силы инерции сита, так как его собственная частота колебаний в несколько раз меньше частоты колебаний, необходимой для просеивания и неуравновешенность машины.

Известен также грохот, включающий подвижную раму, короб, просеивающую поверхность в виде эластичного сита и вибратор, закрепленный на подвижной раме, причем подвижная рама и короб с помощью поперечных стоек связаны с различными участками эластичного сита, причем подвижная рама соединена с коробом жесткими шарнирными подвесками, а вибратор установлен так, что его геометрическая ось проходит через центр тяжести грохота и шарнирные подвески установлены симметрично относительно него [2] Недостатком указанного устройства являются большие затраты энергии на привод в движение короба с подвижной рамой, так как вынужденная (рабочая) частота колебаний всей описанной системы намного больше частоты ее собственных колебаний и возникновение неуравновешенных сил при работе машины.

Наиболее близкой по технической сущности является конструкция серийно выпускаемой ситовеечной машины А1-БСО (Птушкин Г.Е. Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. М. Агропромиздат, 1987, с. 167), состоящая из станины, приемного устройства, ситового корпуса с ситами, при помощи шарнирных подвесок прикрепленного к станине, корпуса-сборника с лотками для вывода просеянного продукта из машины, который при помощи полозьев установлен на направляющих брусках, прикрепленных к станине, аспирационных камер и привода. Аспирационные камеры и приемное устройство установлены над ситовым корпусом, а корпус-сборник установлен под ним. Для уравновешивания корпус-сборник и ситовой корпус соединены между собой приводом при работе машины, перемещающим их возвратно-поступательно в противофазе друг к другу.

Недостатком этой конструкции являются большие затраты энергии на привод в движение ситового корпуса-сборника, так как их собственные частоты колебаний в несколько раз меньше рабочих частот колебаний и неполная уравновешенность машины.

Задачей, на решение которой направлено изобретение, является уменьшение затрат энергии на привод в возвратно-поступательное движение рабочих корпусов и более полное уравновешивание машины.

Технический результат, полученный при осуществлении изобретения, заключается в том, что собственные частоты колебаний рабочих корпусов посредством регулировку могут быть изменены таким образом, что станут приблизительно равными необходимой для совершения технологического процесса частоте колебаний путем изменения расстояния от общего центра тяжести до оси вращения колеблющейся системы рабочих корпусов, без уменьшения величины амплитуды колебаний. В результате затраты энергии на привод машины в движение и неуравновешенность движущихся частей машины значительно снизятся.

Поставленная задача достигается тем, что устройство содержит станину, верхний рабочий корпус и нижний рабочий корпус, связанный с приводом, и имеет признаки, на которые распространяется испрашиваемый объем защиты, и которые обусловливают соответствие данного технического решения критерию "новизна" и существенно отличаются от признаков прототипа тем, что верхний рабочий корпус соединен с нижним рабочим корпусом при помощи изменяемых по длине шарнирных подвесок, в средних частях закреплены опоры, поднимающие общий центр тяжести системы рабочих корпусов при отклонении ее от положения равновесия.

Соединение верхнего и нижнего корпусов при помощи изменяемых по длине шарнирных подвесок, в средних частях которых закреплены с возможностью вращения опоры качения, позволяет собственную частоту колебаний общего центра тяжести рабочих корпусов сделать приблизительно равной необходимой для совершения технологической операции частоте путем изменения расстояния от общего центра тяжести до оси вращения колеблющейся системы рабочих корпусов, что позволяет увеличить уравновешенность машины и снизить затраты энергии на привод ее в движение.

Расположение опор поднимающих общий центр тяжести рабочих корпусов при отклонении их от положения равновесия позволяет увеличить величины сил, стремящихся вернуть отклоненные рабочие корпуса в положение равновесия и позволяет уменьшить затраты энергии на привод устройства в движение.

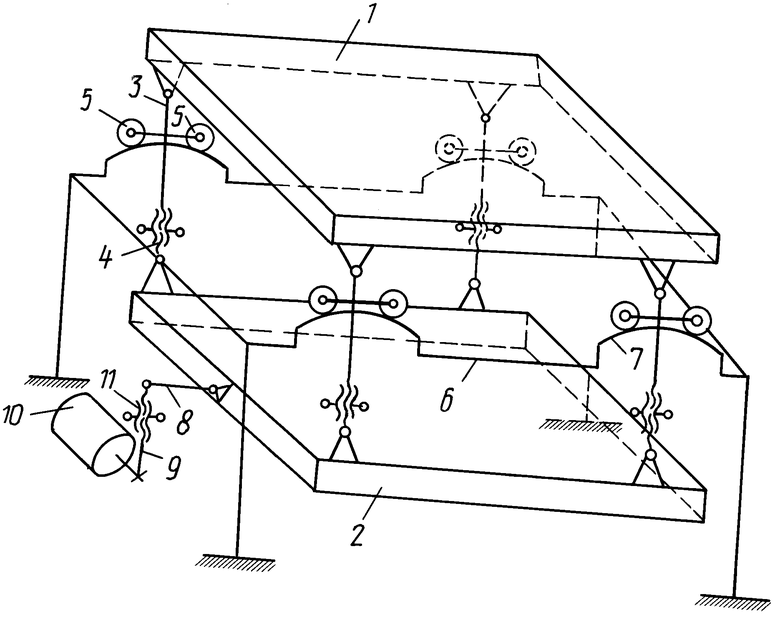

На чертеже схематически изображена конструкция вибрационного сепаратора.

Верхний рабочий корпус 1 и нижний рабочий корпус 2 соединены между собой посредством шарнирных подвесок 3, имеющих механизм изменения длины 4. В средней части подвесок закреплены опоры качения 5, расположенные на жестко закрепленных в станине 6 направляющих 7, выполненных в форме дуг окружности. К нижнему рабочему корпусу 2 посредством тяг 8 и 9 присоединен привод 10, причем тяга 9 имеет механизм изменения длины 11.

Устройство работает следующим образом. При включении привода 10 нижний рабочий корпус 2 совершает возвратно-поступательные колебания, и через шарнирные подвески 3 опоры качения 5 которых перемещаются по направляющим 7, закрепленным в станине 6 передает колебания на верхний рабочий корпус 1.

Посредством механизмов изменения длин 4 шарнирных подвесок 3 регулируется частота собственных колебаний, а при помощи механизма изменения длины 11 и тяги 9 изменяется амплитуда колебаний рабочих корпусов 1 и 2.

Преимущества по сравнению с прототипом заключаются в том, что предлагаемое устройство позволяет собственную частоту колебаний общего центра тяжести рабочих корпусов сделать приблизительно равной необходимой для проведения технологической операции частоте, что дает возможность снизить затраты энергии на привод в движение и, кроме того, увеличить уравновешенность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибропневматическая машина для сепарирования продуктов переработки зерна | 1990 |

|

SU1830293A1 |

| Устройство для вибропневматического сепарирования зернопродуктов | 1990 |

|

SU1763052A1 |

| ГРОХОТ ИНЕРЦИОННЫЙ | 2008 |

|

RU2383397C1 |

| Инерционный механизм привода очистительных щеток просеивающего устройства | 1989 |

|

SU1671368A1 |

| Протирочная машина | 1990 |

|

SU1722409A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Машина для шелушения, шлифования и полирования зерна | 1989 |

|

SU1648550A1 |

| Вибрационный смеситель для сыпучих материалов | 1980 |

|

SU912251A1 |

| Шелушильная машина | 1985 |

|

SU1329817A1 |

| Натяжное устройство тяговых органов конвейеров | 1989 |

|

SU1712272A1 |

Использование: машиностроение, в частности конструкции сепарирующих машин для разделения частиц трудносыпучей смеси, например руды, цемента, муки. Сущность изобретения: верхний рабочий корпус 1 и нижний рабочий корпус 2 соединены между собой посредством шарнирных подвесок 3, имеющих механизм изменения длины 4. В средней части подвесок 3 закреплены опоры качения 5, расположенные на жестко закрепленных в станине 6 направляющих 7, выполненных в форме дуг окружности. К корпусу 2 посредствомтяг 8 и 9 присоединен привод 10, причем тяга 9 имеет механизм изменения длины 11. При включении привода 10 корпус 2 совершает возвратно-поступательные колебания. Через подвески 3, опоры 5 которых перемещаются по направляющим 7, колебания передаются на корпус 1. Механизмом 4 регулируется частота собственных колебаний, а механизмом 11 изменяется амплитуда колебания корпусов. 1 ил.

ВИБРАЦИОННЫЙ СЕПАРАТОР, содержащий станину, верхний рабочий корпус, нижний рабочий корпус, связанный с приводом, отличающийся тем, что верхний и нижний рабочие корпуса соединены посредством изменяемых по длине шарнирных подвесок, в средних частях которых закреплены опоры, поднимающие общий центр тяжести рабочих корпусов при их отклонении от положения равновесия.

| Грохот | 1979 |

|

SU825184A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-10—Публикация

1992-08-11—Подача