Изобретение относится к технике классификации сыпучих материалов по крупности частиц и по разности их физико-механических свойств. Может применяться в горнорудной и химической промышленности и в сельском хозяйстве.

Известен грохот с перемещением сита в своей плоскости, содержащий короб с ситом и приводом в виде кривошипа, ось и корпус которого эксцентрично смонтированы на ступице шкива, снабженного регулируемым по статическому моменту дебалансным грузом. Посадочная поверхность корпуса кривошипа на ступице шкива выполнена цилиндрической и эксцентричной относительно оси вращения шкива, а регулируемый дебалансный груз установлен на шкиве с возможностью плавного перемещения в радиальном и тангенциальном направлениях и фиксации в заданном положении.

[Патент РФ №2232651 В07В 1/40, В07В 1/42 опубл. 20.07.2004]

Наиболее близким по технической сути является инерционный грохот для обогащения асбеста, состоящий из наклонной деки с ситами, подвешенной на жестких тягах, инерционного колебателя, электродвигателя и сопла, причем электродвигатель и инерционный колебатель, имеющий вертикальную ось вращения, жестко соединены с декой грохота.

Недостатком конструкции грохота является жесткость фиксации деки с подвесками и колебателя, что приводит к сложности оптимизации трех режимов грохочения, включающих очистку исходного продукта от пыли и песка, его расслоение и отсасывание легкой фракции. Кроме того, углы наклона деки как по продольной так и поперечной оси, не регулируются, что затрудняет управление равномерным распределением продукта по ситу.

[Авторское свидетельство СССР №194667 «Инерционный грохот для обогащения асбеста» МПК B03b и более подробно о нем в книге Б.А.Сонин «Научно-технический прогресс в асбестовой промышленности». М.: Недра, 1988 г.].

Задачей изобретения является создание инерционного грохота, позволяющего повысить эффективность его работы по классификации продукта, по крупности частиц и по разности их плотности.

Поставленная задача достигается тем, что в грохоте инерционном, состоящем из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средств загрузки и выгрузки продукта, воздухоприемника, согласно изобретению, дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией, подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах.

Кроме того, в деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота.

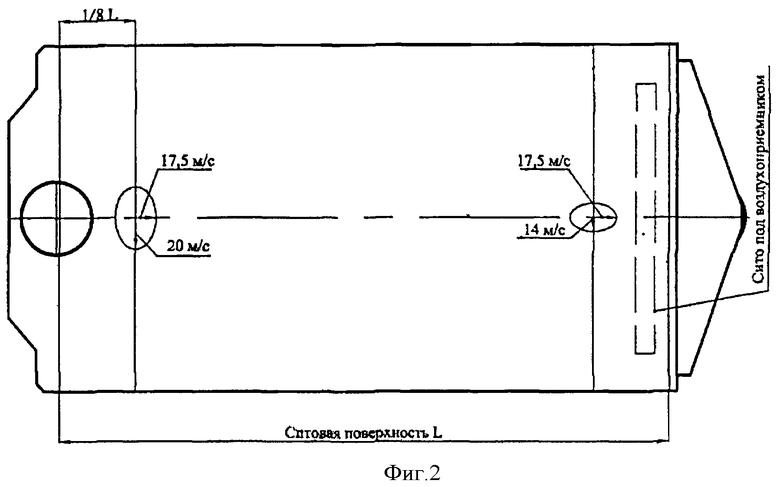

Предлагаемая конструкция инерционного грохота позволяет оптимизировать три режима грохочения, включающих очистку исходного продукта от пыли и песка, его расслоение и удаление через воздухоприемник легкой фракции. Опытным путем установлено, что для режима очистки исходного сырья требуется центростремительное ускорение колебательных движений в среднем 20 м/с2, а для удаления легкой фракции - ускорение колебательных движений 15 м/с2. Чтобы приблизить кинематический режим ситовой поверхности грохота к оптимальной частоте и амплитуде колебаний, величину дебаланса по массе и частоте вращения подбирают так, чтобы дека по продольной оси имела свободу колебаний с центростремительным ускорением 17,5 м/с2. За счет смещения оси вращения дебаланса в сторону загрузки грохота в пределах 0,06-0,12 от длины деки, считая от центра тяжести, по центру 1/4 площади сита со стороны загрузки формируется амплитуда колебаний, обеспечивающая оптимальное ускорение 20 м/с2, а в центре 1/4 сита в его разгрузочном конце - обеспечивающая оптимальное ускорение 15 м/с2.

В процессе работы грохота продукт на сите становится текучим как «жидкость», поэтому для эффективной работы требуется управлять углами наклона грохота относительно продольной и поперечной осей. С этой целью подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной из цельного каната, имеющего свободу скольжения в блоках в поперечном направлении. Со стороны загрузки подвески выполнены индивидуальными и оснащены механизмами изменения их длины, для управления боковым и продольным углами наклона деки. При изменении длины одной из подвесок со стороны загрузки грохота регулируется поперечный угол наклона деки, при этом происходит распределение продукта по ширине сита. При включении обеих подвесок регулируется продольный угол наклона и этим самым настраивается на оптимальную высоту продукта на сите. Благодаря тому, что подвеска нижнего конца деки выполнена из цельного каната, скользящего в блоках, дека плавно перемещается по углу наклона в одну из заданных сторон, не прекращая своей работы. Поток продукта выравнивается по площади рабочей поверхности.

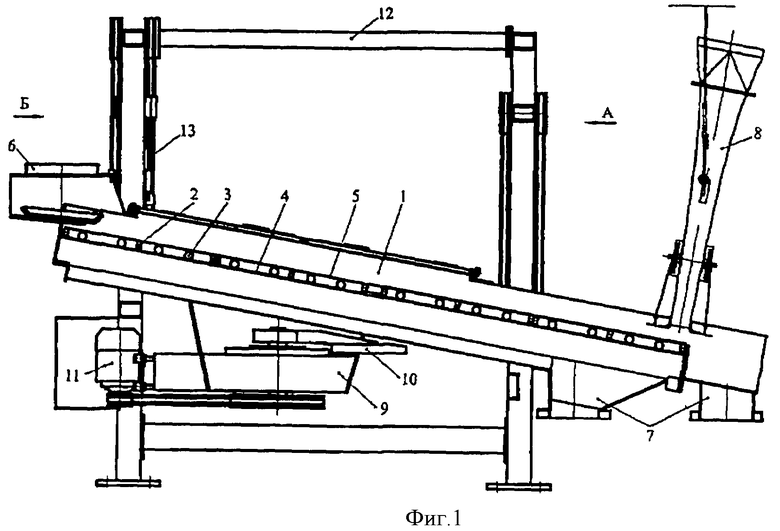

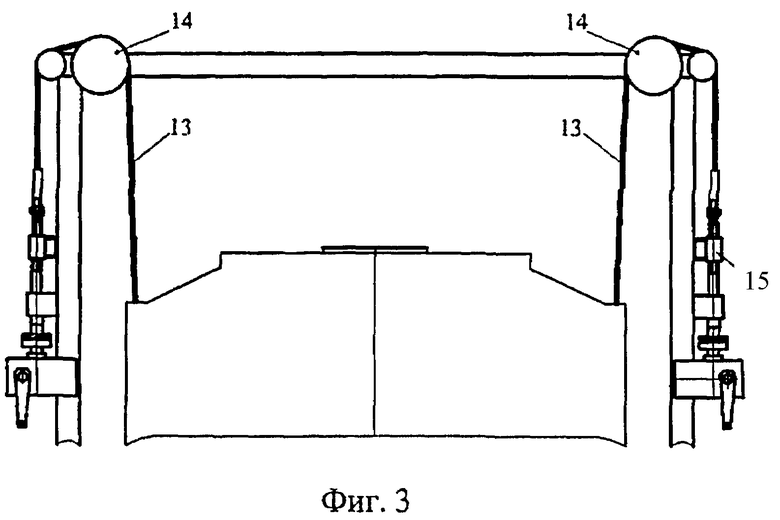

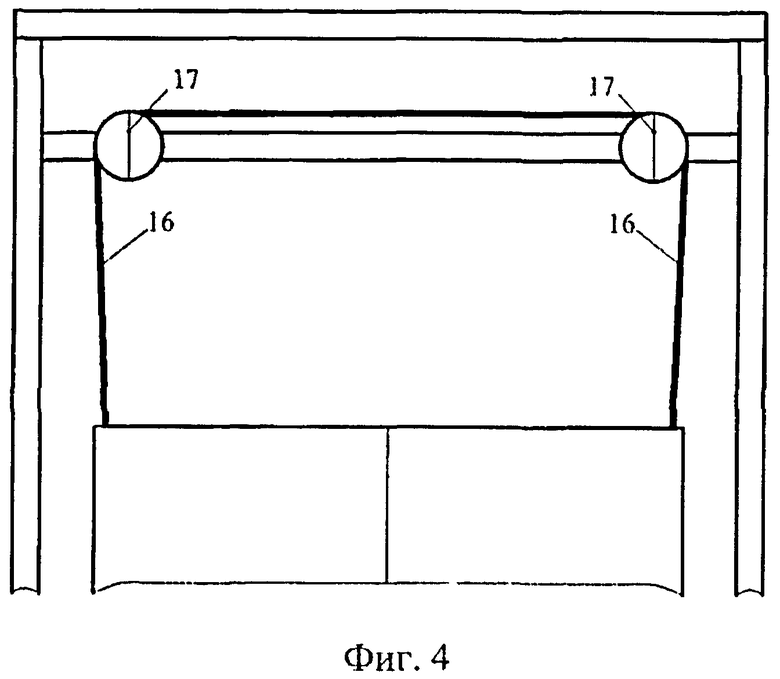

Техническое решение поясняется чертежами. На фиг.1 показан вид грохота сбоку; на фиг.2 показана схема кинематического режима работы ситовой поверхности; на фиг.3 - вид Б фиг.1 по передним подвескам со стороны разгрузочного конца грохота, на фиг.4 - вид А фиг.1 по подвескам со стороны загрузки грохота.

Инерционный грохот для обогащения сыпучих материалов содержит деку 1 с ситовыми поверхностями. Причем сита представлены деревянными рамками 2, в ячейках которых уложены резиновые шары 3, которые снизу зафиксированы ситом 4 с крупными отверстиями, а сверху набита технологическая сетка 5, составляющая рабочую поверхность. Сверху расположена воронка загрузки 6, снизу - воронки продуктов классификации 7. К разгрузочному концу верхней ситовой поверхности подведен воздухоприемник 8. Снизу к деке жестко закреплен колебатель в составе рамы 9, вала с дебалансом 10 и шкива с клиновой передачей вращательного движения от электродвигателя 11. Колебатель с дебалансом имеют вертикальную ось вращения. В деке 1 от ее центра тяжести в сторону загрузки грохота на расстоянии 0,06-0,12 длины деки выполнены несколько отверстий, примерно, через 100 мм (не показаны) для перемещения и крепления при помощи болтового соединения колебателя с декой.

Дека совместно с колебателем подвешена к опорной раме 12 при помощи канатных подвесок. Со стороны загрузки выполнены две подвески 13, канаты которых от деки 1 идут через блоки 14 на опорной раме к механизмам 15 изменения их длины. Со стороны разгрузки грохота выполнена одна подвеска 16, канат которой идет от одной стороны деки ко второй через блоки 17 опорной рамы (канат цельный имеет свободу проскальзывания в блоках).

Грохот работает следующим образом. Подбирают величину дебаланса по массе и частоте вращения так, чтобы дека по продольной оси имела свободу колебаний с центростремительным ускорением 17-18 м/с2. В зависимости от исходного продукта, например асбосодержащего продукта, ось вращения дебаланса 10 смещают на величину 0,09 длины деки, например, при длине деки 3000 мм смещают на 270 мм в сторону загрузки грохота. Величина смещения зависит от исходного продукта, чем выше содержание всасывающих воздухоприемником 8 компонентов, тем больше смещение оси вращения дебаланса с колебателем. При вращательном движении дебаланса 10 всей деке 1 сообщаются круговые колебания в горизонтальной плоскости. Асбосодержащий продукт подается через воронку загрузки 6 и попадает на верхнюю часть ситовой поверхности 5. Под действием колебаний и сил тяжести продукт скользит по ситу 5, при этом мелкие частицы, диаметр которых меньше диаметра отверстий, просеиваются, попадают на второе сито и через его отверстия попадают на дно деки 1 и выводятся через соответствующие воронки 7.

Эффективность технологического процесса обеспечивается эффективностью процесса отсеивания пыли и частиц меньше диаметра отверстий сита, что достигается при центростремительном ускорении колебаний сита 20 м/с2. Эффективность концентрации легких частиц в верхней части слоя продукта под воздухоприемником достигается при центростремительном ускорении колебаний сита порядка 15 м/с2.

Оставшиеся на сите 4 частицы проходят вниз слоем с разделением частиц по высоте слоя. Легкие «всплывают» вверх, а тяжелые концентрируются у ситовой поверхности. При сходе продукта с нижнего конца ситовой поверхности легкие частицы, например асбест, вермикулит, оболочки ячменя и овса, при помощи воздушных струй отсасываются через воздухоприемник 8 в пневмотранспортную систему.

Таким образом, вышеотмеченная комбинация кинематического режима ситовой поверхности достигается при перемещении колебателя вдоль сита от центра тяжести в сторону загрузки на величину 0,06-0,12 его длины. Благодаря этому повышается эффективность всего технологического процесса на сите грохота.

В процессе грохочения ситовую поверхность 4 регулируют по углу наклона как в поперечном, так и в продольном направлениях. При помощи механизма изменения длины 15 одной из подвесок 13 со стороны загрузки грохота регулируется поперечный угол наклона деки. При включении обоих механизмов изменения длины 15 подвесок 13 регулируется продольный угол наклона и этим самым дека настраивается на оптимальную высоту продукта на сите. Благодаря тому, что подвеска 16 нижнего конца деки выполнена из цельного каната, скользящего в блоках, дека плавно перемещается по углу наклона в одну из заданных сторон, не прекращая своей работы. Поток продукта выравнивается по площади рабочей поверхности. Управление работой приводов подвесок 13 осуществляется дистанционно при непрерывном визуальном контроле состояния продукта на поверхности сита.

Таким образом, возможность регулирования положения оси вращения дебаланса и длины подвесок деки позволяет дифференцировать кинематический режим колебания сита в месте его загрузки и выгрузки, распределяя равномерно продукт по ширине сита и по высоте его слоя. В целом это позволяет повысить эффективность работы грохота по классификации продукта по крупности частиц и по разности их плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОНДИЦИОННОГО ДРЕВЕСНОГО СЫРЬЯ | 1991 |

|

RU2047399C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОДГОТОВКИ ИЗМЕЛЬЧЕННОГО СЫРЬЯ | 1990 |

|

RU2006296C1 |

| Грохот | 1990 |

|

SU1787576A1 |

| Устройство для грохочения асбестовых руд | 1989 |

|

SU1694242A1 |

| ИНЕРЦИОННЫЙ ГРОХОТ для ОБОГАЩЕНИЯ АСБЕСТА | 1967 |

|

SU194667A1 |

| Барабанный вибрационный грохот | 1979 |

|

SU816570A1 |

| Грохот | 1983 |

|

SU1159660A1 |

| Грохот с волновым движением сита | 1980 |

|

SU933127A1 |

| СПОСОБ ШЕЛУШЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013121C1 |

| ВИБРАЦИОННЫЙ СЕПАРАТОР | 1992 |

|

RU2043173C1 |

Изобретение относится к технике классификации сыпучих материалов по крупности частиц и по разности их физико-механических свойств. Может применяться в горнорудной и химической промышленности и в сельском хозяйстве. Грохот инерционный состоит из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средства загрузки и выгрузки продукта, воздухоприемник. Дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией. Подвески выполнены гибкими. Подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода. Подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах. В деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота. Технический результат - повышение эффективности работы грохота по классификации продукта по крупности частиц и по разности их плотности. 1 з.п. ф-лы, 4 ил.

1. Грохот инерционный, состоящий из наклонной деки с ситами, закрепленной при помощи подвесок на опоре, колебателя с дебалансом с вертикальной осью вращения, жестко соединенного с декой, привода, средства загрузки и выгрузки продукта, воздухоприемника, отличающийся тем, что дебаланс установлен вдоль продольной оси деки с возможностью сообщения ей свободы колебаний при центростремительном ускорении 17-18 м/с2 и с возможностью смещения от центра тяжести деки в сторону загрузки грохота с последующей фиксацией, подвески выполнены гибкими, причем подвеска со стороны загрузки выполнена раздельной и ее концы закреплены на опоре с возможностью регулирования их длины посредством привода, а подвеска со стороны разгрузки выполнена сплошной с возможностью проскальзывания в шкивах.

2. Грохот инерционный по п.1, отличающийся тем, что в деке выполнены отверстия, расположенные вдоль продольной оси на расстоянии 0,06-0,12 длины деки от центра тяжести в сторону загрузки грохота.

| ИНЕРЦИОННЫЙ ГРОХОТ для ОБОГАЩЕНИЯ АСБЕСТА | 0 |

|

SU194667A1 |

| Способ управления процессом извлечения асбестовых концентратов на пневматической установке с воздухоприемником грохота | 1984 |

|

SU1199305A1 |

| Плоскорешетный сепаратор | 1989 |

|

SU1708438A1 |

| Грохот | 1987 |

|

SU1456246A1 |

| Грохот | 1990 |

|

SU1787576A1 |

| Грохот | 1980 |

|

SU1058641A1 |

| ВИБРАТОР | 0 |

|

SU381421A1 |

| SU 1335329 А, 07.09.1987 | |||

| Белый износостойкий чугун | 1978 |

|

SU779428A1 |

Авторы

Даты

2010-03-10—Публикация

2008-10-13—Подача