Изобретение относится к механизации вспомогательных операций у адъюстажного оборудования сортопрокатных цехов, а также у термических и других агрегатов обработки сортопрокатной продукции.

Известны загрузочно-разгрузочные устройства обдирочно-шлифовальных станков, предназначенных для обработки квадратной заготовки.

Устройство состоят из стеллажей горизонтальных или наклонных, снабженных пальцевыми цепными шлепперами. Корж квадратных заготовок с помощью пальцев подводят к краю стеллажа, откуда по наклонной плоскости крайняя заготовка соскальзывает на приемное устройство станка (или другого агрегата), тем самым отрываясь от остальных заготовок коржа, а шлеппер прекращает перемещение коржа остальных заготовок до освобождения приемного устройства станка от предыдущей заготовки.

Недостаток известных устройств заключается в том, что они не приспособлены для манипуляций по разборке пакетов длинномерных фасонных профилей, которые характеризуются тем, что в пакете профили могут сцепляться друг с другом своими фасонными элементами, а разделительное устройство в виде склиза их взаимного разделения не обеспечит.

Известно загрузочное устройство у печного подводящего рольганга сортового стана, в котором перемещаемые реечным механизмом вдоль рабочей поверхности стеллажа манипулирующие пальцы снабжены механизмом их вращения в плоскостях, ориентированных вдоль направления перемещения пальцев и нормально к рабочей поверхности стеллажа. Это позволяет перемещать пальцы под коржом металла, кантовать вращающимися пальцами заготовки на 90о, используя для этого не толкающую, а верхнюю наклонную часть пальца. При этом корж квадратных заготовок укладывают на стеллаж крановым оборудованием.

Однако известное устройство также не обеспечивает разборки пакетов фасонных профилей.

Другой недостаток известного устройства заключается в отсутствии возможности поднять одну заготовку над другой так, чтобы их фасонные элементы расцепились между собой.

Недостатком устройства является также отсутствие возможности скантовать заготовку любой сложной формы на 180о за одну операцию (так, например, не обеспечивается кантовка плоских заготовок).

Вместе с тем по технической сущности и достигаемому результату данное устройство наиболее близко к предлагаемому и поэтому принято в качестве прототипа.

Цель изобретения обеспечение механизированной разборки пакетов фасонных профилей при получении определенной пространственной ориентации отделенных от пакета для последующих операций изделий.

Это достигается тем, что в известном устройстве для разборки пакетов длинномерных изделий, включающем стеллаж и манипулирующие пальцы, снабженные механизмами их перемещения вдоль рабочей поверхности стеллажа и их вращения в плоскостях, ориентированных вдоль направления перемещения пальцев и нормально к рабочей поверхности стеллажа, манипулирующие пальцы снабжены механизмами их поступательного перемещения в направлении, нормальном рабочей поверхности стеллажа, выполненными преимущественно в виде полых штанг, установленных в роликовых направляющих, с приводами внутри, причем механизмы вращения пальцев установлены на штангах и также преимущественно в их полостях, а пальцы выполнены в виде вилок с зубцами разной длины, при этом на внешних поверхностях крайних зубцов выполнены заостренные выступы зацепы.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемое устройство отличается тем, что манипулирующие пальцы снабжены механизмами их поступательного перемещения в направлении, нормальном рабочей поверхности стеллажа, выполненными преимущественно в виде полых штанг, установленных в роликовых направляющих, с приводами внутри штанг, причем механизмы вращения пальцев установлены на штангах и также преимущественно в их полостях, а пальцы выполнены в виде вилок с зубцами разной длины, при этом на внешних поверхностях крайних зубцов выполнены заостренные выступы зацепы.

Таким образом, предлагаемое устройство для разборки пакетов длинномерных изделий соответствует критерию изобретения "новизна".

Указанные отличительные признаки предлагаемого устройства обеспечивают следующие его свойства: возможность извлекать с помощью выступов-зацепов из пакета отдельные изделия, в том числе сталкивать их с его верхней части, задвигая в прорези между зубцами фасонные элементы профиля отдельных штук, поднимать отдельные изделия над остальными, а также вращать их как на поверхности стеллажа, так и над ней, придавая отделенным от пакета изделиям определенную пространственную ориентацию, необходимую для выполнения над ними последующих технологических операций, например правки, сталкивать отделенные от пакета отдельные штуки со стеллажа на соведение устройства, например рольганги.

В связи с тем, что известные устройства для разборки пакетов длинномерных фасонных изделий указанными свойствами не обладают, следует считать, что указанные свойства новые, их наличие у заявляемого объекта находится в причинно-следственной связи с его новыми отличительными признаками, что позволяет сделать вывод о соответствии изобретения критерию "существенные отличия".

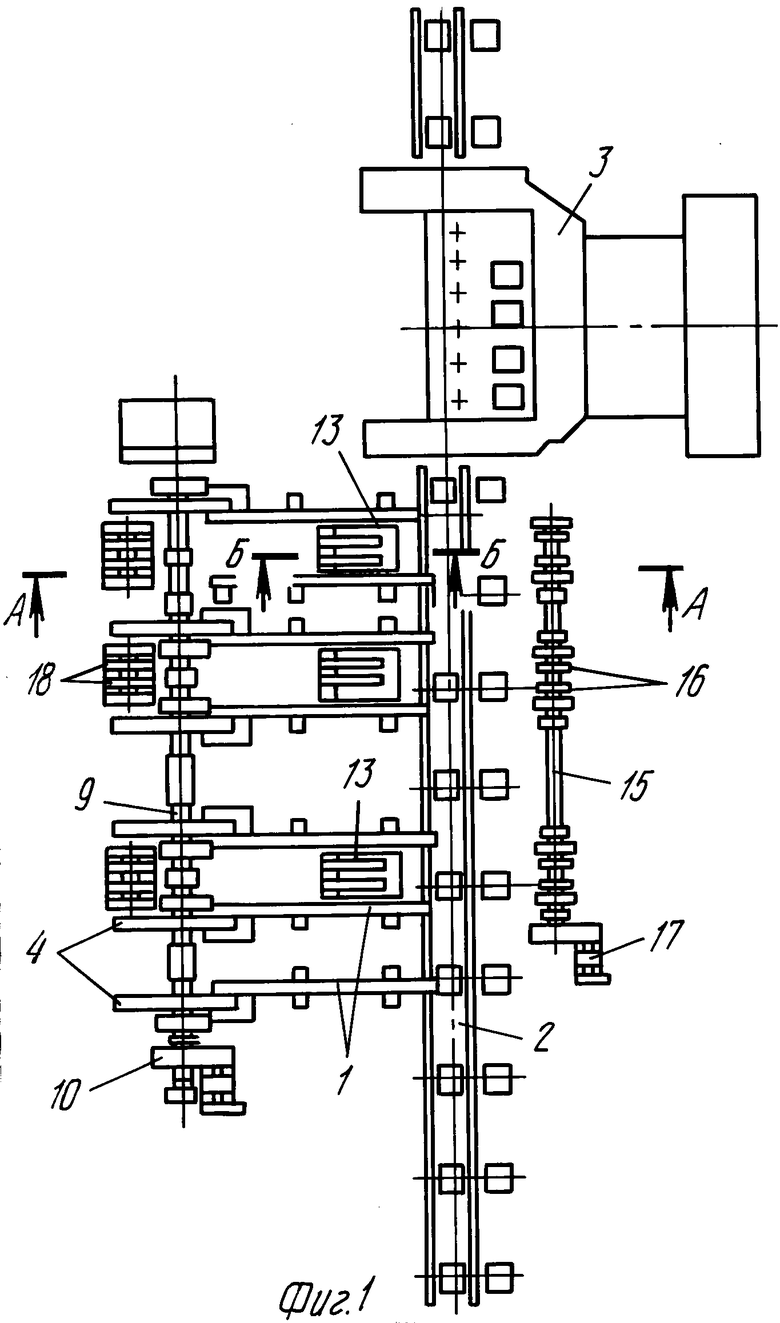

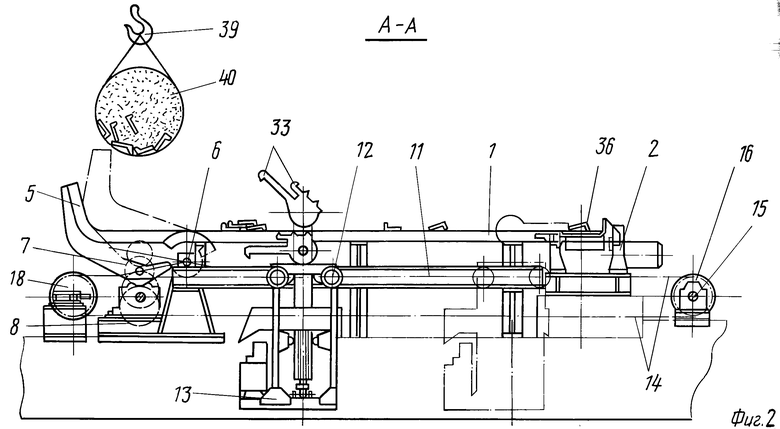

На фиг. 1 показан план устройства в сочетании с технологическим оборудованием ролико-правильной машиной и рольгангом подводящим; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Устройство содержит стационарный стеллаж 1, примыкающий к рольгангу подводящему 2 ролико-правильной машины 3. С противоположной относительно рольганга стороны стеллажа 1 к нему примыкает приемно-качающаяся решетка 4. Решетка 4 состоит из изогнутых стеллажных балок 5, снабженных со стороны стеллажа 1 шарнирными опорами 6 и в средней части опертых своими катками 7 на эксцентрики 8, установленные на трансмиссионном валу 9 с приводом его вращения 10.

Разборщик пакетов состоит из трех перемещаемых вдоль стеллажа 1 по направляющим 11 на катках 12 общим цепным приводом тележек 13. Общий цепной привод состоит из цепных контуров 14 по два на каждую тележку 13, трансмиссии 15 приводных звездочек 16 с приводом вращения 17 и натяжных звездочек 18. Верхние ветви цепных контуров 14 замыкаются на тележках 13. Основной тележки 13 является расположенная ниже стеллажа вытянутая в вертикальном направлении металлоконструкция, на которой установлены разнесенные по вертикали опорные ролики 19, фиксирующие с возможностью вертикального перемещения полую штангу 20. В полости штанги 20 один под другим установлены два поршневых гидроцилиндра. Корпус 21 нижнего гидроцилиндра снизу с помощью пространственного шарнирного соединения 22 закреплен на металлоконструкции тележки 13, а в верхней части нижний гидроцилиндр с помощью аналогичного шарнирного соединения 23, соединенного с верхним торцом штока гидроцилиндра (в положении, показанном на фиг. 3, шток втянут в полость корпуса 21), соединен со штангой 20.

Верхний гидроцилиндр в отличие от нижнего установлен штоком 24 вниз, а корпусом 25 вверх. Его шток 24 также с помощью пространственного шарнирного соединения 26 соединен со штангой 20, а к корпусу 25 сверху крепится зубчатая рейка 27.

Сверху на штанге 20 закреплен корпус 28, выполненной заодно с валом реечной шестерни 29. Вал-шестерня 29 находится в постоянном зацеплении с рейкой 27. На выступающих по обеим сторонам корпуса 28 цилиндрических концах вал-шестерни 29 надеты два фигурных пальца 30, имеющих возможность вращения вместе с вращением вал-шестерни 29.

Фигурный палец 30 выполнен в виде вилки с зубцами 31, 32 и 33 разной длины, отстоящими друг от друга на разных расстояниях. С противоположной зубцам стороны палец 30 имеет прорезь 34. На внешних поверхностях зубцов 31 и 33 выполнены заостренные выступы-зацепы 35.

Объектом взаимодействия с пальцем 30 в данном примере являются полособульбовые профили.

Необходимая ориентация полособульбового профиля для задачи в ролико-правильную машину обозначена поз. 36.

Подвод к цилиндрам рабочей жидкости под давлением в данной конструкции тележки 13 осуществлен от установленной на ней гидростанции 37.

В связи с тем, что нижние ветви цепных контуров 14 пропущены через конструкцию тележки 13 по обе стороны штанги 20, при перемещении тележки движутся ей навстречу и при этом могут оказаться провисающими, цепляться за конструкцию тележки и создавать аварийные ситуации, металлоконструкция тележки 13 снабжена двумя гладкими направляющими 38, по которым нижние ветви цепных контуров проходят сквозь конструкцию тележки, и при этом не создается опасности сцепления с ней.

Работает устройство следующим образом.

Краном цеха (показан только крюк 39 крана) пакет 40 профилей укладывают на приемно-качающуюся решетку 4. Кратковременным включением привода 10 с помощью трансмиссионного вала 9 эксцентрики 8 поворачиваются на небольшой угол и тем самым наклоняют стеллажные балки 5. Лишенный строп пакет 40 частично рассыпается, и часть профилей попадает на стеллаж 1. Рассыпанная часть пакета при этом находится в хаотическом состоянии: профили могут быть ориентированы произвольным образцом, из них некоторые могут быть сцеплены между собой, а некоторые перекошены.

Разборщиком пакетов, как указывалось, состоящим из трех тележек 13, манипулируют с помощью двух соседних тележек более короткими изделиями, а с помощью крайних тележек более длинными. При этом работа двух одновременно используемых тележек 13 может быть синхронизирована, а может быть и рассинхронизирована, например, в случае, если изделия лежат с перекосом.

Механизмы одной тележки 13 работают следующим образом. При необходимости поднять пальцы 30 рабочую жидкость от гидростанции 37 под давлением подают в полость под поршнем нижнего гидроцилиндра. Его шток выдвигается из корпуса 21 и благодаря шарнирному соединению 23 со штангой 20 поднимает последнюю на любой задаваемый оператором ход. Гидросхема построена таким образом, что в любом заданном положении штанги 20 она фиксируется от произвольных вертикальных перемещений (в технике гидропривода такие технические решения известны). При необходимости опустить штангу 20 с пальцами 30 рабочую жидкость под давлением подают в полость над поршнем нижнего гидроцилиндра. При этом его шток втягивается в корпус 21.

При вращении пальцев 30 по часовой стрелке рабочую жидкость под давлением подают в полость над поршнем верхнего гидроцилиндра. При этом благодаря шарнирному соединению 26 штока 24 со штангой 20 корпус 25 верхнего гидроцилиндра начинает движение вверх относительно штанги 20 вместе с жестко прикрепленной к нему рейкой 27. Рейка 27 благодаря постоянному зубчатому зацеплению с вал-шестерней 29 вращает последнюю в направлении по часовой стрелке, а вместе с ней и посаженные на ее концы пальцы 30.

При необходимости вращения пальцев 30 в обратном направлении рабочую жидкость нагнетают в полость под поршнем верхнего гидроцилиндра, благодаря чему корпус 25 опускается относительно штока 24 и штанги 20, а рейка 27 вращает вал-шестерню 29 в направлении против часовой стрелки.

В случае, когда необходимо исключить из работы какую-либо из тележек 13, ее штангу 20 приводят в крайнее нижнее положение, а пальцы 30 также располагают в одном из двух крайних положений. При этом перемещаемая синхронно с другими тележками 13 цепным приводом данная тележка 13 проходит ниже отметки стеллажа 1 под лежащими на нем изделиями и не задевает их.

Процесс разборки пакета с помощью предлагаемого устройства сводится к манипулированию тележками 13 с помощью их цепного привода и их гидроприводами. При этом зацепами 35 извлекают нижние изделия из-под верхних, для чего зацепы 35 проводят к пакету 40 снизу и совершают тележками 13 горизонтальный ход, лежащие сверху на пакете изделия сталкивают, подходя к ним сверху, например, используя зацеп 35, расположенный на удлиненном зубце 33. При этом операция сталкивания сверху предпочтительнее извлечения снизу. Прорезь 34 и прорези между зубцами 31, 32, 33 используются при кантовке изделий и необходимости осуществления подъема одного изделия над другим с целью расцепления их фасонных элементов. Во всех указанных операциях возможна как синхронизированная работа гидроприводов двух одновременно используемых тележек, так и разновременная. Удлиненным зубцам 33 отделенное от пакета и скантованное изделие 36 проталкивается на рольганг 2 для задачи в машину 3.

Таким образом, предлагаемое устройство позволяет исключить тяжелый ручной труд по разборке пакетов фасонных профилей. Кроме того, устройство обеспечивает определенную заданную ориентацию отделенных от пакета изделий и их выдачу на технологическую ось оборудования, осуществляющего последующую обработку проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1990 |

|

SU1798266A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ СЛИТКОВ НА УСТАНОВКАХ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043844C1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1983 |

|

SU1068504A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ И РЕЗКИ ГЛИНЯНОГО БРУСА | 1991 |

|

RU2030995C1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1991 |

|

SU1808018A3 |

| Агрегат для электроконтактной термообработки профильного проката | 1984 |

|

SU1252361A1 |

| Печь для нагрева цилиндрических изделий | 1973 |

|

SU469760A1 |

| Стан для реверсивной прокатки | 1977 |

|

SU740313A1 |

| СПОСОБ НАГРЕВА ТОНКИХ СЛЯБОВ В ПЕЧИ | 1992 |

|

RU2044242C1 |

| Устройство для наращивания и разборки бурового става штанг | 1971 |

|

SU523982A1 |

Изобретение относится к механизации вспомогательных операций у адъюстажного оборудования сортпрокатных цехов и позволяет механизировать разборку пакетов фасонных профилей при получении определенной пространственной ориентации отделенных от пакета для последующих операций изделий. Сущность изобретения: процесс разборки пакета сводится к манипулированию тележками 13 с помощью их цепного привода и их гидроприводами. При этом пальцами 33 извлекают нижние изделия из-под верхних, для чего совершают тележками 13 горизонтальный ход, лежащие на пакете изделия сталкивают, подходя к ним сверху. При этом операция сталкивания сверху предпочтительнее извлечения снизу. Прорез между пальцами используют при кантовке изделий и необходимости осуществления подъема одного изделия над другим с целью расцепления их фасонных элементов. Отделенное от пакета и станкованное изделие 36 проталкиватеся пальцем на рольганг 2. 3 ил.

УСТРОЙСТВО ДЛЯ РАЗБОРКИ ПАКЕТОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащее стеллаж и манипулирующие пальцы, связанные с механизмом их поступательного перемещения вдоль рабочей поверхности стеллажа и с механизмом их вращения в вертикальных плоскостях, ориентированных по направлению поступательного перемещения пальцев, нормально к рабочей поверхности стеллажа, отличающееся тем, что при разборке пакетов фасонных профилей для получения заданной пространственной ориентации пальцы выполнены в виде вилок, имеющих зубцы разной длины, внешние поверхности крайних из которых имеют заостренные выступы-зацепы для изделий, при этом манипулирующие пальцы дополнительно связаны с механизмом их перемещения в направлении, нормальном к рабочей поверхности стеллажа, с возможностью подъема-опускания соответственно над и ниже этой поверхности, а последний из упомянутых механизмов включает в себя установленные в роликовых направляющих с возможностью вертикального перемещения от привода полые штанги, несущие смонтированные на них, преимущественно в их полости, упомянутые ранее механизмы вращения пальцев и размещенные в полости штанг указанные приводы.

| Королев | |||

| А | |||

| А | |||

| Механическое оборудование прокатных цехов, М.: Металлургия, 1965, с.219, рис.137. |

Авторы

Даты

1995-09-10—Публикация

1991-04-16—Подача