Изобретение относится к устройствам для перегрузки длинномерных изделий с одного транспортирующего устройства на другое и может найти применение в различных областях техники, например, в прокатном производстве металлургической промышленности.

Цель изобретения - повышение надежности работы устройства.

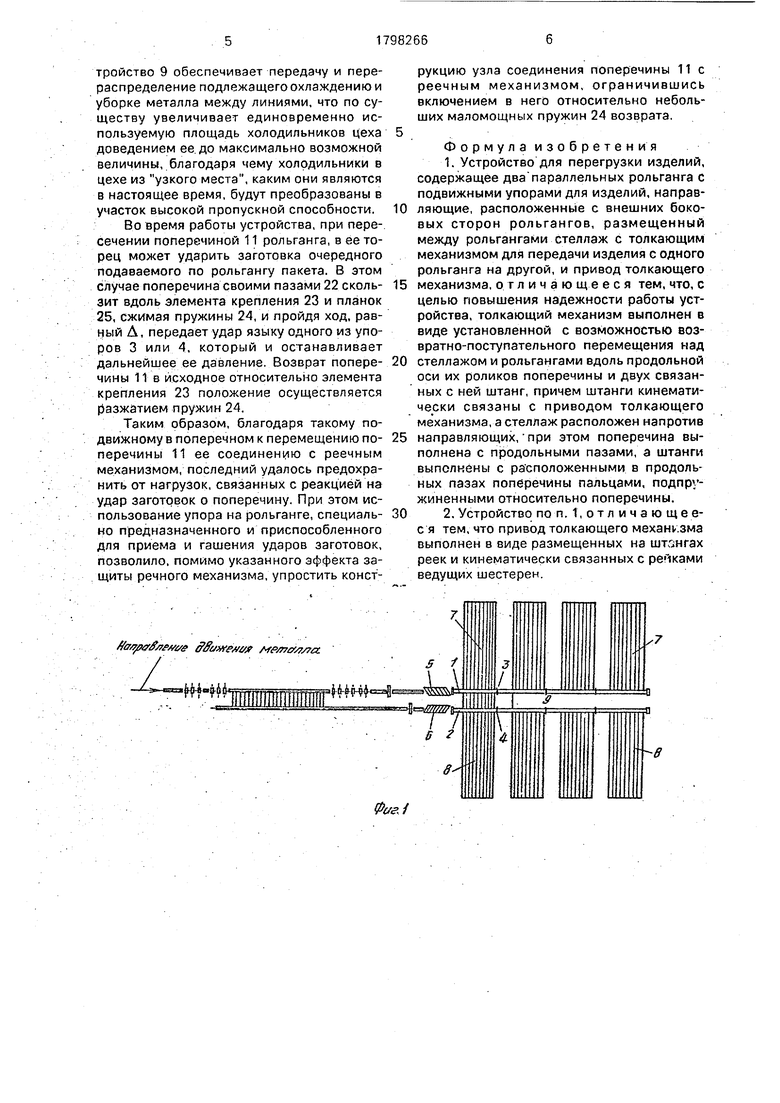

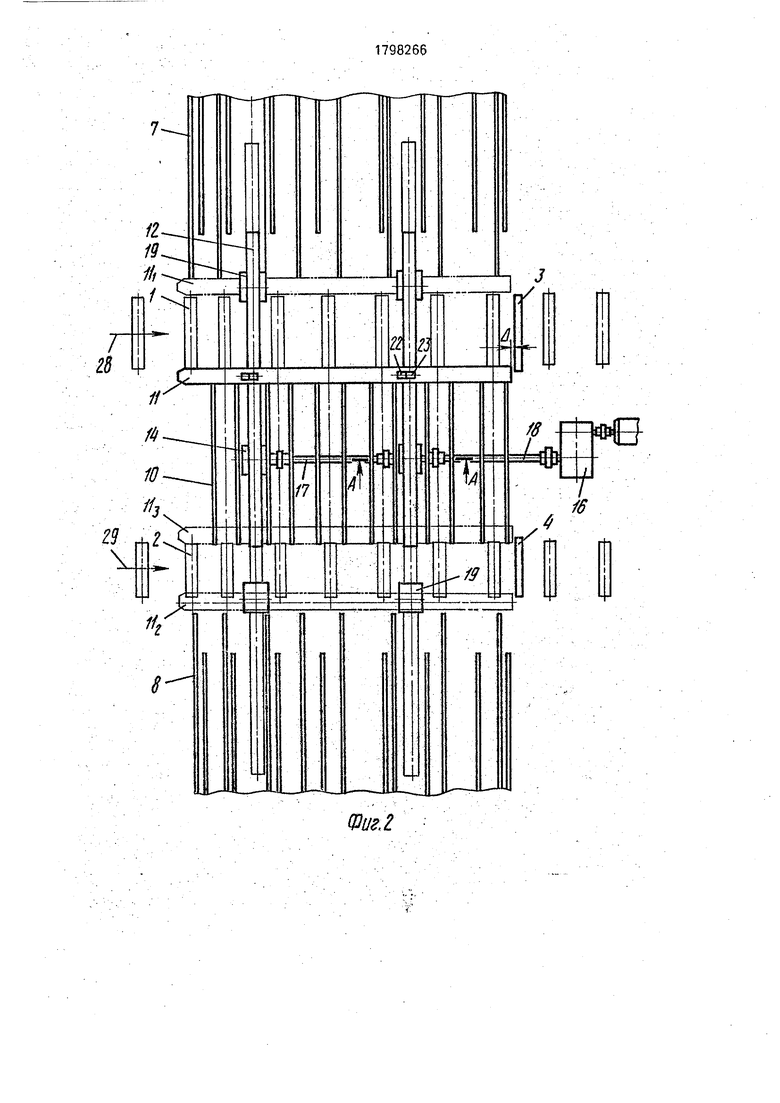

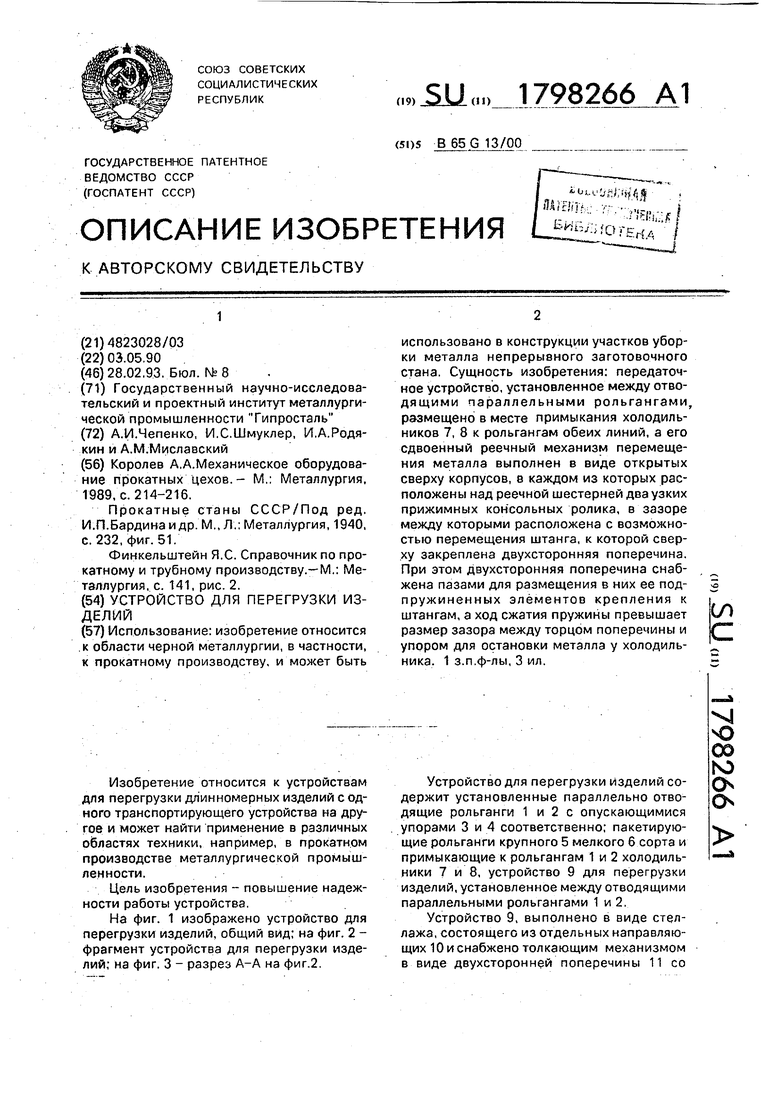

На фиг. 1 изображено устройство для перегрузки изделий, общий вид; на фиг. 2 - фрагмент устройства для перегрузки изделий; на фиг. 3 - разрез А-А на фиг.2.

Устройство для перегрузки изделий содержит установленные параллельно отводящие рольганги 1 и 2 с опускающимися упорами 3 и 4 соответственно; пакетирующие рольганги крупного 5 мелкого 6 сорта и примыкающие к рольгангам 1 и 2 холодильники 7 и 8, устройство 9 для перегрузки изделий, установленное между отводящими параллельными рольгангами 1 и 2.

Устройство 9, выполнено в виде стеллажа, состоящего из отдельных направляющих 10 и снабжено толкающим механизмом в виде двухсторонней поперечины 11 со

ч ю

00

ю о о

сдвоенным реечным механизмом ее перемещения, включающим две штанги 12с прикрепленными к ним зубчатыми рейками 13, на которых непосредственно установлена двухсторонняя поперечина 11, два узла 14 вал - шестерен 15, соединенных между собой и с приводом вращения 16 валами 17 и 18, четырех опорных узлов 19, отличающихся от узлов 14 только отсутствием зубчатого зацепления замещением в них вал-шестерни 15 гладкой осью,

Вал-шестерни 15 установлены с возможностью вращения в зафиксированных на фундаменте корпусов 20, выполненных открытыми сверху.

Штанги 12 выполнены выступающими над корпусами 20 и удерживаются в корпусах с помощью установленных в них прижимных консольных роликов 21,

Двухсторонняя поперечина 11 выполнена с двумя пазами 22 (по числу несущих ее штанг 12), в которых размещены элементы 23 крепления к штангам 12 и пружины 24, удерживаемые от выпаданил из пазов 22 пластинами 25, закрепленными на элементах 23 крепления поперечины 11.

Соединение вал-шестерен 15 с валами 17 и 18 осуществляется с помощью муфт 26 и 27 соответственно.

Узлы 14) размещены в пространстве между рольгангами 1 и 2, а узлы 19 размещены между рольгангами 1 и 2 и примыкающими к ним холодильниками 7 и 8.

Длина штанг 12 выбрана из условия, чтобы каждая из них опиралась на узел 14 и один из двух предназначенных для нее узлов 19. Крайние положения закрепленной на штангах 12 поперечины 11 показаны условной линией и обозначены соответственно индексами 11т и-11а. Таким образом, механизм обеспечивает ход поперечины 11, равный расстоянию между холодильниками 7 и 8, Третье, необходимое для описания работы устройства положение поперечины, обозначено индексом 11з. Оно, как и положение, обозначенное 11, показано на границе устройства 9 с одним из рольгангов 1 и 2. Длина поперечины 11 выбрана из условия максимальной длины подлежащих охлаждению заготовок (на чертеже не показаны), транспортируемых по рольгангам к упорам 3 и 4 в направлении стрелок 23 и 29. При этом второй по ходу движения металла по рольгангу торец поперечины 11 установлен относительно языков упоров 3 и 4 с зазором А, меньшим, чем полный ход сжатия пружин 24, но достаточным, для перемещения поперечины 11 мимо языков упоров 3 и 4, не задевая их.

Работает заявляемое устройство в комплексе с примыкающим оборудованием следующим образом.

Заготовки пакетами от пакетирующего

рольганга 5 рольгангом 1 подаются к упору 3. Если задано передавать металл с рольганга 1 на холодильник 7, то исходным для поперечины. 11 является ее положение, показанное на чертеже фиг. 2 жирной линией,

0 а конечное-11i. Ролики рольганга 1 имеют большую длину бочки и предназначены для транспортировки широких пакетов мелкого сорта, поэтому темп подачи пакетов позволяет устройству 9 столкнуть очередной па5 кет с рольганга и вернуть поперечину 11 в исходное положение (специального пояснения работа реечного механизма от привода .16 и системы управления им не требует, В этом случае устройство 9 работает как стал0 киватель в аналоге П).

При подаче по узким роликам рольганга 2 пакета круп ного сорта к упору 4 и передаче его на холодильник 8 - поперечина перемещается из положения 11з в 112 и обратно, 5 темп подачи металла велик (5-6 сек), и поперечина 11 до подачи очередного пакета вернуться обратно из положения .112 в 11з не успевает (в настоящее время поперечина- сталкивателя в этом случае очередной пакет

0 пропускает к следующему по линии холодильнику, а потом только возвращается в исходное положение), но это и не требуется, т.к. в этом случае следующий очередной пакет движением поперечины из положения

5 112 в 11з сталкивает на направляющие 10 устройства 9. Набрав таким образом на устройство 9 широкий пакет, поперечину при сталкивании с рольганга 2 на устройство 9 очередного пакета вместе с уже имеющимся

0 на нем металлом перемещают либо на рольганг 1 другой линии (в положение 11), либо на холодильник 7 (в положении 111), Естественно, для такого перемещения требуется относительно много времени, и очередные

5 подаваемые по роликам рольганга 2 пакеты за это время упором 4 не будут остановлены и будут переданы к другим холодильникам данной линии.

Таким образом, заявляемое устройство

0 д, используя возможность, заложенную в конструкции двухсторонней поперечины 11, позволяет сталкивать пакеты заготовки, подаваемые к упору 4 с большой частотой на обе стороны - на холодильник 8 и на направ5 ляющие 10 стеллажа устройства 9. Очевидно, такая же работа устройства возможна и при подаче металла по другой параллельной уборочной линии, к упору 3.

Следовательно, помимо выполнения функций сталкивателей на обеих линиях, устройство 9 обеспечивает передачу и перераспределение подлежащего охлаждению и уборке металла между линиями, что по существу увеличивает единовременно используемую площадь холодильников цеха доведением ее. до максимально возможной величины, благодаря чему холодильники в цехе из узкого места, каким они являются в настоящее время, будут преобразованы в участок высокой пропускной способности.

Во время работы устройства, при пересечении поперечиной 11 рольганга, в ее торец может ударить заготовка очередного подаваемого по рольгангу пакета. В этом случае поперечина своими пазами 22 скользит вдоль элемента крепления 23 и планок 25, сжимая пружины 24, и пройдя ход, равный А, передает удар языку одного из упоров 3 или 4, который и останавливает дальнейшее ее давление. Возврат поперечины 11 в исходное относительно элемента крепления 23 положение осуществляется разжатием пружин 24.

Таким образом, благодаря такому подвижному в поперечном к перемещению поперечины 11 ее соединению с реечным механизмом, последний удалось предохранить от нагрузок, связанных с реакцией на удар заготовок о поперечину. При этом использование упора на рольганге, специально предназначенного и приспособленного для приема и гашения ударов заготовок, позволило, помимо указанного эффекта защиты речного механизма, упростить конст0

5

0

5

0

рукцию узла соединения поперечины 11с реечным механизмом, ограничившись включением в него относительно небольших маломощных пружин 24 возврата.

Формула изобретения

1. Устройство для перегрузки изделий, содержащее два параллельных рольганга с подвижными упорами для изделий, направляющие, расположенные с внешних боковых сторон рольгангов, размещенный между рольгангами стеллаж с толкающим механизмом для передачи изделия с одного рольганга на другой, и привод толкающего механизма, отличаю щ е е с я тем, что, с целью повышения надежности работы устройства, толкающий механизм выполнен в виде установленной с возможностью возвратно-поступательного перемещения над стеллажом и рольгангами вдоль продольной оси их роликов поперечины и двух связанных с ней штанг, причем штанги кинематически связаны с приводом толкающего механизма, а стеллаж расположен напротив направляющих, при этом поперечина выполнена с продольными пазами, а штанги выполнены с расположенными в продольных пазах поперечины пальцами, подпружиненными относительно поперечины.

2. Устройство по п. 1, от л и ч а ю ще е- с я тем, что привод толкающего механизма выполнен в виде размещенных на штднгах реек и кинематически связанных с рейками ведущих шестерен.

I M®

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ПАКЕТОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2043286C1 |

| Устройство для поперечной передачи проката с рольганга | 1983 |

|

SU1103917A1 |

| Автоматическая линия спутникового типа | 1983 |

|

SU1133070A1 |

| Способ изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, и линия для его осуществления | 1989 |

|

SU1657270A1 |

| Устройство для набора пачек полос | 1974 |

|

SU516446A1 |

| Сталкиватель проката | 1982 |

|

SU1036422A1 |

| Кантователь труб | 1990 |

|

SU1726082A1 |

| Устройство для подачи брусков под пакет листов | 1990 |

|

SU1819714A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

Использование: изобретение относится .к области черной металлургии, в частности, к прокатному производству, и может быть использовано в конструкции участков уборки металла непрерывного заготовочного стана. Сущность изобретения: передаточное устройство, установленное между отво- дящими параллельными рольгангами, размещено в месте примыкания холодильников 7, 8 к рольгангам обеих линий, а его сдвоенный реечный механизм перемещения металла выполнен в виде открытых сверху корпусов, в каждом из которых расположены над реечной шестерней два узких прижимных консольных ролика, в зазоре между которыми расположена с возможностью перемещения штанга, к которой сверху закреплена двухсторонняя поперечина. При этом двухсторонняя поперечина снабжена пазами для размещения в них ее подпружиненных элементов крепления к штангам, а ход сжатия пружины превышает размер зазора между торцом поперечины и упором для остановки металла у холодильника. 1 з.п.ф-лы, 3 ил. (Л с

99S86Z.I

| Королев А.А.Механическое оборудование прокатных Цехов | |||

| - М.: Металлургия, 1989, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Прокатные станы СССР/Под ред | |||

| И.П.Бардина и др | |||

| М., Л.: Металлургия, 1940, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Финкельштейн Я.С | |||

| Справочник по прокатному и трубному производству.-М.: Металлургия, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-28—Публикация

1990-05-03—Подача