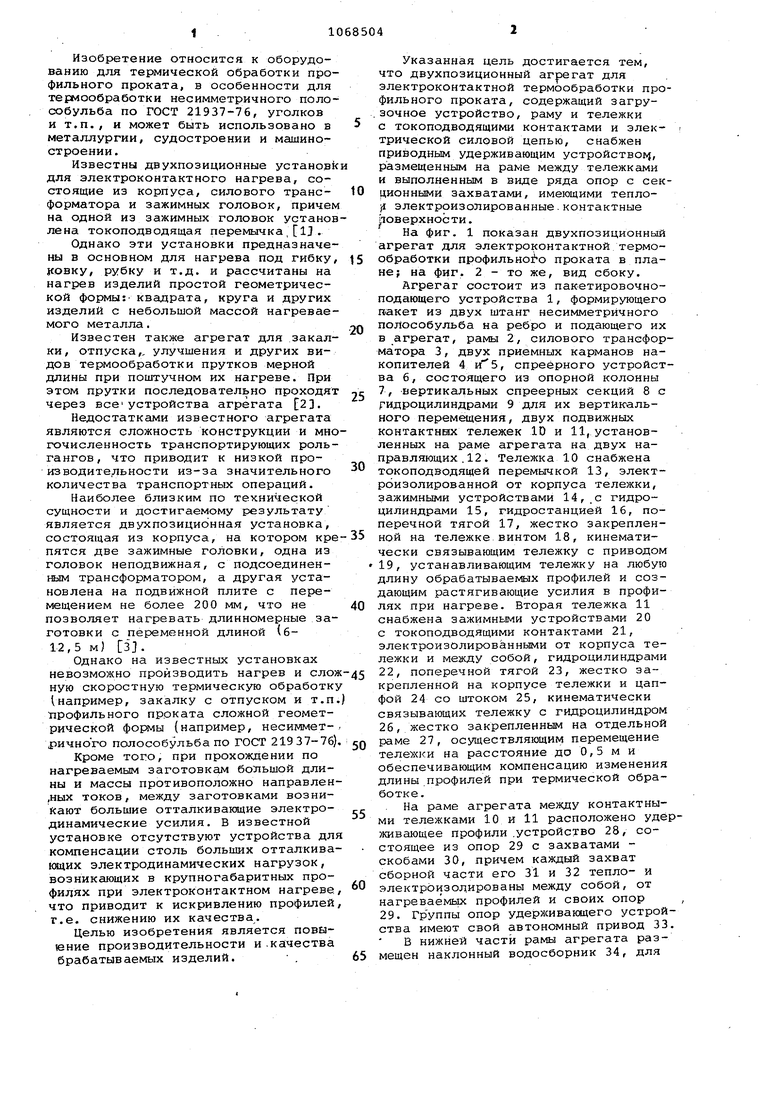

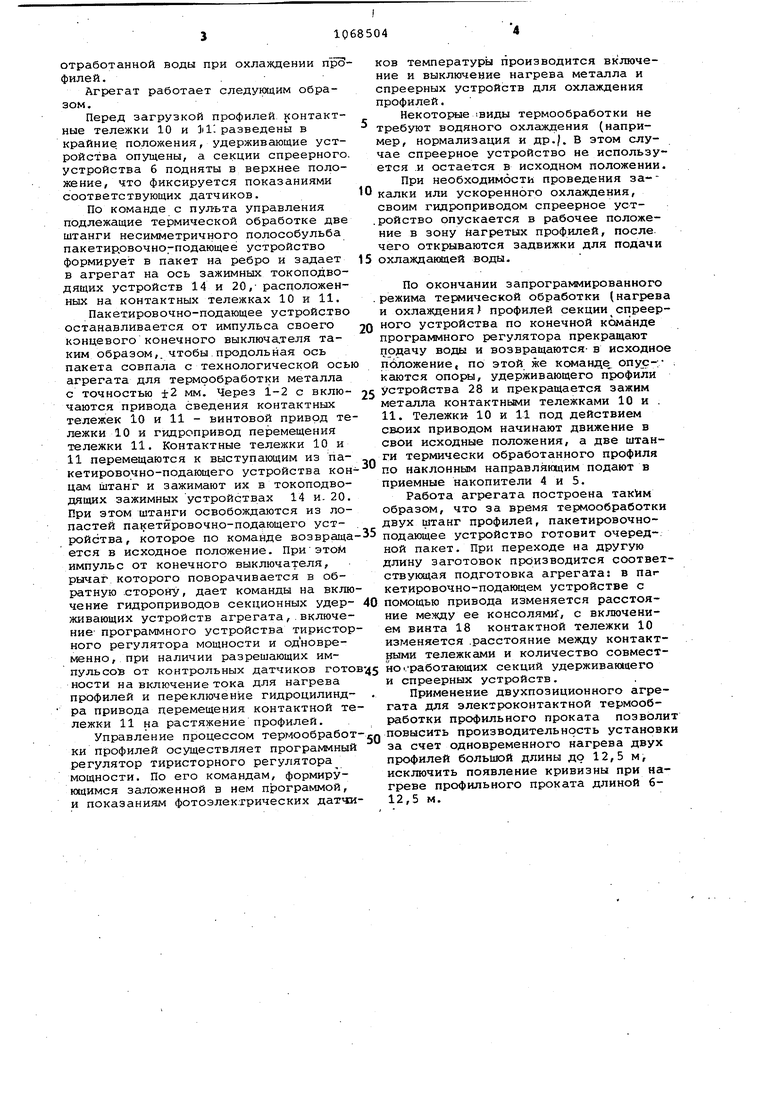

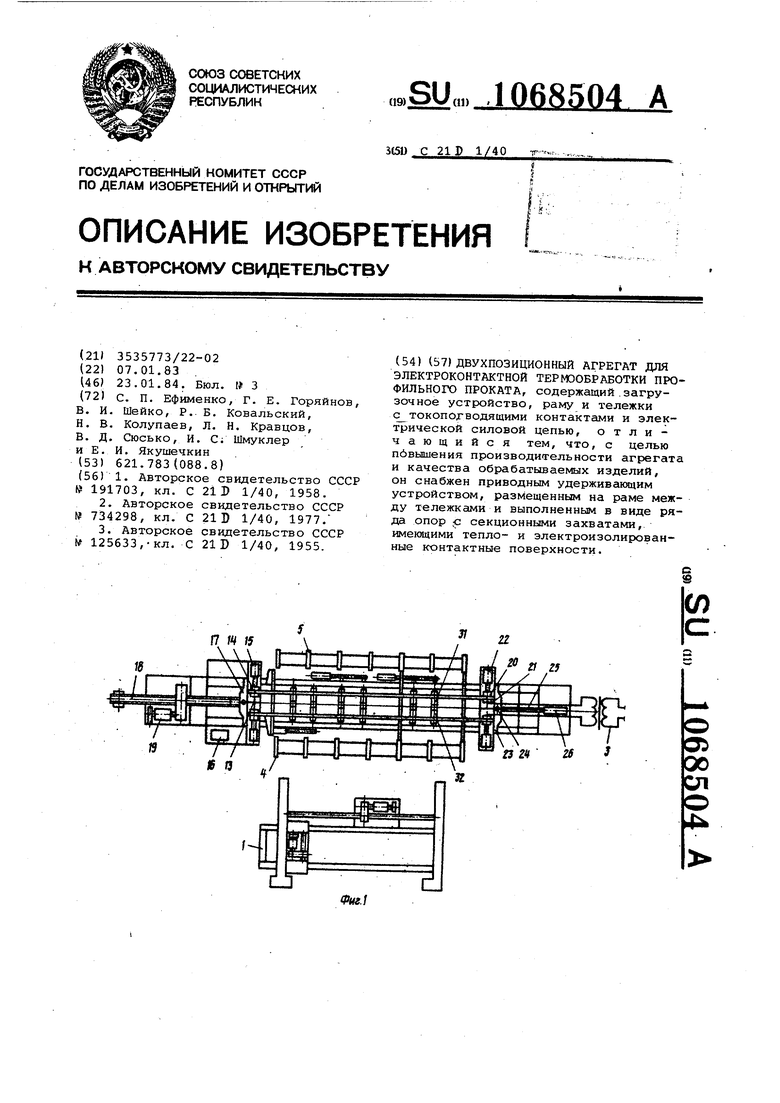

Изобретение относится к оборудованию для термической обработки профильного проката, в особенности для термообработки несимметричного поло собульба по ГОСТ 21937-76, уголков и т.п., и может быть использовано в металлургии, судостроении и машиностроении. Известны двухпозиционные установк для электроконтактного нагрева, состоящие из корпуса, силового трансформатора и зажимных головок, причем на одной из зажимных головок установ лена токоподводящая перемычка,1J. Однако эти установки предназначены в основном для нагрева под гибку ifOBKy, рубку и т.д. и рассчитаны на нагрев изделий простой геометрической формы;- квадрата, круга и других изделий с небольшой массой нагреваемого металла. Известен также агрегат для закалки, отпуска,, улучшения и других видов термообработки прутков мерной длины при поштучном их нагреве. При этом прутки последовательно проходят через всеустройства агрегата 2. Недостатками известного агрегата являются сложность конструкции и мно гочисленность транспортирующих рольгангов, что приводит к низкой производите.льности из-за значительного количества транспортных операций. Наиболее близким по технической сущности и достигаемому результату является двухпозиционная установка, состоящая из корпуса, на котором кре пятся две зажимные головки, одна из головок неподвижная, с подсоединенным трансформатором, а другая установлена на подвижной плите с перемещением не более 200 мм, что не позволяет нагревать длинномерные заготовки с переменной длиной (б12,5 м) З. Однако на известных установках невозможно производить нагрев и сло ную скоростную термическую обработк (например, закалку с отпуском и т.п профильного проката сложной геометрической (например, несимметричного полособульба по ГОСТ 21937-76) Кроме того, при прохождении по нагреваемым заготовкам большой длины и массы противоположно направлен ,ных токов, между заготовками возникают большие отталкивающие электродинамические усилия. В известной установке отсутствуют устройства дл компенсации столь больших отталкива кидих электродинамических нагрузок, возникающих в крупногабаритных профилях при электроконтактном нагреве что приводит к искривлению профилей г.е. снижению их качества. Целью изобретения является повы ение производительности и .качества брабатываемых изделий. . Указанная цель достигается тем, что двухпозиционный агрегат для электроконтактной термообработки профильного проката, содержащий загрузочное устройство, раму и тележки с токоподводящими контактами и электрической силовой цепью, снабжен приводным удерживающим устройство, размещенным на раме между тележками и выполненным в виде ряда опор с секционньоми захватами, имеющими тепло электрризолированные.контактные поверхности. На фиг. 1 показан двухпозиционный агрегат для электроконтактной термообработки профильно -о проката в плане; на фиг. 2 - то же, вид сбоку. Агрегат состоит из пакетировочноподающего устройства 1, формирующего пакет из двух штанг несимметричного полособульба на ребро и подающего их в агрегат, рамы 2, силового трансформатора 3, двух приемных карманов накопителей 4 и5, спреёрного устройства 6, состоящего из опорной колонны 7, вертикальных спреерных секций 8 с гидроцилиндрами 9 для их вертикального перемещения, двух подвижных контактннх тележек ID и 11, установленных на раме агрегата на двух направляющих .12 . Тележка 10 снабжена токоподводящей перемычкой 13, электроизолированной от корпуса тележки, зажимными устройствами 14,.с гидроцилиндрами 15, гидростанцией 16, поперечной тягой 17, жестко закрепленной на тележке винтом 18, кинематически связывающим тележку с приводом 19, устанавливающим тележку на любую длину обрабатываемых профилей и создающим растягивающие усилия в профилях при нагреве. Вторая тележка 11 снабжена зажимными устройствами 20 с токоподводящими контактами 21, электроизолированными от корпуса тележки и между собой, гидроцилиндрами 22, поперечной тягой 23, жестко закрепленной на корпусе тележки и цапфой 24 со штоком 25, кинематически связывающих тележку с гидроцилиндром 26, жестко закрепленным на отдельной раме 27, осуществляющим перемещение тележки на расстояние до 0,5 м и обеспечивающим компенсацию изменения длины профилей при термической обработке. На раме агрегата между контактными тележками 10 и 11 расположено удерживающее профили .устройство 28, состоящее из опор 29 с захватами скобами 30, причем каждый захват сборной части его 31 и 32 тепло- и электроизолированы между собой, от нагреваёмьЕХ профилей и своих опор 29. Группы опор удерхсивающего устройства имеют свой автономный привод 33. В нижней части рамы агрегата размещен наклонный водосборник 34, для 310 отработанной воды при охлаждении пр филей.. Агрегат работает следуняцим образом. Перед загрузкой профилей контактные тележки 10 и il- разведены в крайние, положения, удерживающие устройства опущены, а секции спреерного. устройства б подняты в верхнее положение, что фиксируется показаниями соответствующих датчиков. По команде с пул-ьта управления подлежащие термической обработке две штанги несимметричного полособульба пакетиррвочно.-подающее устройство формирует в пакет на ребро и задает в агрегат на ось зажимных токоподводящих устройств 14 и 20,- расположенных на контактных тележках 10 и 11. Пакетировочно-подающее устройс.тво останавливается от импульса своего концевого конечного выключа,теля таКИМ образом,, чтобы продольная ось пакета совпала с технологической осью агрегата для термообработки металла с точностью ±2 мм. Через 1-2 с включаются привода сведения контактных тележек 10 и 11 - винтовой привод тележки 10 и гидропривод перемещения тележки 11. Контактные тележки 10 и 11 перемещаются к выступающим из пакетировочно-подающего устройства концам штанг и зажимают их в токоподводящих зажимных устройствах 14 и- 20. При этом штанги освобождеиотся из лопастей пакетировочно-подающего устройства, которое по команде возвращается в исходное положение. При этом импульс от конечного выключателя, рычаг которого поворачивается в обратную сторону, дает команды на включение гидроприводов секционных удерживающих устройств агрегата, . включение- программного устройства тиристорного регулятора мощности и одновременно, при наличии разрешающих импульсов от контрольных датчиков готов ности на включение тока для нагрева профилей и переключение гидроцилиндра привода перемещения контактной те лежки 11 на растяжение профилей. Управление процессом термообработ ки профилей осуществляет програг-мный регулятор тиристорного регулятора мощности. По его командам, формирующимся заложенной в нем программой, и показаниям фотоэлектрических датчи85044ков температуры производится включевне и выключение нагрева металла и спреерных устройств для охлаждения профилей. Некоторые :виды термообработки не требуют водяного охлаждения (например, нормализация и др./. В этом случае спреерное устройство не используется .и остается в исходном положении, При необходимости проведения за-Ю калки или ускоренного охлаждения. своим гидроприводом спреерное уст.ройство опускается в рабочее положение в зону нагретых профилей, после. чего открываются задвижки для подачи 15 охлажданяцей воды, По окончании запрограммированного .режима термической обработки (нагрева и охлаждения) профилей секции спреер20 ного устройства по конечной команде программного регулятора прекращают подачу воды и возвращаются-в исходное положение, по этой же команде, опус-; ; каются опори, удерживающего профили 25 Устройства 28 и прекращается зажим металла контактными тележками 10 и . 11. Тележки 10 и 11 под действием своих приводом начинают движение в свои исходные положения, а две штан -. ги термически обработанного профиля по наклонным направляквдим подают в приемные накопители 4 и 5. Работа агрегата построена TaKVJM образом, что за время термообработки двух штанг профилей, пакетировочно35 подающее устройство готовит очеред-. ной пакет. При переходе на другую длину заготовок производится соответствукяцая подготовка агрегата; в naiкетировочно-подающем устройстве с 40 помощью привода изменяется расстояние между ее консолями, с включением винта 18 контактной тележки 10 изменяется .расстояние между контактрлми тележками и количество совмест-45 но.работающих секций удерживающего и спреерных устройств, . Применение двухпозиционного агрегата для электроконтактной термообработки профильного проката позволит гп повысить производительность установки за счет одновременного нагрева двух профилей большой длины до 12,5 м, исключить появление кривизны при чагреве профильного проката длиной 612,5 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для электроконтактной термообработки профильного проката | 1984 |

|

SU1252361A1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1991 |

|

SU1808018A3 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОФИЛЕЙ | 2009 |

|

RU2394920C1 |

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ТЕРМООБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2556257C2 |

| Способ термической обработки проката из низколегированных сталей | 1981 |

|

SU1341226A1 |

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

ДВУХПОЗИЦИОННЫЙ АГРЕГАТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ПРОФИЛЬНОГО ПРОКАТА, содержащий.загрузочное устройство, раму и тележки с токопогводящими контактами и электрической силовой цепью, отличающийся тем, что, с целью пбвышения производительности агрегата и качества обрабатываемых изделий, он снабжен приводным удерживающим устройством, размещенным на раме между тележками и выполненным в виде ряда опор секционными захватами, имеющими тепло- и электроизолированные контактные поверхности. (Л С X СП о 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU191703A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1983-01-07—Подача