Изобретение относится к технике получения диоксида титана, используемого в лакокрасочной (пигменты, лаки, краски), полупроводниковой (пьезо-, сегнетоэлектрических материалов, матированных химических волокон) промышленности в производстве, огнеупорных материалов, сорбентов и катализаторов, а также при изготовлении образцовых мер для контроля химического состава этих материалов стандартных образцов. Изобретение может быть использовано как для получения однородного по составу (химическому) диоксида титана повышенной чистоты (содержание примесей n˙10-4 n˙10-5 мас. доли, так и для получения диоксида титана, заданного химического состава, легированного одним и/или следующими элементами: железом, ванадием, медью, хромом, никелем, цирконием, молибденом, оловом, марганцем, алюминием, кремнием, свинцом, сурьмой, ниобием, танталом.

Высокая степень чистоты диоксида титана по содержанию кремния, алюминия, кальция, а особенно хромофорных элементов железа, хрома, меди, и других, имеет значение при получении пигментов и красок с высокой степенью белизны. С другой стороны, введение примесей для получения диоксида титана заданного химического состава оказывает влияние на рост кристаллов диоксида титана и фазовые превращения и позволяет получать продукт со свойствами полупроводниковых материалов, сорбентов, катализаторов и др. Например, присутствие определенных добавок алюминия и кремния увеличивает площадь и поверхность пор, предотвращая агрегацию частиц при нагревании, добавки оксидов никеля, марганца, меди, железа, молибдена ускоряют рост частиц диоксида титана и способствуют превращению анатаза в рутил. Введение 0,05 мас. добавки ниобия в диоксид титана позволяет получить полупроводниковый диоксид титана.

Известен способ получения легированного диоксида титана. Сущность способа заключается в совместном взаимодействии органических и неорганических соединений фосфора и титана с получением совместных окислов. Так, при использовании тетрабутилтитаната в качестве соединения фосфора берут хлорокись фосфора, а при использовании тетрахлорида титана в качестве соединения фосфора берут тиралкилфосфат или диалкилфосфат. Синтез проводят при термообработке продуктов реакции, сначала при 200-300оС в течение 5-10 ч, а затем при 800-1050оС в течение 3-5 ч. Состав получаемых продуктов характеризуется соотношением Тi: P 0,95:1,27 или TiO2:P2O5. Недостатками этого способа по сравнению с предлагаемым являются большая длительность процесса получения диоксида титана, модифицированного фосфором, отсутствие способов введения других добавок элементов, то есть недостаточная универсальность метода.

Наиболее близким по технической сущности к заявляемому способу получения легированного диоксида титана является способ, включающий гидролиз тетрабутоксититана раствором аммиака с последующим отделением осадка и его термообработкой.

Задачей изобретения является получение мелкодисперсного с высокой степенью однородности диоксида титана заданного химического состава по содержанию элементов-примесей, и/или железа, ванадия, меди, хрома, никеля, циркония, молибдена, олова, марганца, алюминия, кремния, свинца, сурьмы, ниобия, тантала, без дополнительного загрязнения материала кремнием, алюминием, натрием, калием, железом, хлорид-ионом и др.

Это достигается тем, что синтез диоксида титана ведут через получение тетрабутоксититана с последующим гидролизом его раствором аммиака и термической отгонкой хлористого аммония (Тразл. 337,8оС), а примеси легирующих металлов вводят на разных стадиях синтеза и гидролиза тетрабутоксититана: в раствор аммиака с бутанолом вводят аммиачные растворы аммиакатов меди и никеля, щелочные растворы хроматов, станнатов, ванадатов натрия; затем водные нейтральные растворы солей алюминия, кремния, молибдена; после прибавления четыреххлористого титана в бутанол и создания сильнокислой среды вводят солянокислые растворы солей циркония, марганца, свинца, сурьмы, а спиртовые (этанольное) растворы пентахлоридов ниобия и тантала вводят в процессе гидролиза тетрабутоксититана при рН 2-3.

Гидролиз тетрабутоксититана ведут медленным прибавлением 8-9 М раствора аммиака, очищенного методом холодной дистилляции до значений рН 6,5-7,0, что приводит к образованию мелкодисперсного однородного по химическому составу диоксида титана.

Экспериментальным путем установлено, что оптимальное молярные соотношения веществ, составляющих синтез тетрабутоксититана равны TiCl4: бутанол: NH4OH H2O(1,0-1,2): (2,0-2,5):(1,8-1,9):(1,5-1,6). Выход основного вещества при этом составляет 96,2-99,5% продукт получается однородным по химическому составу и мелкодисперсным.

Выбор указанных условий синтеза легированного примесями диоксида титана определился следующим: наличие щелочной среды на первых стадиях синтеза тетрабуоксититана позволяет ввести аммиак и растворимые в нем аммиакатные комплексы меди и никеля и щелочные растворы солей ванадатов, станнатов, хроматов, а также водные растворы солей алюминия, кремния и молибдена без их гидролиза.

Добавление в бутанол четыреххлористого титана создает кислую среду, куда без преждевременного гидролиза вводят соли марганца, циркония, свинца. После полного синтеза тетрабутоксититана в начале процесса гидролиза последнего введение спиртовых растворов пентахлоридов ниобия и тантала улучшает растворимость тетрабутоксититана с примесями, создает гомогенную среду и способствует в дальнейшем получению однородного диоксида титана.

Экспериментальную проверку предложенного способа проводили на лабораторной установке, включающей сосуд (чашка, тигель) из стеклоуглерода марок СУ-2000, СУ-2500 с крышкой из фторопласта, электрическую мешалку с лопастью из фторопласта, стеклянный сосуд для слива четыреххлористого титана и аммиака с краном-дозатором из фторопласта, электрическую плитку с закрытой спиралью титановым кожухом, контактным термометром для автоматического поддержания температуры равной t 90±5оС.

П р и м е р 1. В чашку из стеклоуглерода вместимостью 1700 мл, установленную на электроплитку вливали 660 мл бутанола, 40 мл 9 М раствора аммиака и сливали по каплям при непрерывном перемешивании 140 мл четыреххлористого титана марки ОТТ-0. После окончания приливания четыреххлористого титана продолжали перемешивание и нагревания при 90±5оС в течение 1 ч до образования желтой маслянистой жидкости тетрабутилокситатана. Охлаждали жидкость до 40оС и начинали процесс гидролиза, прибавляя по каплям при перемешивании 8-9 М раствор аммиака, очищенный холодной дистилляцией до достижения рН 6,5-7,0. Продолжали нагревать (при перемешивании) раствор при 90 5оС еще 2 ч. Выделившийся бутанол над осадком диоксидом титана отделяли декантацией, а влажный осадок фильтровали на воронке Бюхнера через плотный фильтр и дважды промывали этиловым спиртом. Осадок с фильтра переносили в кварцевые лодочки, прокаливали сначала на электроплитке под кварцевым колпаком, а затем в муфельной печи при температуре 580-620оС.

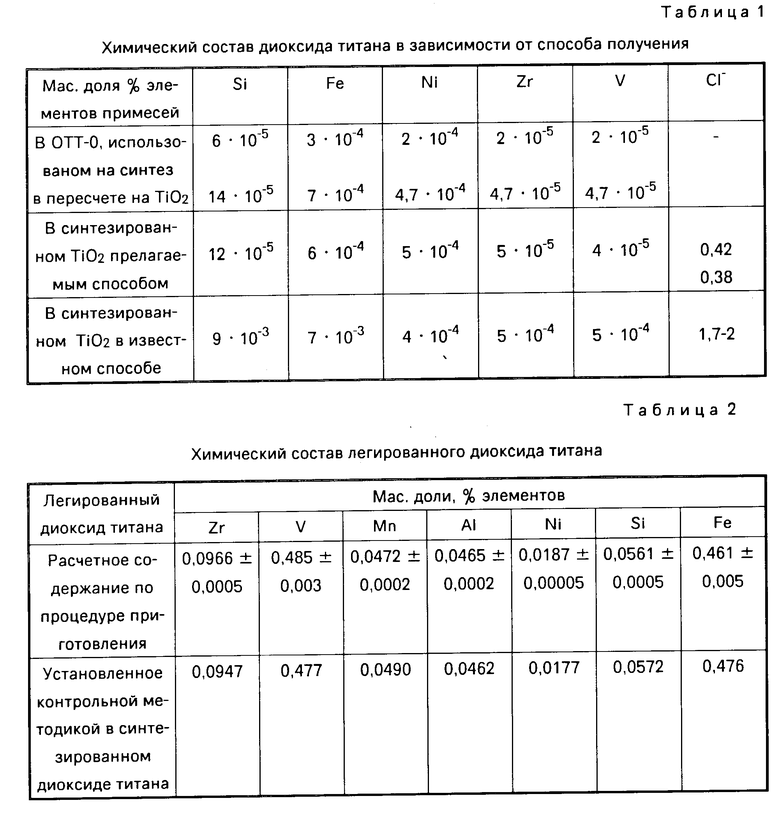

Химический состав исходного четыреххлористого титана и полученного диоксида титана предлагаемым и известным способами приведены в табл. 1.

Таким образом, предлагаемый способ получения диоксида титана позволяет получать продукт высокой чистоты, химический состав которого определяется содержанием примесей в четыреххлористом титане.

П р и м е р 2. Предварительно готовили индивидуальные растворы солей элементов-примесей массовой концентрации 5-50 мг/мл железа, ванадия, меди, циркония и других, путем растворения солей, окислов или металлов особой чистоты в растворах аммиака, щелочи, кислот, спирта или воды. Титр растворов устанавливали по ГОСТ 10398-76 комплексонометрическим методом по образцовому средству 1 разряда ГСО трилона Б N 2960-84. Для тех элементов, содержание которых комплексонометрически установить нельзя, титр раствора рассчитывали по процедуре приготовления.

Затем в чашку из стеклоуглерода, установленную на термостатированный нагреватель вливали 660 мл бутанола, 40 мл 9 М раствора аммиака, аммиачные растворы меди и никеля, щелочные растворы хроматов, ванадатов, станнатов натрия; затем водные нейтральные растворы солей алюминия, кремния и молибдена. Затем прибавляли из дозатора по каплям 140 мл четыреххлористого титана и в полученный кислый раствор прибавляли солянокислые растворы солей циркония, марганца, свинца, сурьмы. При непрерывном перемешивании и нагревании выдерживали 1 ч, затем начинали процесс гидролиза. При непрерывном перемешивании по каплям прибавляли 8-9 М раствор перегнанного аммиака, а по достижении рН 2-3 вводили спиртовые растворы пентахлоридов ниобия и тантала и продолжали процесс гидролиза до достижения рН раствора 6,5-7,0. Раствор с выделившимся бутанолом и осадком диоксида титана продолжали нагревать и перемешивать еще 2 ч.

Бутанол сливали декантацией, а осадок диоксида титана переносили порциями на воронку Бюхнера с плотным фильтром, отфильтровывали остатки жидкости и дважды промывали этиловым спиртом. Осадок с фильтра переносили в кварцевые лодочки, прокаливали под кварцевым колпаком сначала на плитке, а затем в муфельной печи при температуре 580-620оС.

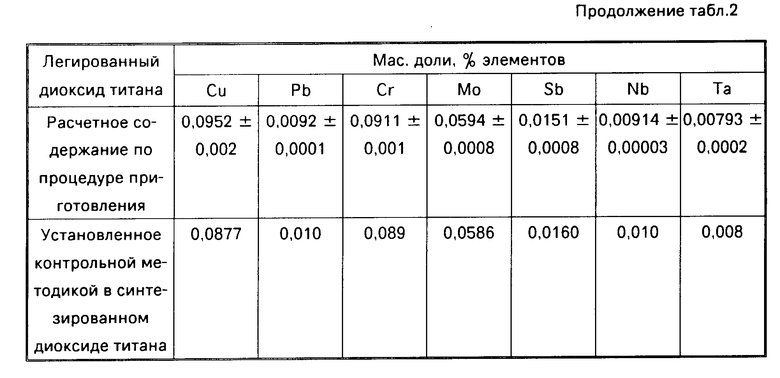

Содержание легированных добавок элементов в синтезированном диоксиде титана приведены по данным расчета по описанной процедуре приготовления и установленное впоследствии по результатам контрольного химического анализа в табл. 2.

Таким образом, предложенный способ позволяет получать диоксид титана однородной по химическому составу в соответствии с качеством исходного сырья, без внесения дополнительных загрязнений или/и легированный любым или всеми 15 элементами: железом, ванадием, медью, хромом, никелем, цирконием, молибденом, оловом, марганцем, алюминием, кремнием, свинцом, сурьмой, ниобием, танталом.

Заявленный способ позволяет получать в промышленности материалы заданного химического состава и управлять степенью чистоты диоксида титана. Заявленный способ может быть применен для синтеза других оксидов из легко гидролизирующихся металлов, солей (пентахлориды ниобия, тантала, четыреххлористый кремний), легируя их нужным ассортиментом элементов на заданную концентрацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДА ТИТАН - АЛЮМИНИЙ В ФОРМЕ ПОРОШКА | 1994 |

|

RU2082561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ЛЕГИРОВАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2404119C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

Использование: получение диоксида титана для лакокрасочной промышленности, полупроводниковых материалов. Сущность способа: синтезируют тетрабутоксититан из тетрахлорида титана, бутанола, аммиака и воды при молярном соотношении компонентов (1 1,2) (2 2,5) (1,8 - 1,9) (1,5 1,6), соответсвенно. Ведут гидролиз раствором аммиака до pH 6,5 7,0, концентрация аммиака 8 9 М. Вводят легирующие элементы: медь и/или никель ванадий, и/или олово, и/или хром в виде аммиачных, и/или щелочных растворов, алюминий, и/или кремний, и/или молибден в виде водных растворов их солей вводят на стадии смешивания аммиака с бутанолом. Марганец и/или цирконий, и/или свинец, и/или сурьму в виде солянокислых растворов вводят после введения тетрахлорида титана. Ниобий и/или тантал в виде спиртовых растворов вводят на стадии гидролиза при pH 2 3. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ДИОКСИДА ТИТАНА, включающий гидролиз тетрабутоксититана раствором аммиака при перемешивании, отделение осадка и его последующую термическую обработку, отличающийся тем, что предварительно перед гидролизом получают тетрабутоксититан смешиванием водного раствора аммиака и бутанола с последующим введением тетрахлорида титана, поддерживая молярное соотношение тетрахлорид титана бутанол аммиак вода (1 1,2) (2 2,5) (1,8 1,9) (1,5 1,6), гидролиз ведут 8 9М раствором аммиака до pH 6,5 7,0, процесс ведут в присутствии легирующих добавок, при этом легирующие добавки меди, и/или никеля, и/или ванадия, и/или олова, и/или хрома в виде аммиачных и/или щелочных растворов, алюминия, и/или кремния, и/или молибдена в виде водных растворов их солей вводят на стадии смешивания водного раствора аммиака и бутанола, легирующие добавки марганца, и/или циркония, и/или свинца, и/или сурьмы в виде солянокислых растворов вводят после введения тетрахлорида титана и легирующие добавки ниобия и/или тантала в виде спиртовых растворов вводят на стадии гидролиза тетрабутоксититана при pH 2 3.

| Способ получения двуокиси титана | 1972 |

|

SU479733A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1992-07-31—Подача