Изобретение относится к химической промышленности, в частности к технологии комплексных удобрений с микроэлементами.

Известен способ получения комплексных удобрений, включающий смешение пульпы фосфатов аммония с растворимыми в воде сульфатными солями микроэлементов. Недостатком этого способа является необходимость использования дорогостоящих и дефицитных квалифицированных солей микроэлементов.

Наиболее близким по технической сущности и достигаемому результату является способ получения комплексного удобрения с микроэлементами, включающий смешение минеральной кислоты с фосфор- и микроэлементсодержащим сырьем, аммони- зацию ее до рН=0,3-3,0, введение в пульпу фосфатов аммония, сушку и гранулирование. Недостатком данного способа является то, что он непригоден для использования железо-марганецсодержащего сырья, поскольку в фосфорную кислоту выщелачивается, в основном, железо, а большая часть марганца остается в твердой фазе в водонерастворимой форме. Кроме того, наличие твердой фазы, нерастворимой в воде, также ухудшает качество удобрения, снижая концентрацию питательных веществ и сужая область применения (непригодно для внекорневой подкормки).

Целью изобретения является повышение качества комплексного удобрения путем увеличения содержания питательных для растений макро- и микроэлементов при использовании в качестве сырья отходов производств или руд.

Поставленная цель достигается тем, что в способе получения комплексного удобрения с микроэлементами, включающем смешение минеральной кислоты с фосфорсодержащим и микроэлементным сырьем, аммонизацию, сушку и гранулирование в качестве микроэлементсодержащего сырья используют железо-марганцевую руду. Сначала смешивают марганецсодержащее сырье с серной кислотой при массовом соотношении 1:(18-8) соответственно, а затем смешивают с маточником полимолибдата аммония и фосфорсодержащим сырьем (апатитовым или ковдорским концентратом, фосфоритом), взятыми в соотношении ПОМА:сырье=(1:18)-(1:12), полученную пульпу фильтруют, а жидкую фазу аммонизируют, сушат и гранулируют.

При использовании в качестве марганецсодержащего сырья железо-марганцевой руды ее смешивают вначале с серной кислотой, поскольку руда содержит 12-15% Mn2+ и 16-18% Fe3+, выщелачивание которых в допустимом для удобрений соотношении и с наибольшим выходом в раствор усваиваемого растениями марганца достигается не в фосфорной, как по прототипу, а в серной кислоте. При соотношении руды и серной кислоты менее 1:18 соотношение железо-марганец в растворе становится выше рекомендуемого для удобрений (1:1-1:2), т.е. его качество ухудшается. При соотношении руды и серной кислоты более 1:8 количество марганца в растворе возрастает до величины, существенно влияющей на формирование кристаллов фосфогипса в последующей стадии смешения с фосфорсодержащим сырьем, что, в свою очередь, ухудшает условия отмывки кристаллов от фосфорной кислоты на стадии фильтрования. Это приводит к снижению концентрации Р2О5 и микроэлементов в фосфорной кислоте и соответственно в удобрении, т.е. к ухудшению его качества.

Маточник полимолибдата аммония (ПОМА) берут для смешения с фосфорсодержащим сырьем, поскольку он содержит ионы NH41+ и NO31-, в присутствии которых интенсифицируется процесс разложения сырья и увеличиваются размеры выделяющихся кристаллов гипса. Это приводит к улучшению их отмывки, т.е. к увеличению концентрации Р2О5 и микроэлементов как в фосфорной кислоте, так и в удобрении. Его качество повышается также за счет содержащихся в маточнике ПОМА гуминовых кислот и молибдена остродефицитного и дорогостоящего микроэлемента. Одновременно решается вопрос утилизации маточника, поскольку из-за загрязнения гуминовыми кислотами, несмотря на достаточно высокое содержание молибдена (0,8-1,8%), для дальнейшей переработки он непригоден.

При соотношении маточник ПОМА:фосфорсодержащее сырье более 1:12 соотношение между молибденом и марганцем становится недопустимым для удобрения. При соотношении маточник ПОМА: фосфорсодержащее сырье менее 1:18 влияние ионов NH41+ и NО31- на кристаллизацию гипса становится незначительным, ухудшается отмывка кристаллов, содержание Р2О5 и микроэлементов в удобрении уменьшается, т.е. ухудшается его качество.

Марганецсодержащее сырье содержит нерастворимые в воде и кислоте вещества, которые отделяют при фильтровании образующейся пульпы. Одновременно с фосфогипсом от фосфорной кислоты отделяют до 2,5% нерастворимого остатка руды. Использование этого приема, в отличие от прототипа, по которому руду растворяют в фосфорной кислоте, т.е. после фильтрования, позволяет повысить содержание полезных веществ в удобрении.

П р и м е р 1. 38,4 т/ч серной кислоты (концентрация 92,5%) смешивают с 32,6 т/ч воды и 3,2 т/ч железомарганцевой руды месторождения Западный Каражал (содержание Мn2+ 13,2% Fe3+ 17%). Перемешивание ведут в течение 1,5 ч, после чего добавляют пульпу Ковдорского апатитового концентрата (37,5 т/ч в пересчете на сухое) и перемешивают в течение 5,5 ч. Полученную пульпу фильтруют, осадок выводят в отвал, а жидкую фазу аммонизируют, сушат и гранулируют в аппарате БГС. Продукт содержит 11% азота, 48% Р2О5 и 1,5% Mn.

П р и м е р 2. 38,3 т/ч серной кислоты (концентрация 92,5%) смешивают с 30 т/ч воды и 3,2 т/ч железомарганцевой руды месторождения Западный Каражал (содержание Мn2+ 13,2% Fe3+ 17%). Перемешивание ведут в течение 1 ч, после чего добавляют 2,7 т/ч маточника полимолибдата и аммония (содержание Mo6+ 1,5% NH41+ 1,5% NO31- 2%), пульпу ковдорского апатита (37,5 т/ч в пересчете на сухое) и перемешивают в течение 6 ч. Полученную пульпу фильтруют, осадок выводят в отвал, а жидкую фазу аммонизируют, сушат и гранулируют в аппарате БГС. Продукт содержит 11% азота, 48% Р2О5, 1,5% Mn и 0,1% Мо.

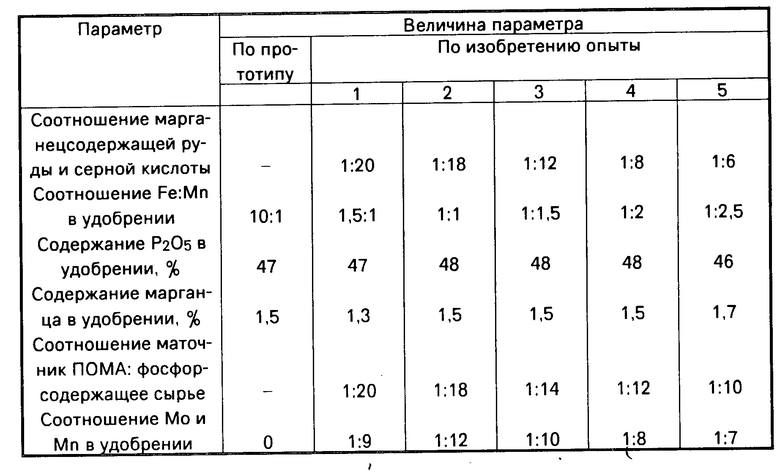

Опыты проводили при крайних значениях параметров, а также и за пределами указанных диапазонов и в условиях, описанных в прототипе. Результаты сведены в таблицу.

Как видно из таблицы, при использовании железо-марганецсодержащего сырья по прототипу содержание Р2О5 в продукте ниже, молибден отсутствует, а соотношение Fe/Mn значительно выше оптимального (1:1,5), т.е. получение продукта требуемого качества по прототипу невозможно. При значениях параметров за пределами заявляемого диапазона также наблюдается отклонение по содержанию фосфора и марганца. Поддержание параметров в заявленном диапазоне обеспечивает нужное качество продукта в части количества и соотношения макро- и микроэлементов, что позволяет применять продукт как эффективное минеральное удобрение при использовании в качестве сырья микроэлементсодержащих руд и отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения аммофоса | 1980 |

|

SU963981A1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО УДОБРЕНИЯ | 2006 |

|

RU2314278C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ВОДОРАСТВОРИМОГО АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2266273C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2266272C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2001 |

|

RU2202523C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАЛЬЦИЙСОДЕРЖАЩЕГО УДОБРЕНИЯ С РЕГУЛИРУЕМЫМ СООТНОШЕНИЕМ Са:РO | 2004 |

|

RU2261234C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

Изобретение относится к способу получения минеральных удобрений с микроэлементами и может быть использовано в производстве азотно-фосфорных удобрений, содержащих марганец и молибден. С целью повышения качества удобрения путем увеличения содержания питательных для растений макро- и микроэлементов в способе получения удобрений, включающем смешение серной кислоты с фосфорсодержащим и микроэлементным сырьем, аммонизацию, сушку и гранулирование, серную кислоту вначале смешивают с железо-марганцевой рудой в соотношении (1: 18) (1:8), затем с маточником полимолибдата аммония и фосфорсодержащим сырьем, взятым в соотношении (1:18) (1:12), полученную пульпу фильтруют, а жидкую фазу аммонизируют, сушат и гранулируют. 1 з.п.ф-лы, 1 табл.

| Способ получения комплексного удобрения | 1987 |

|

SU1551707A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-09-10—Публикация

1992-05-15—Подача