Изобретение относится к нефтехимическому синтезу, в частности к способу получения 3-алкил-2,5-дигидрофуранов (3-алкил-2,5-ДГФ), которые могут быть использованы для получения β -замещенных тетрагидрофуранов растворителей для труднорастворимых полимеров, таких как полихлорвинил, поливинилиденхлорид.

Известен способ получения 3-алкил-2,5-ДГФ на основе 2-алкил-2,3-бутадиен-1-ола в присутствии сульфата ртути в воде. Реакция идет самопроизвольно. Выход 3-алкил-2,5-ДГФ составляет 40-51% В качестве побочных продуктов образуются 2-алкил-2-бутеналь и 2-алкил-3-оксобутен-1-ен [1]

Недостатком известного способа является труднодоступность исходного 2-алкил-2,3-бутадиен-1-ола. Процесс получения 3-алкил-2,5-ДГФ протекает с низкой селективностью и выход целевого продукта не превышает 51%

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения 3-алкил-2,5-ДГФ на основе моноокисей алкилзамещенных производных дивинила. Реакцию проводят в N-метилпирролидоне, диметилформамиде, бензоле, толуоле, гексане, хлороформе при 80-120оС и давлении 1-80 атм. В качестве катализаторов используют иодистоводородную или бромистоводородную кислоты и кислоты Льюиса. Мольное соотношение галогенводород моноокись алкилзамещенного производного дивинила составляет 0,01-1: 1, кислота Льюиса продукт реакции 0,01-0,3:1. Выход целевого продукта достигает 84% (по результатам ГЖХ-анализа) [2]

Недостатком прототипа является труднодоступность как исходной моноокиси алкилзамещенного производного дивинила, так и самих диенов с заместителями, отличными от атома водорода и метильной группы. В качестве катализатора используются труднодоступные коррозионноопасные газы йодистый и хлористый водород. Реакция проводится при повышенном давлении, что существенно усложняет процесс.

Целью изобретения является расширение сырьевой базы получения 3-алкил-2,5-ДГФ, повышение выхода целевого продукта и упрощение технологии процесса.

Указанная цель достигается тем, что в способе получения 3-алкил-2,5-дигидрофуранов циклизацией ненасыщенных соединений при повышенной температуре в присутствии кислоты в качестве ненасыщенных соединений применяют олефины с концевой двойной связью, которые циклизуют с использованием формальдегида в среде трифторуксусной кислоты при температуре 20-60оС и молярном соотношении олефин-формальдегид 1: 2 1:3. В качестве олефинов с концевой двойной связью используют гексен-1, гептен-1 или октен-1.

В патентной и научно-технической литературе отсутствуют сведения о синтезе 3-алкил-2,5-ДГФ взаимодействием олефинов с формальдегидом в среде трифторуксусной кислоты. Однако имеются сведения об использовании последней в составе катализатора при окислении циклогексанола до адипиновой кислоты [3] При получении алкандиолов из фурана или его производных в качестве промотора также используют трифторуксусную кислоту [4]

Сущность изобретения иллюстрируется следующими примерами.

П р и м е р 1. В стеклянный или футерованный стальной реактор объемом 100 см3, снабженный мешалкой и обратным холодильником, помещают 21 г трифторуксусной кислоты, нагревают до 60оС и при перемешивании добавляют 5,3 г параформа. По охлаждении до комнатной температуры при перемешивании прикапывают 7,4 мл гексена-1. По прекращении выделения тепла реакционную смесь перемешивают 3 ч при комнатной температуре. Отгоняют растворитель при пониженном давлении, остаток обрабатывают 10%-ным раствором соды или аммиака, органический слой промывают 100 мл воды и сушат сульфатом магния или хлоридом кальция. Отгоняют 1,5 г непрореагировавшего олефина и остаток очищают препаративной хроматографией. Получают 3,9 г 3-бутил-2,5-дигидрофурана с т.кип. 97оС/5 мм рт.ст. nd20 1,4098 с выходом 73%

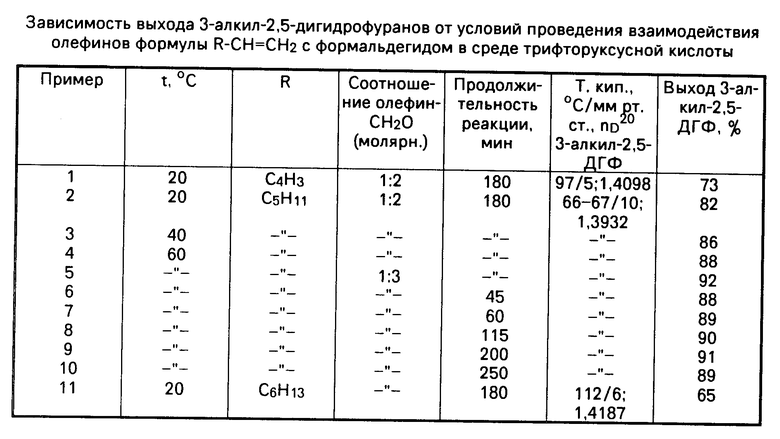

П р и м е р ы 2-11. Опыты проводят по методике примера 1. Условия проведения взаимодействия и полученные результаты приведены в таблице.

С увеличением длины алкильного радикала выход 3-алкил-2,5-ДГФ снижается с 82% (пример 2) до 65% (пример 11). Повышение температуры до 60оС (примеры 2-4) способствует возрастанию выхода целевого продукта. Увеличение молярного содержания параформа до определенного предела также приводит к увеличению выхода продукта (пример 5). Оптимальное время проведения реакции оказалось равным 3-4 ч (примеры 6-10).

Таким образом, предлагаемый способ по сравнению с прототипом имеет следующие преимущества:

в качестве сырья для получения 3-алкил-2,5-ДГФ используются доступные олефины с концевой двойной связью;

возрастает максимальный выход целевого продукта с 84 до 92%

упрощается технология процесса за счет проведения реакции при атмосферном давлении при 20-60оС (прототип 80-120оС, 1-80 атм) и исключения из процесса труднодоступных газообразных агрессивных газов йодистого и бромистого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 3-АЦЕТОКСИТЕТРАГИДРОФУРАНА | 1992 |

|

RU2043347C1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ | 1994 |

|

RU2072341C1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ | 1994 |

|

RU2072342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРАНА | 1991 |

|

RU2015973C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| ПРОИЗВОДНЫЕ ДИГИДРОПИРАНА, ОБЛАДАЮЩИЕ ГЕРБИЦИДНОЙ АКТИВНОСТЬЮ | 1992 |

|

RU2030413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И МАГНИТОУПРУГИЙ ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1992 |

|

RU2073856C1 |

| СТИМУЛЯТОРЫ ЖЕЛЧЕОТДЕЛЕНИЯ И МОТОРНОЙ ФУНКЦИИ КИШЕЧНИКА У ЖИВОТНЫХ | 1994 |

|

RU2056845C1 |

| Способ получения антиоксиданта для каучуков | 1990 |

|

SU1775408A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2093531C1 |

Использование: в синтезе бета-замещенных тетрагидрофуранов растворителей для труднорастворимых полимеров (полихлорвинила, поливинилдихлорида). Сущность изобретения: продукт 3-алкил-2,5-дигидрофураны. Реагент 1: олефин с концевой двойной связью гексен-1, гептен-1, октен-1. Реагент 2: формальдегид. Условия реакции: в среде трифторуксусной кислоты при 20 60°С и молярном соотношении олефина и формальдегида, равном (1 2) (1 3). Указанные реагенты, атмосферное давление, невысокая температура и отсутствие газообразных и агрессивных веществ (иодида и бромиды водорода) упрощают процесс и повышают выход целевых веществ до 92% 1 з.п.ф-лы.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4476332, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-09-10—Публикация

1992-12-14—Подача