Изобретение относится к вентиляции и может быть использовано для активного экранирования и удаления газов, аэрозолей и испарений, образующихся в процессе гальванохимической обработки и горячей промывки деталей погружением на автоматизированных (автоматических) и механизированных линиях гальванопокрытий и очистки.

Известна установка для гальванохимической обработки и горячей промывки, содержащая ванны с грузоопорами и бортовыми вентиляционными отсосами, приспособление для размещения обрабатываемых деталей с транспортными кронштейнами и устройством для передачи питающего напряжения, транспортер с грузозахватами и реверсивными приводами для горизонтального и вертикального перемещения приспособления для размещения обрабатываемых деталей [1]

Недостатком известной установки является сравнительно большие затраты на удаление газов, аэрозолей и испарений с поверхности зеркала ванн гальванохимической обработки и горячей промывки.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является установка для гальванохимической обработки и горячей промывки, содержащая стойки загрузки-выгрузки, сушильную камеру, ванны с грузоопорами, бортовыми вентиляционными отсосами и крышками с механизмами открывания-закрывания, приспособление для размещения обрабатываемых деталей с транспортными кронштейнами, устройством экранирования газов, аэрозолей и испарений, выполненными в виде частично замкнутого с торцевых сторон Λ -образного профиля из инертного материала и устройством для передачи питающего напряжения, выполненным в виде по крайней мере одной электропроводной штанги, транспортер с грузозахватами, реверсивными приводами для горизонтального и вертикального перемещения приспособления для размещения обрабатываемых деталей и с датчиками положения, датчики загрузки приспособлений для размещения обрабатываемых деталей в ванны и пульт управления [2]

Известная установка, выбранная в качестве прототипа, имеет сравнительно высокие затраты на удаление образующихся в процессе обработки газов, аэрозолей и испарений, в частности, для ванн, имеющих большие (до 2 и более метров) габариты по ширине.

Кроме того, реализация известной установки приводит к повышенному (при обеспечении соответствующего качества удаления выделений ванн) уносу жидкой обрабатывающей среды ванн гальванохимической обработки и горячей промывки.

Новый технический результат заключается в сокращении объемного расхода воздуха на бортовые отсосы ванн и количества выносимой бортовыми отсосами жидкой среды ванн гальванохимической обработки и горячей промывки.

Он достигается тем, что установка для гальванохимической обработки и горячей промывки, содержащая ванны с грузоопорами, бортовыми вентиляционными отсосами и крышками с механизмами открывания-закрывания, приспособление для размещения обрабатываемых деталей с транспортными кронштейнами, устройством экранирования газов, аэрозолей и испарений, выполненными в виде замкнутого с торцовых сторон Λ -образного профиля из инертного материала и устройством для передачи питающего напряжения, выполненным в виде по крайней мере одной электропроводной штанги, транспортер с грузозахватами, реверсивными приводами для горизонтального и вертикального перемещения приспособления для размещения обрабатываемых деталей и с датчиками положения, датчики загрузки приспособлений для размещения обрабатываемых деталей в ванны и пульт управления, согласно изобретению снабжена расположенным у торцовой стенки каждой из ванн гальванохимической обработки и горячей промывки трубопроводом с исполнительным механизмом для подачи воздушно-газовой среды и размещенным в верхней части устройства экранирования газов, аэрозолей и испарений коллектором с элементами формирования струй воздушно-газовой среды, при этом коллектор установлен с возможностью контактирования с трубопроводом посредством размещенных соответственно на их торцевых поверхностях разъемных элементов.

Причем в качестве воздушно-газовой среды используются сжатый воздух или очищенные выделения соответствующих ванн.

Исполнительный механизм для подачи воздушно-газовой среды выполнен в виде электромагнитного пневмораспределителя или безмасляной воздуходувки.

Коллектор с элементами формирования струй воздушно-газовой среды выполнен Г-образной формы из коррозионно-стойкого материала, например титана, с пазами в части, размещаемой внутри устройства экранирования газов, аэрозолей и испарений.

Разъемные элементы выполнены в виде усеченных в своей верхней части конусов из коррозионно-стойкого материала, например титана, контактная поверхность, по крайней мере конуса, соединенного с коллектором, выполнена с упругим элементом, например, сильфоном или покрыта резиной.

В качестве коллектора с элементами формирования струй воздушно-газовой среды используется непосредственно электропроводная штанга, выполненная в виде соответствующей формы трубопровода с пазами.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемая установка отличается от известной тем, что она снабжена расположенным у торцевой стенки каждой из ванн гальванохимической обработки и горячей промывки трубопроводом с исполнительным механизмом для подачи воздушно-газовой среды и размещенным в верхней части устройства экранирования газов, аэрозолей и испарений коллектором с элементами формирования струй воздушно-газовой среды, при этом коллектор установлен с возможностью контактирования с трубопроводом посредством размещенных соответственно на их торцевых поверхностях разъемных элементов, а также видом воздушно-газовой среды, исполнительного механизма для ее подачи, выполнением коллектора с элементами формирования струй воздушно-газовой среды, исполнением разъемных элементов и применением электропроводной штанги. Таким образом, заявляемая установка соответствует критерию изобретения "новизна".

Известны технические решения [3] в которых используются бортовые отсосы с передувкой.

Однако данная реализация не допускает или делает очень затруднительным их использование на автоматизированных (автоматических) и механизированных линиях гальванопокрытий и очистки, а кроме того, приводит к сравнительно большим энергетическим затратам, обусловленным открытым зеркалом ванн. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "существенные отличия".

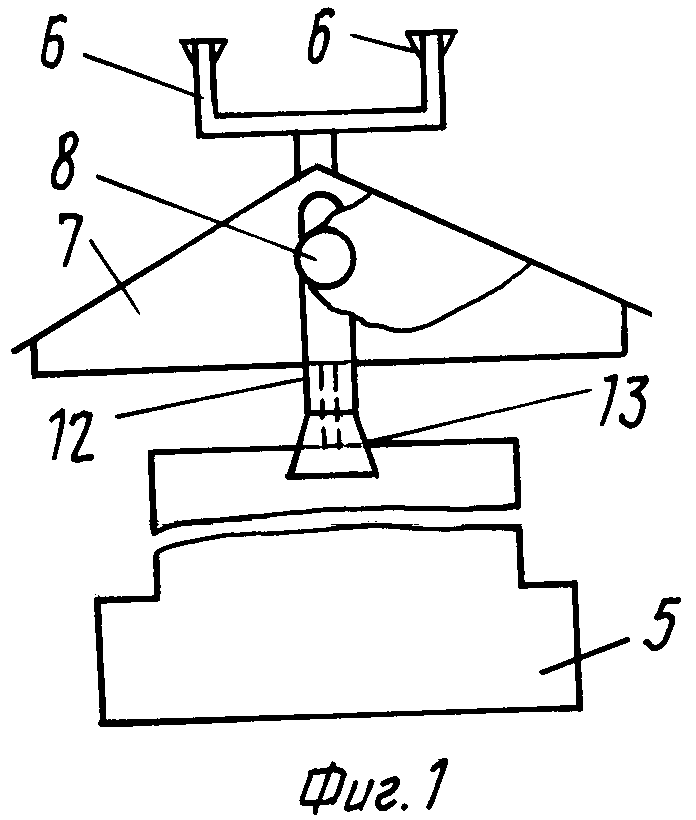

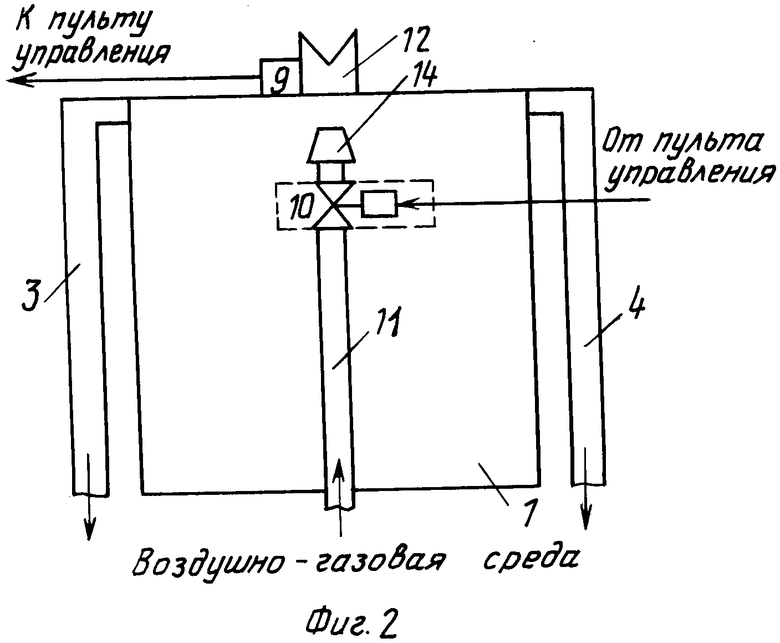

На фиг. 1 и 2 изображена установка для гальванохимической обработки и горячей промывки, вид с торцовой стороны ванны, с локальным вырезом, ванная не загружена приспособлением для размещения обрабатыаемых деталей; на фиг.2 то же, ванна загружена приспособлением для размещения обрабатываемых деталей.

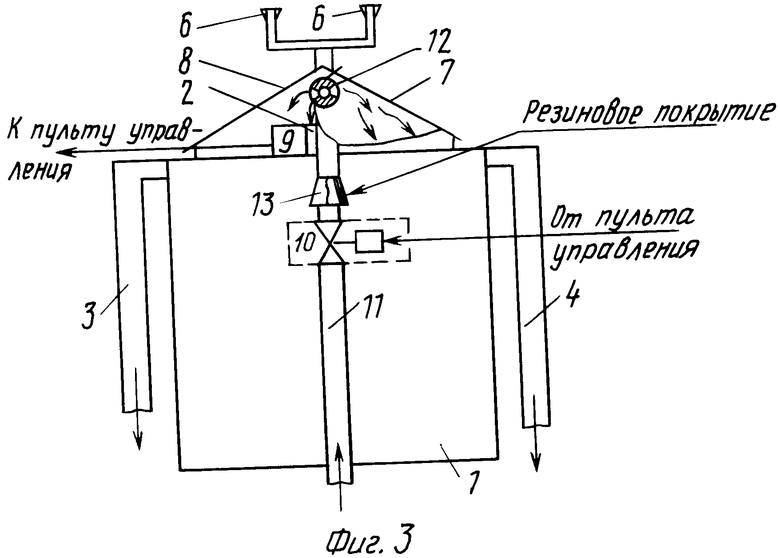

Установка для гальванохимической обработки и горячей промывки содержит ванны 1 с грузоопорами 2 соответствующего обработке вида, бортовыми вентиляционными отсосами 3 и 4 и крышками для укрытия обрабатывающей среды с механизмами открывания-закрывания, приспособление для размещения обрабатываемых деталей 5 с транспортными кронштейнами 6, устройством экранирования газов, аэрозолей и испарений, выполненным в виде замкнутого с торцовых сторон Λ -образного профиля (экрана) 7 из инертного материала, например титана, и устройством для передачи питающего напряжения, выполненным в виде электропроводной штанги 8, транспортер с грузозахватами и реверсивными приводами для горизонтального и вертикального перемещения приспособления для размещения обрабатываемых деталей 5 и с датчиками положения, датчики 9 загрузки приспособлений для размещения обрабатываемых деталей 5 и пульт управления.

Каждая из ванн 1 снабжена исполнительным механизмом (ИМ) 10 для подачи воздушно-газовой среды, расположенным на трубопроводе 11.

Устройство экранирования газов, аэрозолей и испарений снабжено расположенным в верхней его части и жестко соединенным с его торцовыми сторонами коллектором 12 с элементами формирования струй воздушно-газовой среды, сочленяемым (расчленяемым), по крайней мере по одной из своих торцовых сторон, в процессе загрузки (разгрузки) ванны 1, с трубопроводом 11 с ИМ 10, с помощью разъемных элементов, расположенных на торцовых поверхностях коллектора 12 и трубопровода 11 соответственно и выполненных в виде усеченных в своей верхней части конусов 13 и 14 из титана.

Коллектор 12 имеет Г-образную (в общем случае П-образную) форму и выполнен в виде трубопровода из инертного материала, например, титана, с выфрезерованными в нем пазами в части, размещаемой внутри устройства экранирования газов, аэрозолей и испарений.

В качестве коллектора 12 в установке может быть использована и штанга 8 указанных выше формы и исполнения.

Установка работает следующим образом.

В исходном состоянии в ванне 1 отсутствует приспособление для размещения обрабатываемых деталей 5, в связи с чем на выходе датчика 9 отсутствует сигнал, поступающий на соответствующий вход пульта управления, ИМ 10 находится в выключенном состоянии, крышка ванны 1, выполненная в виде, например, двух створок в виде гармошек, закрыта, а образующееся незначительное количество испарений с поверхности зеркала ванны 1 удаляется отсосами 3 и 4.

После останова транспортера с грузозахватами с приспособлением для размещения обрабатываемых деталей 5 у позиции ванны 1, на выходе датчика положения транспортера появляется сигнал, поступающий на соответствующий вход пульта управления, по которому последний сигналами с соответствующих своих выходов обеспечивает открывание створок крышки с помощью соответствующих механизмов.

При этом створки крышки находятся в максимально сжатом состоянии (в данном случае)

После этого по сигналу с пульта управления транспортером производится загрузка приспособления для размещения обрабатываемых деталей 5 в ванну 1, по окончании которой (см. фиг.2), на выходе датчика 9 появляется сигнал, поступающий на соответствующий вход пульта управления, по которому с соответствующего выхода последнего выдается управляющий сигнал, поступающий на ИМ 10.

В процессе загрузки приспособления для размещения обрабатываемых деталей 5 в ванну 1 его штанга 8 попадает в грузоопоры 2, а коллектор 12, через конус 13, внутренняя поверхность которого покрыта резиной (в данном случае), сочленяется с трубопроводом 11 через конус 14, обеспечивая, тем самым, надежное, учитывая вес приспособления для размещения обрабатываемых деталей 5 и незначительное (порядка 0,05 МПа) давление воздушно-газовой среды, соединение коллектора 12 и трубопровода 11.

После выдачи управляющего сигнала на ИМ 10 последний открывается, обеспечивая тем самым подачу воздушно-газовой среды (например сжатого воздуха) во внутреннюю полость замкнутого с торцовых сторон Λ -образного экрана 7 и эффективное удаление газов, аэрозолей и испарений с поверхности зеркала ванны 1 ее бортовыми отсосами 3 и 4, при минимальных энергетических затратах и различной ширине ванны 1.

По окончании процесса обработки деталей 5 в ванне 1 и последующего перемещения (или нахождения) транспортера с грузозахватами у ее позиции, снимается ранее выданный сигнал на ИМ 10 с соответствующего выхода пульта управления, в связи с чем ИМ 10 отключается и подача сжатого воздуха в коллектор 12 прекращается.

Далее производится выгрузка приспособления для размещения обрабатываемых деталей 5 из ванны 1, по окончании которой сигналами с соответствующих выходов пульта управления на соответствующие механизмы производится закрывание створок крышки.

Установка готова для проведения обработки следующего приспособления для размещения обрабатываемых деталей 5.

Таким образом, заявляемая установка для гальванохимической обработки и горячей промывки по сравнению с известной, выбранной в качестве прототипа, позволяет значительно (в 2-3 раза) уменьшить объемный расход воздуха на бортовые отсосы на автоматизированных (автоматических) линиях гальванопокрытий и очистки; сократить (не менее, чем на 50-100%) количество выносимой бортовыми отсосами жидкой обрабатывающей среды ванн.

Реализация предлагаемой установки довольно проста, не встречает принципиальных затруднений и может быть осуществлена силами большинства из предприятий приборо- и машиностроения.

Изобретение относится к гальванотехнике, в частности, к установкам для гальванохимической обработки и горячей промывки, и используется для активного экранирования и удаления газов, аэрозолей и испарений от ванн. Новым в установке является то, что каждая из ванн гальванохимической обработки и горячей промывки снабжена трубопроводом с исполнительным механизмом для подачи воздушно-газовой среды и размещенным в верхней части устройства экранирования газов, аэрозолей и испарений коллектором с элементами формирования струй воздушно-газовой среды, при этом коллектор установлен с возможностью контактирования с трубопроводом посредством размещенных соответственно на их торцовых поверхностях разъемных элементов. Новым также является вид воздушно-газовой среды, исполнительного механизма для ее подачи, выполнение коллектора, разъемных элементов и применение устройства для передачи питающего напряжения. Такое конструктивное выполнение позволяет сократить объемный расход воздуха на бортовые отсосы ванн и количества выносимой бортовыми отсосами жидкой среды ванн гальванохимической обработки и горячей промывки. 5 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гибкие автоматизированные гальванические линии | |||

| Справочник | |||

| Под ред | |||

| Зубченко В.Л | |||

| М.: Машиностроение, 1989, с.282 и 283, рис.1 в. | |||

Авторы

Даты

1995-09-10—Публикация

1992-08-18—Подача