Изобретение относится к швейному машиностроению и может быть использовано для управления швейной машиной.

Цель изобретения - повышение эффективности управления.

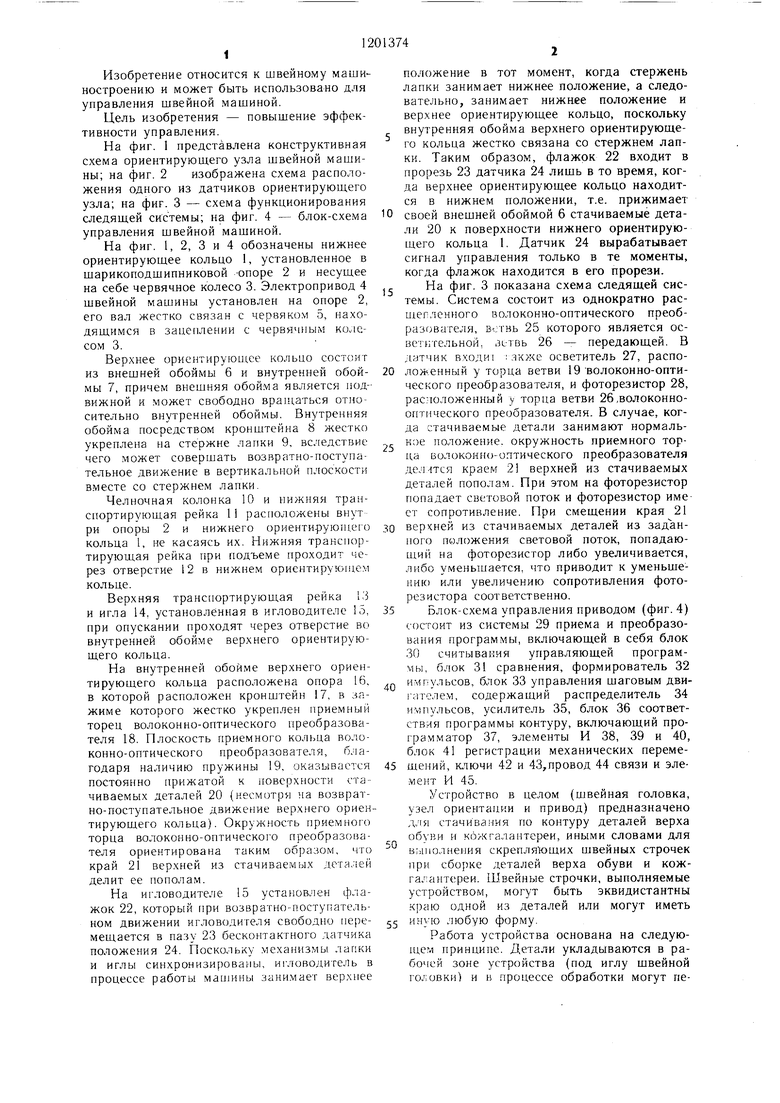

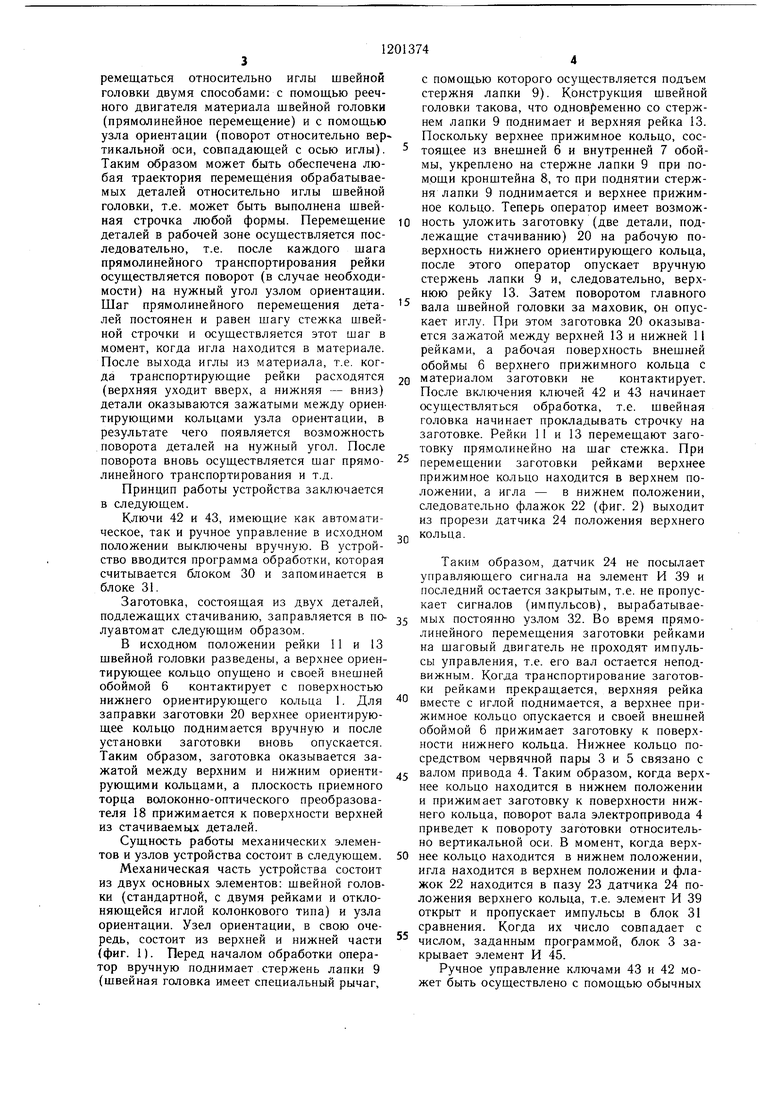

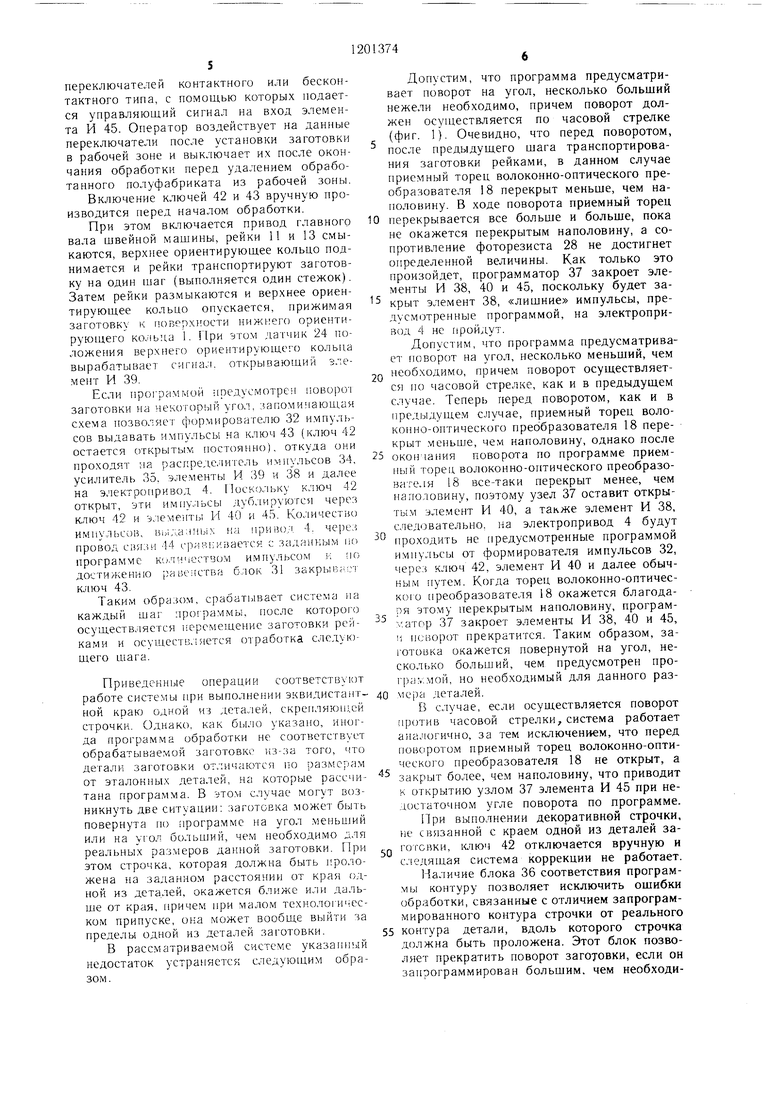

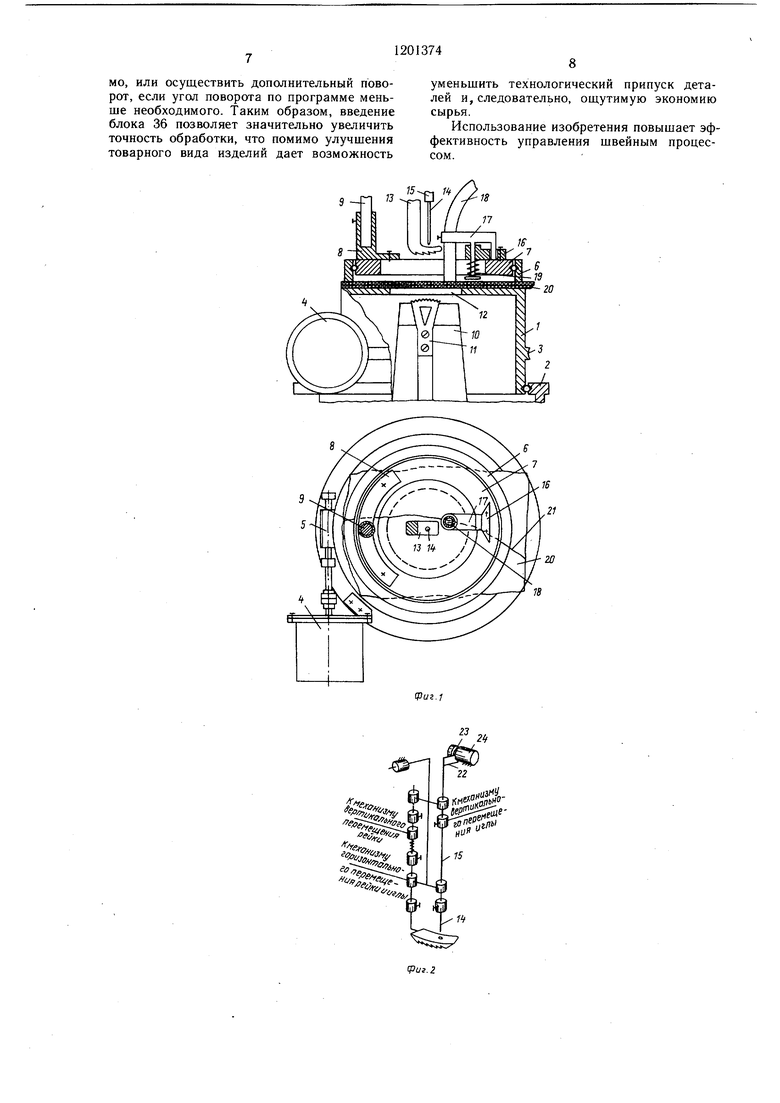

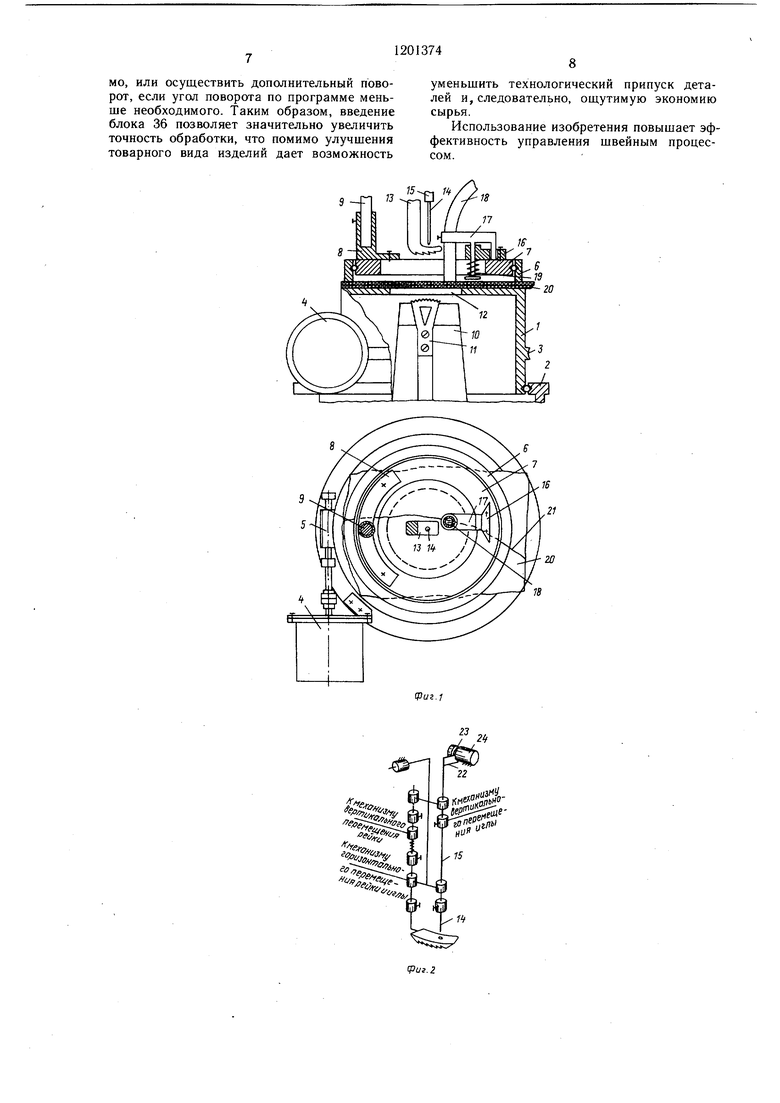

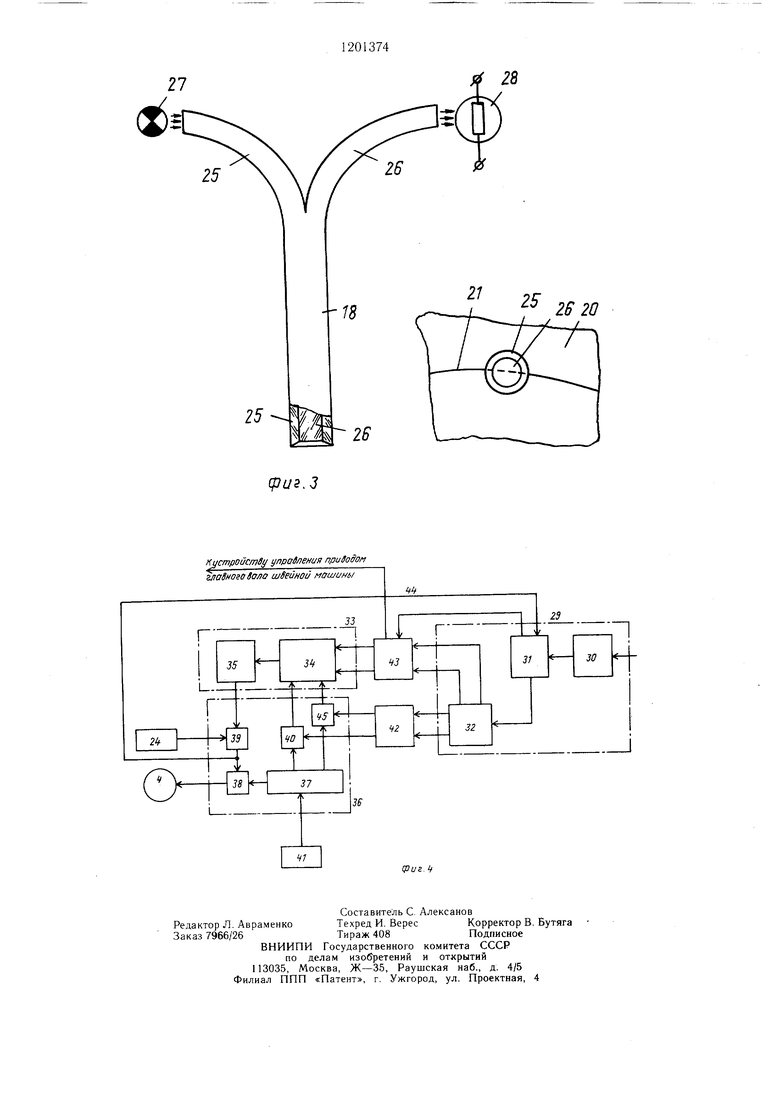

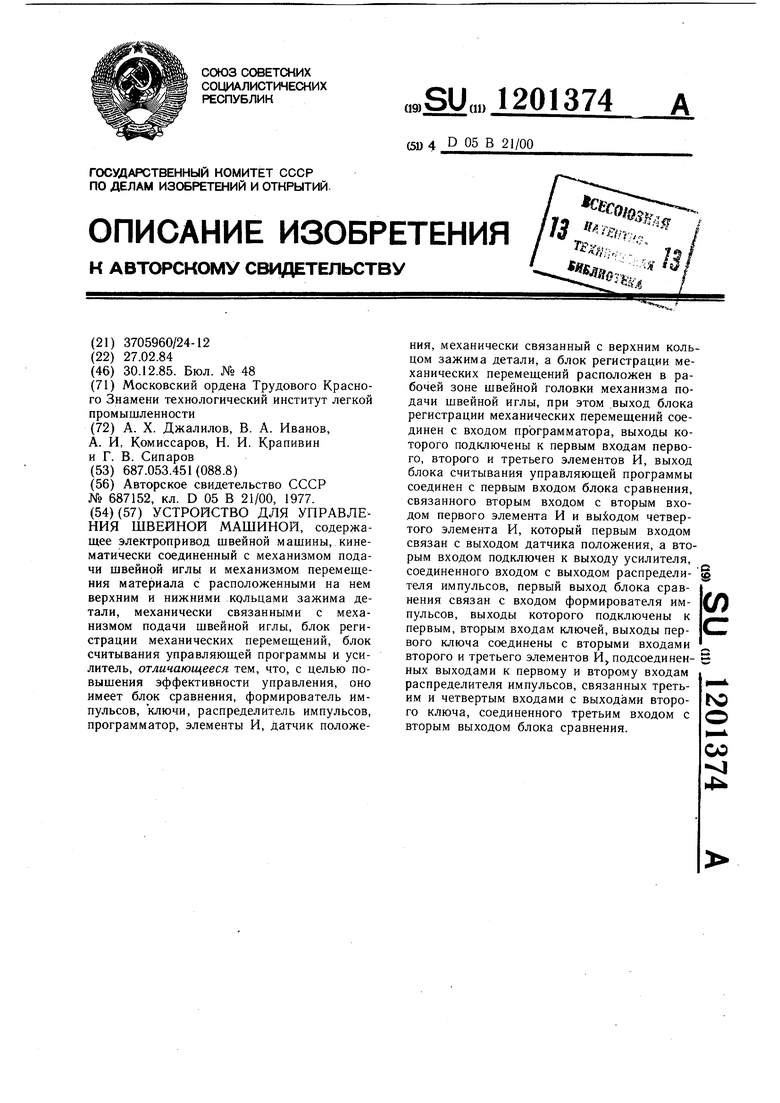

На фиг. 1 представлена конструктивная схема ориентируюш,его узла швейной машины; на фиг. 2 изображена схема расположения одного из датчиков ориентируюшего узла; на фиг. 3 - схема функционирования следяшей системы; на фиг. 4 - блок-схема управления швейной машиной.

На фиг. 1, 2, 3 и 4 обозначены нижнее ориентирующее кольцо 1, установленное в шарикоподшипниковой -опоре 2 и несушее на себе червячное колесо 3. Электропривод 4 швейной машины установлен на опоре 2, его вал жестко связан с червяком 5, находяшимся в зацеплении с червяч}1ым колесом 3.

Верхнее ориентирующее кольцо состоит из внешней обоймы 6 и внутренней обоймы 7, причем внешняя обойма является подвижной и может свободно вращаться относительно внутренней обоймы. Внутренняя обойма посредством кронштейна 8 жестко укреплена на стержне лапки 9, вследствие чего может совершать возвратно-поступательное движение в вертикальной плоскости вместе со стержнем лапки.

Челночная колонка 10 и нижняя транспортируюшая рейка 11 расположены внут ри опоры 2 и нижнего ориентируюпито кольца 1, не касаясь их. Нижняя транспортируюшая рейка при подъеме проходит через отверстие 12 в нижнем ориентирующем кольце.

Верхняя транспортирующая рейка 13 и игла 14, установленная в игловодителе 15, при опускании проходят через отверстие во внутренней обойме верхнего ориентируюшего кольца.

На внутренней обойме верхнего ориентируюшего кольца расположена опора 16, в которой расположен кронштейн 17, в зажиме которого жестко укреплен приемный торец волоконно-оптического преобразователя 18. Плоскость приемного кольца волоконно-оптического преобразователя, благодаря наличию пружины 19, оказывается постоянно прижатой к поверхности стачиваемых деталей 20 (несмотря на возвратно-поступательное движение верхнего ориентируюшего кольца). Окружность приемного торца волоконно-оптического преобразователя ориентирована таким образом, что край 21 верхней из стачиваемых детя, делит ее пополам.

На игловодителе 15 установлен флажок 22, который при возвратно-поступательном движении игловодителя свободно перемешается в пазу 23 бесконтактного датчика положения 24. Поскольку механизмы лапки и иглы синхронизированы, игловодитеЛь в процессе работы машины зани.мает верхнее

положение в тот момент, когда стержень лапки занимает нижнее положение, а следовательно, занимает нижнее положение и верхнее ориентируюшее кольцо, поскольку внутренняя обойма верхнего ориентирующего кольца жестко связана со стержнем лапки. Таким образом, флажок 22 входит в прорезь 23 датчика 24 лишь в то время, когда верхнее ориентирующее кольцо находится в нижнем положении, т.е. прижимает

0 своей внешней обоймой 6 стачиваемые детали 20 к поверхности нижнего ориентируюшего кольца 1. Датчик 24 вырабатывает сигнал управления только в те моменты, когда флажок находится в его прорези.

На фиг. 3 показана схема следящей системы. Система состоит из однократно раси епленного волоконно-оптического преобразователя, ветвь 25 которого является осветительной, i3L-TBb 26 - передающей. В датчик ВХОДИ1 ;лкже осветитель 27, расположенный у торца ветви 19 волоконно-оптического преобразователя, и фоторезистор 28, расположенный у торца ветви 26.волоконнооптического преобразователя. В случае, когда стачиваемые детали занимают нормальJ ное положение, окружность приемного торца волоконно-оптического преобразователя де..а-1тся краем 2 верхней из стачиваемых деталей пополам. При этом на фоторезистор попадает световой поток и фоторезистор имеет сопротивление. При смещении края 21

0 верхней из стачиваемых деталей из заданного положения световой поток, попадающий на фоторезистор либо увеличивается, либо уменьшается, что приводит к уменьшению или увеличению сопротивления фоторезистора соответственно.

Блок-схема управления приводом (фиг. 4) состоит из системы 29 приема и преобразования программы, включающей в себя блок 30 считывания управляющей программы, блок 31 сравнения, формирователь 32 импульсов, блок 33 управления шаговым дви|-.:1телем, содержащий распределитель 34 импульсов, усилитель 35, блок 36 соответствия программы контуру, включающий программатор 37, элементы И 38, 39 и 40, блок 41 регистрации механических переме5 шений, ключи 42 и 43,провод 44 связи и элемент И 45.

Устройство в целом (швейная головка, узел ориентации и привод) предназначено для стачивания по контуру деталей верха обуви и кожгалантереи, иными словами для вьп1олне 1ия скрепляющих швейных строчек при сборке деталей верха обуви и кожга.пантереи. Швейные строчки, выполняемые устройством, могут быть эквидистантны краю одной из деталей или могут иметь ин}-ю любую форму.

Работа устройства основана на следующего принципе. Детали укладываются в рабочей зоне устройства (под иглу швейной го.;овки) и н процессе обработки могут перемещаться относительно иглы швейной головки двумя способами: с помощью реечного двигателя материала швейной головки (прямолинейное перемешение) и с помощью узла ориентации (поворот относительно вертикальной оси, совпадающей с осью иглы). Таким образом может быть обеспечена любая траектория перемещения обрабатываемых деталей относительно иглы щвейной головки, т.е. может быть выполнена щвейная строчка любой формы. Перемещение деталей в рабочей зоне осуществляется последовательно, т.е. после каждого шага прямолинейного транспортирования рейки осуществляется поворот (в случае необходимости) на нужный угол узлом ориентации. Шаг прямолинейного перемещения деталей постоянен и равен шагу стежка швейной строчки и осуществляется этот шаг в момент, когда игла находится в материале. После выхода иглы из материала, т.е. когда транспортирующие рейки расходятся (верхняя уходит вверх, а нижняя - вниз) детали оказываются зажатыми между ориентирующими кольцами узла ориентации, в результате чего появляется возможность поворота деталей на нужный угол. После поворота вновь осуществляется шаг прямолинейного транспортирования и т.д. Принцип работы устройства заключается в следующем. Ключи 42 и 43, имеющие как автоматическое, так и ручное управление в исходном положении выключены вручную. В устройство вводится программа обработки, которая считывается блоком 30 и запоминается в блоке 31. Заготовка, состоящая из двух деталей. подлежащих стачиванию, заправляется в полуавтомат следующим образом. В исходном положении рейки 11 и 13 швейной головки разведены, а верхнее ориентирующее кольцо опущено и своей внешней обоймой 6 контактирует с поверхностью нижнего ориентирующего кольца 1. Для заправки заготовки 20 верхнее ориентирующее кольцо поднимается вручную и после установки заготовки вновь опускается. Таким образом, заготовка оказывается зажатой между верхним и нижним ориентирующими кольцами, а плоскость приемного торца волоконно-оптического преобразователя 18 прижимается к поверхности верхней из стачиваемых деталей. Сущность работы механических элементов и узлов устройства состоит в следующем. Механическая часть устройства состоит из двух основных элементов: швейной головки (стандартной, с двумя рейками и отклоняющейся иглой колонкового типа) и узла ориентации. Узел ориентации, в свою очередь, состоит из верхней и нижней части (фиг. 1). Перед началом обработки оператор вручную поднимает стержень лапки 9 (швейная головка имеет специальный рычаг. С помощью которого осуществляется подъем стержня лапки 9). Конструкция швейной головки такова, что одновременно со стержнем лапки 9 поднимает и верхняя рейка 13. Поскольку верхнее прижимное кольцо, состоящее из внешней 6 и внутренней 7 обоймы, укреплено на стержне лапки 9 при помощи кронштейна 8, то при поднятии стержня лапки 9 поднимается и верхнее прижимное кольцо. Теперь оператор имеет возможность уложить заготовку (две детали, подлежащие стачиванию) 20 на рабочую поверхность нижнего ориентирующего кольца, после этого оператор опускает вручную стержень лапки 9 и, следовательно, верхнюю рейку 13. Затем поворотом главного вала швейной головки за маховик, он опускает иглу. При этом заготовка 20 оказывается зажатой между верхней 13 и нижней 11 рейками, а рабочая поверхность внещней обоймы 6 верхнего прижимного кольца с материалом заготовки не контактирует. После включения ключей 42 и 43 начинает осуществляться обработка, т.е. щвейная головка начинает прокладывать строчку на заготовке. Рейки 11 и 13 перемещают заготовку прямолинейно на шаг стежка. При перемещении заготовки рейками верхнее прижимное кольцо находится в верхнем положении, а игла - в нижнем положении, следовательно флажок 22 (фиг. 2) выходит из прорези датчика 24 положения верхнего кольца. Таким образом, датчик 24 не посылает управляющего сигнала на элемент И 39 и последний остается закрытым, т.е. не пропускает сигналов (импульсов), вырабатываемых постоянно узлом 32. Во время прямолиЕ1еиного перемещения заготовки рейками на шаговый двигатель не проходят импульсы управления, т.е. его вал остается неподвижным. Когда транспортирование заготовки рейками прекращается, верхняя рейка вместе с иглой поднимается, а верхнее прижимное кольцо опускается и своей внешней обоймой 6 прижимает заготовку к поверхности нижнего кольца. Нижнее кольцо посредством червячной пары 3 и 5 связано с валом привода 4. Таким образом, когда верхнее кольцо находится в нижнем положении и прижимает заготовку к поверхности нижнего кольца, поворот вала электропривода 4 приведет к повороту заготовки относительно вертикальной оси. В момент, когда верхнее кольцо находится в нижнем положении, игла находится в верхнем положении и флажок 22 находится в пазу 23 датчика 24 положения верхнего кольца, т.е. элемент И 39 открыт и пропускает импульсы в блок 31 сравнения. Когда их число совпадает с числом, заданным программой, блок 3 закрывает элемент И 45. Ручное управление ключами 43 и 42 может быть осуществлено с помощью обычных переключателей контактного или бесконтактного типа, с помощью которых подается управляющий сигнал на вход элемента И 45. Оператор воздействует на данные переключатели после установки заготовки в рабочей зоне и выключает их после окончания обработки перед удалением обработанного полуфабриката из рабочей зоны. Включение ключей 42 и 43 вручную производится перед началом обработки. При этом включается привод главного вала щвейной машины, рейки 11 и 13 смыкаются, верхнее ориентирующее кольцо поднимается и рейки транспортируют заготовку на один шаг (выполняется один стежок). Затем рейки размыкаются и верхнее ориентирующее кольцо опускается, прижимая заготовку к повер.хности нижнего ориентирующего ко.пьца 1. При этом датчик 24 положения верхнего ориентирующего кольца вырабатывает сигнал, открывающий элемент И 39. Если программой цредусмотрен iioBopoi заготовки на некоторый угол, запоминающая схема позволяет срормирователю 32 и.мпульсов выдавать импульсы на ключ 43 (ключ 42 остается открытым постоянно), откуда они проходят на ,;|итель импульсов 34, усилитель 35, элементы И 39 и 38 и далее на электропривод 4. Поскгхтьку ключ 42 открыт, эти им11у;1ьсы дуб.тируются через К.ЛЮЧ 42 и элементы И 40 и 45. Количество импульсов, 1я;-а;и1ы : на припо. 4, че1)ез провод связи 44 ср;-1В1; ается с заданным lio программе к;;Л- чеством импульсом к io достижению |}ане ;ства блок 31 закрыв;:::т ключ 43. Таким образом, срабатывает система на каждый шаг нрограммы, после которого осуществляется неремещ.енис заготовки рсйкарли и осуществ,1иется отработка следующего тага. Приведенные операции соответствуют работе системы при выполнении эквидистантНОИ краю одной из деталей, скрепляюн;,еи строчки. Однако, как 6i)i.40 указано, иногда пр01рамма обработки не соответствует обрабатываемой заготовке из-за того, что детали заготовки отличаются по размерам от эталонных деталей, на которые рассчитана програ.мма. В это.м случае могут возникнуть две ситуации: заготовка может быть повернута по фограмме на угол .меньший или на угол больпшй, чем необходимо для реальных размеров данной заготовки. При этом строчка, которая должна быть проложена на заданном расстоянии от края одной из деталей, окажется ближе или дальше от края, причем при малом технологиг.еском припуске, она может вообще выйти за пределы одной из деталей заготовки. В рассматриваемой системе указанный недостаток устраняется следующим образом. Допустим, что программа предусматривает поворот на угол, несколько больший нежели необходимо, причем поворот должен осуществляется по часовой стрелке (фиг. 1). Очевидно, что перед поворотом, после предыдущего щага транспортирования заготовки рейками, в данном случае приемный торец волоконно-оптического преобразователя 18 перекрыт меньше, чем наполовину. В ходе поворота приемный торец перекрывается все больше и больше, пока не окажется перекрытым наполовину, а сопротивление фоторезиста 28 не достигнет определенной величины. Как только это произойдет, программатор 37 закроет элементы И 38, 40 и 45, поскольку будет закрыт элемент 38, «лишние импульсы, предусмотренные программой, на электропривод 4 не пройдут. Допустим, НТО программа предусматривает поворот на угол, несколько меньший, чем необходимо, причем поворот осуществляется по часовой стрелке, как и в предыдущем случае. Теперь перед поворотом, как и в Г1редыдущем случае, приемный торец волоконно-оптического преобразователя 18 перекрыт .меньше, чем наполовину, однако после окончания поворота по программе приемный торец волоконно-оптического преобразовагеля 18 все-таки перекрыт менее, чем наполовину, поэтому узел 37 оставит открыT-DiM элемент И 40, а также элемент И 38, следовательно, на электропривод 4 будут проходить не предусмотренные программой импульсы от формирователя импульсов 32, че;)ез ключ 42, элемент И 40 и далее обычным путем. Когда торец волоконно-оптическою преобразователя 18 окажется благодаря этому перекрытым наполовину, програм:-,атор 37 закроет элементы И 38, 40 и 45, ii поворот прекратится. Таким образом, заготовка окажется повернутой на угол, несколько больший, чем предусмотрен прогр;|Г.:.мой, но необходимый для данного размера деталей. Ei случае, если осуществляется поворот против часовой стрелки,система работает аналогично, за тем исключением, что перед поворотом приемный торец волоконно-оптического преобразователя 18 не открыт, а закрыт более, чем наполовину, что приводит к открытию узлом 37 элемента И 45 при недостаточном угле поворота по программе. При выполнении декоративной строчки, не связанной с краем одной из деталей загогсвки, ключ 42 отключается вручную и с. едящая система коррекции не работает. Наличие блока 36 соответствия программы контуру позволяет исключить ошибки обработки, связанные с отличием запрограммированного контура строчки от реального контура детали, вдоль которого строчка должна быть проложена. Этот блок позволяет прекратить поворот заготовки, если он запрограммирован большим, чем необходиМО, или осуществить дополнительный поворот, если угол поворота по программе меньше необходимого. Таким образом, введение блока 36 позволяет значительно увеличить точность обработки, что помимо улучшения товарного вида изделий дает возможность

уменьшить технологический припуск деталей и, следовательно, ошутимую экономию сырья.

Использование изобретения повышает эффективность управления швейным процессом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического поворота детали относительно иглы швейной машины | 1977 |

|

SU687152A1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЭЛЕКТРОПРИВОДА ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2043436C1 |

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 1999 |

|

RU2151225C1 |

| ШВЕЙНАЯ МАШИНА ДВУХНИТОЧНОГО СТЕЖКА | 1991 |

|

RU2057220C1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU237577A1 |

| Швейный полуавтомат | 1983 |

|

SU1112075A1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| Устройство для регулирования геометрической формы строчки на швейной машине | 1982 |

|

SU1390271A1 |

| Устройство для автоматической подачи и ориентирования плоских заготовок верха обуви на швейной машине | 1990 |

|

SU1759967A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ШВЕЙНОЙ МАШИНОЙ, содержащее электропривод швейной машины, кинематически соединенный с механизмом подачи швейной иглы и механизмом перемешения материала с расположенными на нем верхним и нижними кольцами зажима детали, механически связанными с механизмом подачи швейной иглы, блок регистрации механических перемешений, блок считывания управляющей программы и усилитель, отличающееся тем, что, с целью повышения эффективности управления, оно имеет блок сравнения, формирователь импульсов, ключи, распределитель импульсов, программатор, элементы И, датчик положения, механически связанный с верхним кольцом зажима детали, а блок регистрации механических перемещений расположен в рабочей зоне швейной головки механизма подачи швейной иглы, при этом .выход блока регистрации механических перемещений соединен с входом программатора, выходы которого подключены к первым входам первого, второго и третьего элементов И, выход блока считывания управляющей программы соединен с первым входом блока сравнения, связанного вторым входом с вторым входом первого элемента И и выводом четвертого элемента И, который первым входом связан с выходом датчика положения, а вторым входом подключен к выходу усилителя, I соединенного входом с выходом распределителя импульсов, первый выход блока срав(Л нения связан с входом формирователя импульсов, выходы которого подключены к первым, вторым входам ключей, выходы первого ключа соединены с вторыми входами второго и третьего элементов И подсоединенных выходами к первому и второму входам распределителя импульсов, связанных третьГчЭ им и четвертым входами с выходами второго ключа, соединенного третьим входом с вторым выходом блока сравнения. со

27

25

7

1

| Устройство для автоматического поворота детали относительно иглы швейной машины | 1977 |

|

SU687152A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-12-30—Публикация

1984-02-27—Подача