Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам, применяемым для уплотнения балласта под шпалами железнодорожного пути.

Известен подбивочный блок для путевой машины, содержащий раму, устанавливаемую на вертикальных направляющих машины с возможностью перемещения гидроцилиндром, рычаги с подбойками, шарнирно закрепленные на раме и связанные в верхней части между собой гидроцилиндром сжатия разведения подбоек, эксцентриковый вал, установленный в верхней части одного из рычагов и соединенный с корпусом гидроцилиндра сжатия разведения подбоек, и центрирующее устройство, связанное с рычагами.

Техническим эффектом изобретения является улучшение качествам подбивки балласта, повышение надежности блока и снижение уровня шума, создаваемого подбивочным блоком путем применения рычажного центрирующего устройства, элементы которого связаны посредством резинометаллических амортизаторов.

Для достижения этого технического эффекта в подбивочном блоке для путевой машины, содержащем раму, устанавливаемую на вертикальных направляющих машины с возможностью перемещения гидроцилиндром, рычаги с подбойками, шарнирно закрепленные на раме и связанные в верхней части между собой гидроцилиндром сжатия разведения подбоек, эксцентриковый вал, установленный в верхней части одного из рычагов и соединенный с корпусом гидроцилиндра сжатия разведения подбоек, и центрирующее устройство, связанное с рычагами, последнее состоит из наклонно расположенных тяг, несущих резинометаллические элементы на концах, имеющие нелинейную характеристику жесткости, и двуплечего рычага, закрепленного шарнирно средней частью на раме, при этом одни концы тяг соединены с соответствующим рычагом, а другие с соответствующим плечом двуплечего рычага.

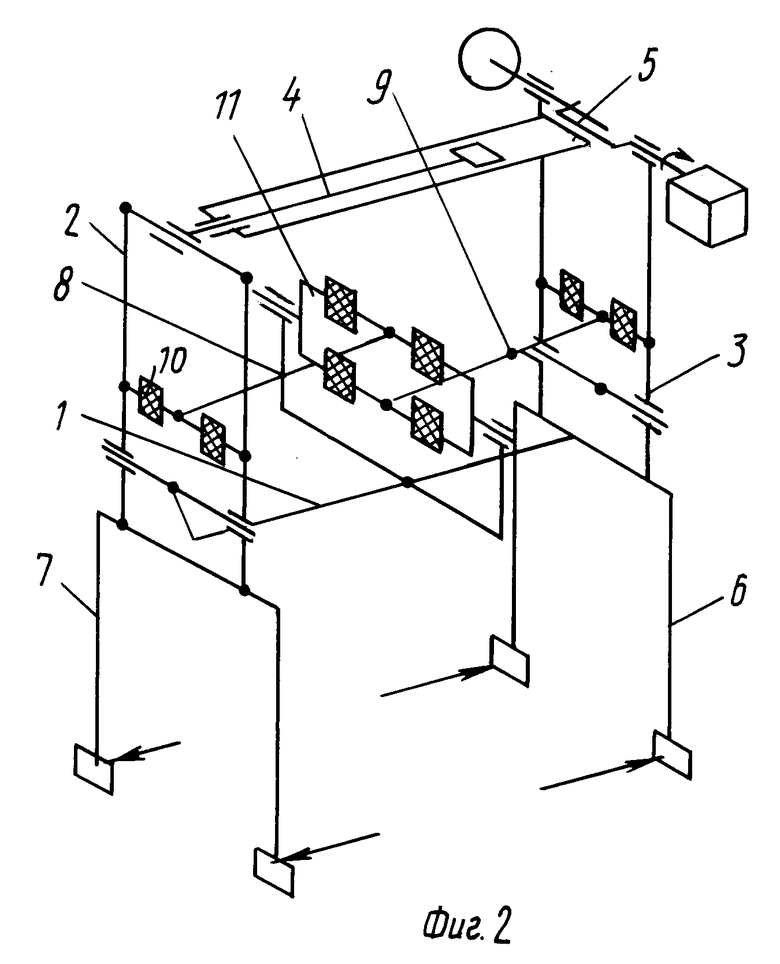

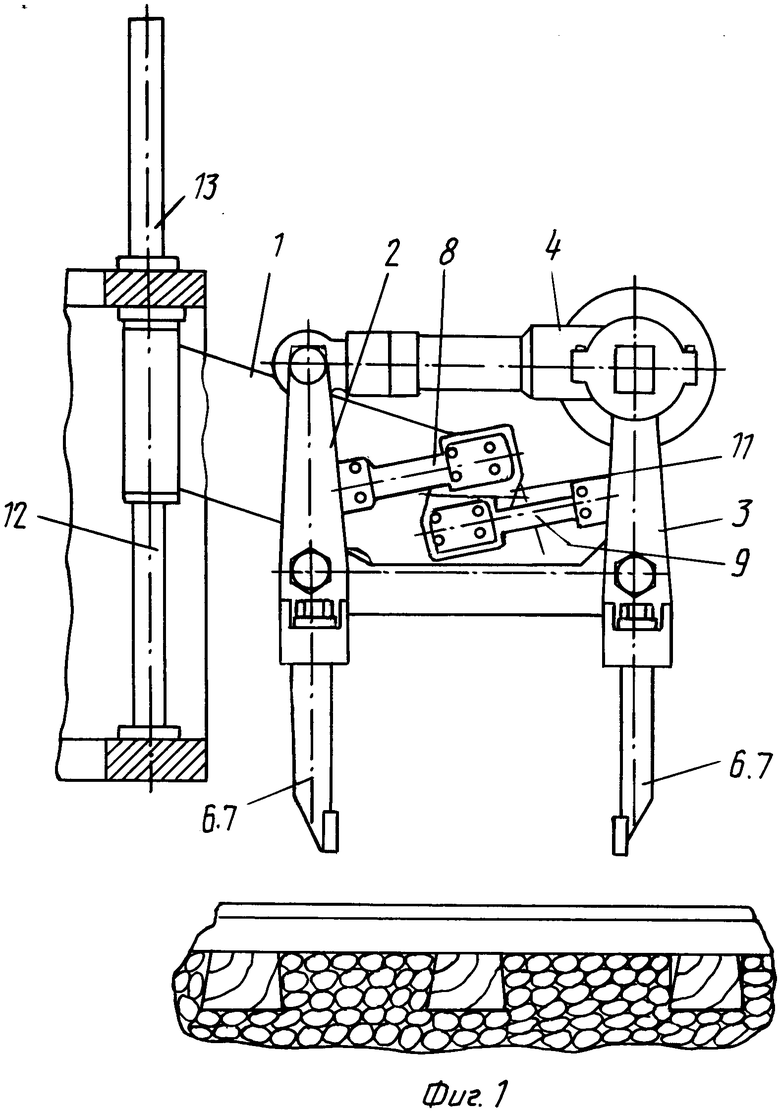

На фиг. 1 изображен подбивочный блок для путевой машины, общий вид; на фиг.2 кинематическая схема подбивочного блока.

Подбивочный блок состоит из рамы 1, рычагов 2 и 3 с подбойками, шарнирно закрепленных на раме 1 и связанных в верхней части между собой гидроцилиндром 4 сжатия-разведения подбоек, эксцентрикового вала 5, установленного в верхней части одного из рычагов и соединенного с корпусом гидроцилиндра 4 сжатия разведения подбоек. Рычаги 2 и 3 с установленными на них подбойками 6 и 7 связаны элементами центрирующего устройства, состоящего из наклонно расположенных тяг 8 и 9, несущих резинометаллические элементы 10 на концах, имеющие нелинейную характеристику жесткости, двуплечего рычага 11, закрепленного шарнирно средней частью на раме 1, при этом концы тяг соединены с соответствующим рычагом, а вторые с соответствующим плечом двуплечего рычага. Вибрация рычагов 2 и 3 с подбойками 6 и 7 задается эксцентриковым валом 5, рама 1 имеет возможность перемещения в вертикальном направлении по направляющим 12 гидроцилиндром 13.

Подбивочный блок работает следующим образом.

При вращении эксцентрикового вала 5 задается вибрация рычагов 2 и 3 с подбойками 6 и 7, при этом в штоковой полости гидроцилиндра 4 находится под давлением 10-12 МПа рабочая жидкость, что обеспечивает взаимную неподвижность штока и корпуса гидроцилиндра 4. Данное состояние подбивочного блока режим холостого хода реализуется при переезде машины от шпалы к шпале.

Рычаги 2 и 3, совершая качательные противоположно направленные движения относительно осей, передают колебательные движения тягам 8 и 9, двуплечему рычагу 11. Геометрическое соотношение длин тяг центрирующего устройства и равенство расстояний от точек соединения тяг 8 и 9 рычагами 2 и 3 до осей их поворота позволяет обеспечить симметричное положение подбивочного блока и не препятствует колебаниям, совершаемым подбойками 6 и 7. При этом допускается некоторая разница в амплитудах колебания рычагов 2 и 3 в пределах линейного участка жесткостной характеристики резинометаллических элементов 10, обусловленная несимметричным распределением инерционных характеристик элементов подбивочного блока.

При торможении машины и остановке ее над очередной шпалой на элементы подбивочного блока действуют инерционные силы, которые при пружинном центрирующем устройстве раскачивают параллелограмм: гидроцилиндры рычаги 2 и 3 с подбойками 6 и 7, препятствуя точной установке подбивочного блока над шпалой. В предлагаемой конструкции любое перемещение одного из рычагов с подбойками передается через центрирующее устройство и вызывает аналогичное по величине, но противоположно по направлению перемещение другого рычага с подбойками. Учитывая достаточно близкие инерционные и геометрические параметры рычагов с подбойками, приложение внешних нагрузок приводит к перекосу механизма в пространстве.

После установки подбивочного блока над шпалой подается команда на опускание и заглубление подбивочного блока в балласт, что осуществляется гидроцилиндром 13, перемещающим подбивочный блок по направляющим 12.

Неравномерность распределения усилий взаимодействия подбоек с балластом приводит к возникновению опрокидывающего момента, который, передаваясь через систему тяг 8 и 9 центрирующего устройства, вызывает на противоположном рычаге действие момента, равного по величине, но противоположного по направлению, что обеспечивает механизму положение, симметричное относительно поперечной плоскости при заглублении подбоек в балласт.

При подаче команды на сведение подбоек 6 и 7 рабочая жидкость под давлением нагнетается в бесштоковую полость гидроцилиндра 4 сжатия-разведения подбоек 6 и 7, происходит выдвижение штока и перемещение рычагов 2 и 3 в противоположных направлениях, чему центрирующее устройство практически не препятствует при равномерном повороте рычагов 2 и 3 с подбойками 6 и 7. В случае неравномерного перемещения рычагов 2 и 3 с подбойками 6 и 7 вследствие неравенства сил, действующих на подбойки 6 и 7, на рычаг, имеющий меньшее перемещение, перераспределяется через центрирующее устройство большая часть усилия от гидроцилиндра 4 сжатия-разведения подбоек 6 и 7, способствуя преодолению сил сопротивления со стороны балласта и обеспечивая его равномерную подачу под шпалу.

При неравномерном перемещении рычагов 2 и 3 вследствие различных эксплуатационных факторов происходит перераспределение усилий между рычагами 2 и 3 посредством описанного центрирующего устройства, резинометаллические элементы которого имеют нелинейную характеристику жесткости, что позволяет при виброколебаниях и равномерном раскрытии рычагов 2 и 3 с подбойками 6 и 7 (рабочие движения) иметь минимальные затраты энергии, а в экстремальных положениях обеспечить безударную и безшумную работу подбивочного блока.

После извлечения подбивочного блока из балласта осуществляется переезд машины к следующей шпале и рабочий цикл повторяется.

Таким образом, предлагаемая конструкция подбивочного блока позволяет обеспечить более равномерную подачу балласта под шпалу, что повышает качество подбивки, за счет наличия нелинейных беззазорных соединений повышается его надежность и снижается уровень шума, создаваемый подбивочным блоком при его работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2016949C1 |

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2111308C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1992 |

|

RU2057830C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1999 |

|

RU2153550C1 |

| Подбивочный блок для уплотнения балласта под шпалами | 1988 |

|

SU1594239A1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2044811C1 |

| Стенд для испытаний элементов подбивочного блока путевой машины | 1982 |

|

SU1073599A1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2084578C1 |

Использование: для уплотнения балласта железнодорожного пути. Сущность изобретения: подбивочный блок содержит раму, установленную на вертикальных направляющих и соединенную с гидроцилиндром вертикального подъема опускания, два рычага 2 и 3, которые в средней части шарнирно прикреплены к раме. Верхние концы рычагов 2 и 3 связаны гидроцилиндром 4 сжатия - разведения подбоек, штоковая и бесштоковая полости которого соединены с гидросистемой машины. В нижней части рычагов установлены подбойки. Центрирующее устройство состоит из двух наклонно расположенных тяг 8 и 9, соединенных одними концами с рычагами 2 и 3, а другими с противоположными концами двуплечего рычага, шарнирно закрепленного на раме, причем на концах тяг установлены резинометаллические элементы с нелинейной характеристикой жесткости. 2 ил.

ПОДБИВОЧНЫЙ БЛОК ДЛЯ ПУТЕВОЙ МАШИНЫ, содержащий раму, устанавливаемую на вертикальных направляющих машины с возможностью перемещения гидроцилиндром, рычаги с подбойками, шарнирно закрепленные на раме и связанные в верхней части между собой гидроцилиндром сжатия-разведения подбоек, эксцентриковый вал, установленный в верхней части одного из рычагов и соединенный с корпусом гидроцилиндра сжатия-разведения подбоек, и центрирующее устройство, связанное с рычагами, отличающийся тем, что центрирующее устройство состоит из наклонно расположенных тяг, несущих резинометаллические элементы на концах, имеющие нелинейную характеристику жесткости, и двуплечего рычага, закрепленного шарнирно средней частью на раме, при этом одни концы тяг соединены с соответствующим рычагом, а другие с соответствующим плечом двуплечего рычага.

| Шпалоподбивочная машина | 1982 |

|

SU1122234A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1992-08-24—Подача