Изобретение относится к кабельной технике, а именно к устройствам для изготовления многожильных плоских кабелей из отдельных изолированных проводов.

Известно устройство для изготовления многожильных плоских кабелей (авт. св. N 1462672), содержащее отдатчик изолированных проводов, узел периодической контактно-тепловой сварки, узел охлаждения и приемно-тяговый механизм. Узел контактно-тепловой сварки выполнен в виде вращающихся роликов, нагретых до температуры плавления изоляции, при этом на одном из роликов выполнена прямоугольная площадка, которая обеспечивает получение на плоском кабеле несваренных участков. Недостатком данного устройства является то, что при соприкосновении нагретых роликов с изоляцией проводов возможна их деформация, а также сложность перехода на формирование чередующихся длин сварных участков и пропусков без разборки и сборки узла сварки для замены ролика, а применение контактно-тепловой сварки ведет к выбросу в атмосферу вредных веществ и газов.

Известно также устройство для изготовления многожильных плоских кабелей (авт. св. СССР N 1049986), содержащее отдатчик изолированных проводов, узел периодической контактно-тепловой сварки с нагревателями и приспособлением, защищающим изолированные провода от нагрева, узел охлаждения и приемно-тяговый механизм, кроме того, узел нагрева выполнен в виде параллельно установленных плоских нагревателей, защитное приспособление выполнено в виде установленных с внешней стороны от нагревателей направляющих штанг, на каждой из которых подвижно установлены кронштейны, кинематически связанные с приводом спуска-подъема при помощи оси, на которой подвижно установлены заслонки, кинематически связанные с электромагнитным приводом возвратно-поступательного перемещения. Недостатком данного устройства является незначительная технологическая гибкость процесса изготовления плоских кабелей по длине, громоздкость устройства, сложность регулирования температурного режима сварки, а также экологические проблемы утилизации выбрасываемых вентиляцией веществ и газов, невозможность подготовки концов жгута к монтажу.

Наиболее близким по технической сущности к предлагаемому является устройство, указанное в способе изготовления многожильных плоских жгутов, содержащее отдатчик изолированных проводов, узел их периодической сварки, узел резки жгута с парой расположенных друг над другом ножей и узел его протяжки с приводом [1] Недостатком данного устройства является невозможность подготовки концов жгута.

Цель изобретения расширение технологических возможностей путем обеспечения на устройстве совмещения операций резки жгута и подготовки его концов.

Достигается это тем, что устройство для изготовления многожильных плоских жгутов дополнительно содержит тянущий узел, расположенный после узла резки и выполненный в виде двух расположенных один над другим фрикционных роликов, один из которых связан с приводом вращения, а другой выполнен с возможностью вертикального перемещения, узел протяжки жгута выполнен в виде, по крайней мере, двух фрикционных роликов, а их привод выполнен шаговым, узел резки выполнен с возможностью возвратно-поступательного перемещения и дополнительно содержит две пары надрезающих ножей, расположенных на необходимом расстоянии по обе стороны указанной пары, при этом один из каждой пары надрезающих ножей подпружинен.

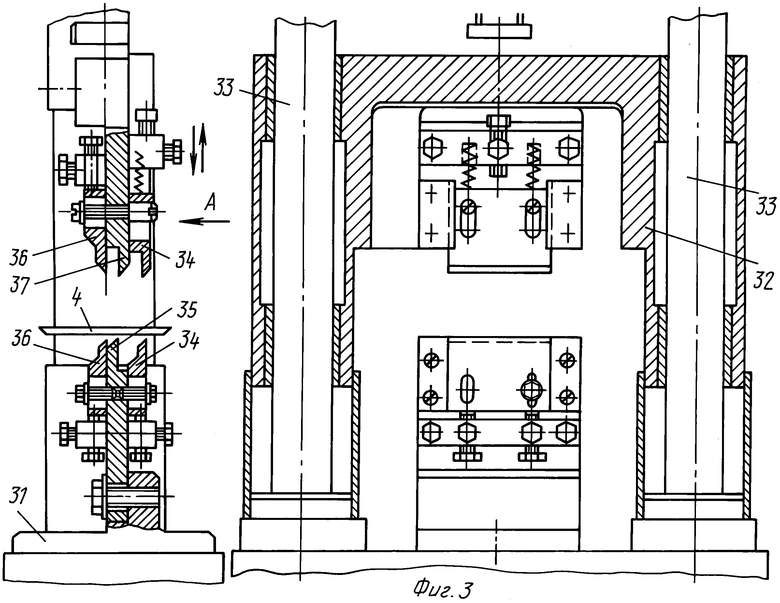

На фиг. 1 дана схема устройства для изготовления многожильных плоских жгутов; на фиг. 2 схема тягового механизма; на фиг. 3 эскиз механизма резки и подготовки концов жгута.

Устройство содержит отдатчик изолированных проводов 1, устройство ориентации 2, направляющие ролики 3, 5, 7, провода 4, компенсирующие и прижимные ролики 6, 8, 10, ультразвуковой концентратор-инструмент 9, опорный столик 11, тяговый механизм 12, направляющий лоток 13, механизм резки и подготовки концов жгута 14, дополнительное роликовое устройство 15, тянущий ролик 16 с приводом и лоток 17, фторопластовые пластины 18 и 19, расположенные на опорном столике 11 и рабочей поверхности ультразвукового концентратора-инструмента 9 для улучшения качества сварки за счет предохранения поверхности изоляции проводов от перегрева. Тяговый механизм содержит пневмоцилиндр 21, зубчатую рейку 22, прижимные ролики 23, приводной ролик с шестерней 24, промежуточную шестерню 25, микрометрические винты 26 и упоры 27 для регулировки длины шага перемещения жгута.

Механизм резки и подготовки концов жгута содержит кронштейн 31, подвижный корпус 32, направляющие 33, ножи надрезки изоляции проводов 34, 36, ножи отрезки жгута в размер 35, 37.

Устройство работает следующим образом. Отдельные изолированные провода 4 пропускаются с катушек отдатчика проводов 1 через устройство ориентации 2, направляющие ролики 3, 5, 7, компенсирующие и прижимные ролики 6, 8, 10 на опорный столик 11, и в ручном режиме производится сварка жгута с необходимым шагом с помощью ультразвукового концентратора-инструмента 9 при пропускании жгута через тяговый механизм 12, направляющий лоток 13, механизм резки 14 и тянущий ролик 16 до заданной длины, определяемой размером от режущего ножа 35 до включения механизма резки 14, подвижный корпус 32 перемещается вниз и разрезает провода 4 ножами 35, 37, одновременно надрезая изоляцию проводов слева и справа от линии ножами 34 и 36.

Далее включается привод перемещения узла резки и подготовки проводов 14, и узел перемещается вправо, надснимая изоляцию с концов жгута, удерживаемого роликами тягового механизма 12 и ультразвуковым концентратором-инструментом 9, в момент процесса сварки с одновременным прижатием им проводов жгута; одновременно срабатывает дополнительная пара фрик- ционных роликов 15 и 16, при этом, опускаясь, ролик 15 прижимает провода жгута 4 на определенное расстояние, надснимая изоляцию с концов проводов, справа от отрезных ножей 35, 37, подвижный корпус 32 поднимается, освобождает жгут, удаляемый вращающимися роликами 15 и 16, а механизм резки 14, с разведенными ножами, перемещается в исходную позицию влево, одновременно все механизмы занимают исходные позиции, и цикл повторяется в автоматическом режиме до полного использования проводов на катушках отдатчика. В автоматическом режиме все технологические операции выполняются по установленной программе автоматически.

Процесс сварки жгута в автоматическом режиме. При включении автоматического режима провода 4 перемещаются вдоль опорного столика 11 с шагом, длина которого задается микрометрическими винтами с точностью до ± 0,5 мм тягового механизма 12 посредством перемещения корпуса с зубчатой рейкой 22 вправо и через зубчатую передачу 24, 25, а также вращением роликов 23, 24; при возврате корпуса с рейкой 21, 22 в исходное положение влево ультразвуковой концентратор-инструмент 9 опускается и прижимает провода к опорному столику 11 с усилием, регулируемым до 5 МПа; далее включается ультразвуковой генератор, и происходит сварка проводов в жгут.

По истечении определенного времени, зависящего от амплитуды колебаний и сварочного давления, находящегося в пределах 0,3-0,9 с, ультразвуковой генератор отключается, и ультразвуковой концентратор-инструмент 9 поднимается в исходное положение, а провода перемещаются на следующий шаг, и операция сварки повторяется до тех пор, пока длина жгута не станет равной заданной.

Далее повторяются операции резки и надснятия изоляции и т.д.

Длину несваренных участков жгута рассчитывают по формуле:

l  B где l длина несваренного участка жгута;

B где l длина несваренного участка жгута;

L требуемая длина жгута;

n число протяжек;

В ширина инструмента (величина постоянная).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ЛЕНТОЧНЫХ ЖГУТОВ | 1989 |

|

SU1831175A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ГОФРИРОВАННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086413C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2050229C1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 1996 |

|

RU2118211C1 |

| СВАРОЧНЫЙ КАРАНДАШ | 1998 |

|

RU2139174C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

Совмещение на устройстве операций резки жгутов электрических проводов и подготовка их концов. Сущность изобретения: устройство содержит отдатчик 1 проводов, узел 9 их периодической сварки, узел 14 резки жгута с тремя парами расположенных друг над другом ножей, узел 12 протяжки в виде, по крайней мере, двух фрикционных роликов с шаговым приводом и тянущий узел 15, расположенный после узла 12 резки. Тянущий узел 16 выполнен в виде двух, расположенных один над другим, фрикционных роликов, один из которых 16 связан с приводом вращения, а другой выполнен с возможностью вертикального перемещения. Узел 14 резки выполнен с возможностью возвратно-поступательного перемещения. Две пары ножей являются надрезающими и расположены по обе стороны третьей пары режущей. Один из каждой пары надрезающих ножей подпружинен. 3 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ПЛОСКИХ ЖГУТОВ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ, содержащее отдатчик проводов, узел их периодической сварки, узел резки жгута с парой расположенных друг над другом ножей и узел его протяжки с приводом, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения совмещения операций резки жгута и подготовки его концов, оно дополнительно содержит тянущий узел, расположенный после узла резки и выполненный в виде двух расположенных один над другим фрикционных роликов, один из которых связан с приводом вращения, а другой выполнен с возможностью вертикального перемещения, узел протяжки жгута выполнен в виде по крайней мере двух фрикционных роликов, а их привод выполнен шаговым, узел резки выполнен с возможностью возвратно-поступательного перемещения и дополнительно содержит две пары надрезающих ножей, расположенных по обе стороны указанной пары, при этом один из каждой пары надрезающих ножей подпружинен.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ЛЕНТОЧНЫХ ЖГУТОВ | 1989 |

|

SU1831175A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-10—Публикация

1989-12-27—Подача