Изобретение относится к области производства фасонной проволоки и может быть использовано для производства винтовых гвоздей.

Известен способ изготовления винтовой проволоки, включающий волочение и завивку, в котором завивку проволоки производят путем протягивания ее через устройство, представляющее собой калибр (канал) некруглого сечения, геликоидально искривленный вокруг своей продольной оси, выполненный с возможностью вращения. Проволока, протягиваясь через этот геликоидальный канал, приводит его во вращение и закручивается на участке между тянущим барабаном и геликоидальным каналом [1].

Данное устройство не обеспечивает стабильного процесса формирования винтовой проволоки из-за большого усилия волочения, которое складывается из усилия деформации в геликоидальном канале некруглого сечения и усилия завивки фасонной проволоки, причем усилие завивки возрастает с уменьшением шага завивки; кроме этого геликоидальные каналы (калибры) трудоемки в изготовлении и имеют низкую стойкость из-за интенсивного износа в процессе волочения металла.

Данное устройство для формирования винтовой поверхности на круглой проволоке не позволяет получить винтовую проволоку с малым шагом завивки, а также не позволяет изменять шаг винтовой завивки в процессе работы данного геликоидального канала из-за отсутствия привода вращения канала.

Известно устройство для изготовления винтовой проволоки, устанавливаемое перед последним (чистовым) тянущим барабаном волочильного стана, которое содержит монолитную волоку с калибром круглого сечения, вращающуюся монолитную волоку с фасонным калибром и приводом механизма вращения, а также роликовое устройство с неприводными роликами, обеспечивающее знакопеременный прогиб фасонной винтовой проволоки.

Сущность способа изготовления винтовой проволоки с использованием данного устройства заключается в том, что завивку фасонной проволоки осуществляют путем принудительного вращения ее (скручивания), при этом на входе в участок завивки исходную проволоку фиксируют от поворота путем дополнительного обжатия в круглой волоке, а на выходе из участка завивки проволоку фиксируют от поворота за счет знакопеременного прогиба винтовой проволоки в роликовом устройстве [2].

Недостатки данного устройства:

1. Требуется значительное усилие для протяжки исходной проволоки через устройство изготовления винтовой проволоки, которое суптируется из усилия волочения в круглой и фасонной вращающейся волоках, усилия завивки (скручивания) фасонной проволоки и усилия протяжения винтовой проволоки через роликовое устройство, образующее знакопеременные прогибы на винтовой проволоке.

2. Значительный износ вращающейся фасонной волоки.

3. Сложность и трудоемкость изготовления монолитной волоки фасонного сечения.

Наиболее близким к предлагаемому по числу существенных признаков и функциональному назначению является устройство для накатки винтовой поверхности на круглой проволоке в известном автомате для изготовления винтовых гвоздей, включающее накатную роликовую головку с приводом ее вращения и приводом для поступательно-возвратного перемещения головки вдоль оси проволоки, а также передвигающиеся прижимы для удержания проволоки перед накатной головкой от поворота вокруг оси при накатке винтовой поверхности.

Основным узлом известного устройства для накатки винтовой поверхности на круглой проволоке является накатная роликовая головка, содержащая два неприводных калиброванных ролика, скрещенных между собой под углом α , равным углу подъема винтовой поверхности, и образующими калибр многоугольной формы [3].

Процесс формирования на круглой проволоке винтовой поверхности на данном устройстве осуществляется следующим образом.

Подача исходной проволоки в автомат осуществляется путем поступательного перемещения накатной головки на длину гвоздя вперед (в направлении рабочей зоны гвоздильного автомата), при этом вращательное движение накатной головки не происходит. При возвратном перемещении накатная роликовая головка совершает вращательное движение вокруг оси неподвижной проволоки, формируя винтовую поверхность на проволоке. В момент накатки передний конец проволоки с винтовой поверхностью зажат в разъемной матрице гвоздильного автомата, а накатываемая часть круглой проволоки зажата в специальных прижимах, что предотвращает поворот проволоки при вращении накатной головки. В связи с тем, что при накатке винтовой поверхности проволока удлиняется, то данные прижимы совершают небольшое перемещение в направлении движения накатной головки. По окончании хода головки "назад" прижимы расходятся и с помощью хода накатной головки "вперед" проволока подается в рабочую зону автомата на длину гвоздя.

Недостатки данного устройства: конструктивная сложность накатного устройства, что связано с необходимостью поступательно-возвратного перемещения накатной головки вдоль проволоки, при этом вращательное движение головка производит только при возвратном перемещении; при подаче заготовки вперед накатная головка не вращается, что приводит к снижению возможной производительности накатного устройства в два раза; необходимость наличия перемещающихся вдоль проволоки прижимов, установленных перед накатной головкой; необходимость переналадки (настройки) устройства при переходе автомата на изготовление винтовых гвоздей другой длины.

Технической задачей изобретения являются упрощение конструкции устройства для накатки винтовой поверхности на круглой проволоке, повышение его производительности и надежности в работе, а также расширение технологических возможностей устройства.

Технический результат достигается тем, что в устройстве для накатки винтовой поверхности на круглой проволоке согласно изобретению вращающаяся накатная головка установлена неподвижно, а механизм вращения головки выполнен в виде корпуса, в котором смонтирован на подшипниках полый вал, на одном конце которого закреплена накатная головка, а на другом - шкив, при этом за механизмом вращения смонтировано тянущее устройство, а механизм удержания проволоки от проворота выполнен в виде трехроликового гибочного устройства, средний ролик которого установлен с возможностью перемещения перпендикулярно оси накатки, кроме этого роликодержатели выполнены в виде цилиндра со шлицевыми выступами на торцах, которые установлены в радиальных круглых отверстиях корпуса головки и закреплены крышками с отверстиями под шлицевые выступы роликодержателей.

Такое конструктивное выполнение устройства для формирования винтовой поверхности на круглой проволоке позволяет упростить устройство и повысить его производительность, а также расширить сортамент изделий с винтовой поверхностью за счет получения изделий с восьмизаходной винтовой поверхностью.

Упрощение устройства достигается за счет устранения поступательно-возвратного перемещения накатной головки и периодичности ее вращения, а также устранения передвигающихся прижимов для удержания проволоки от ее поворота (вращения).

Повышение производительности в два раза обеспечивается устранением "холостых" ходов накатной головки.

Наличие цилиндрических роликодержателей в корпусе накатной головки позволяет изменять угол скрещивания между роликами каждой пары от 0 до 45o, а также вести процесс накатки винтовой поверхности одной или двумя парами роликов, что позволяет получить на круглой проволоке четырехзаходные и восьмизаходные винтовые поверхности с углом подъема от 0 до 45o.

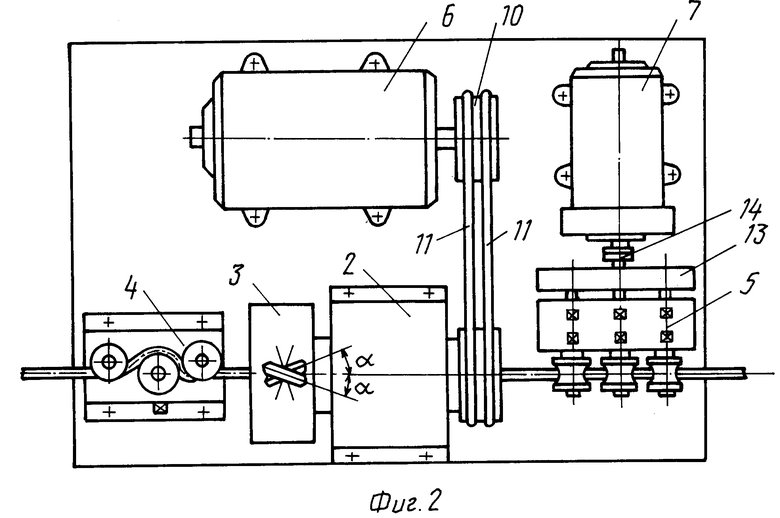

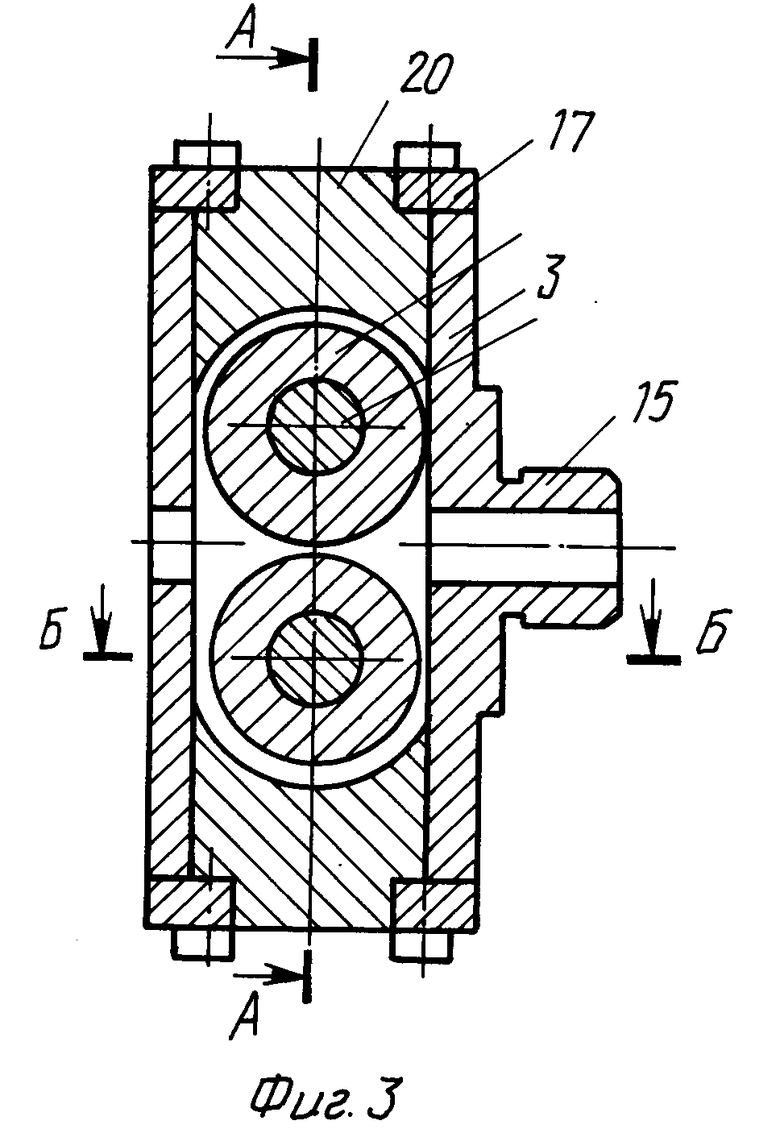

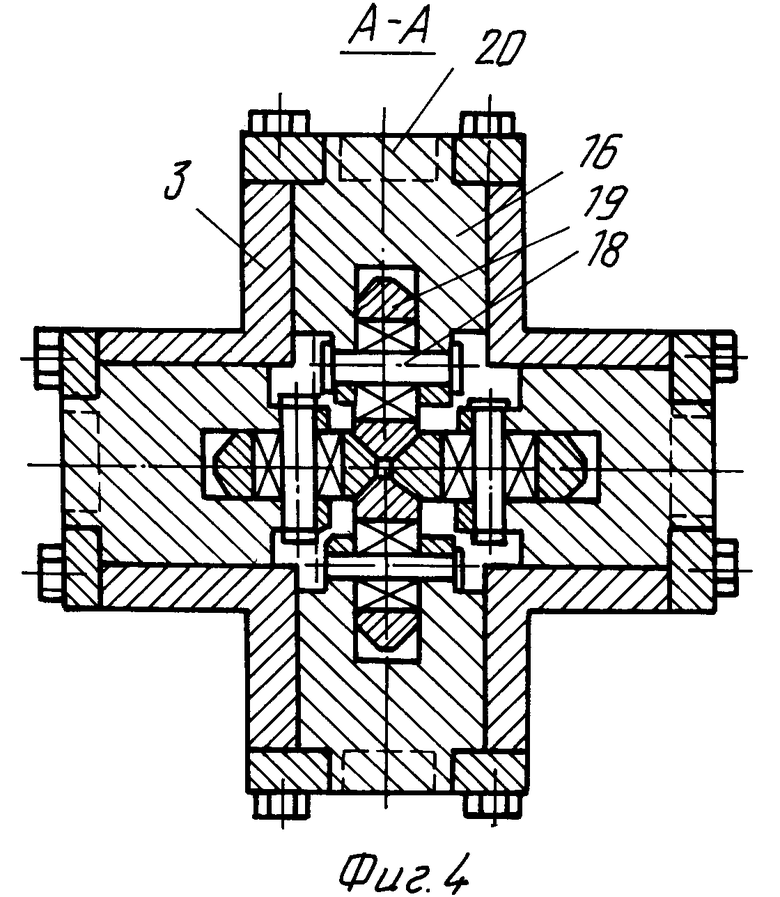

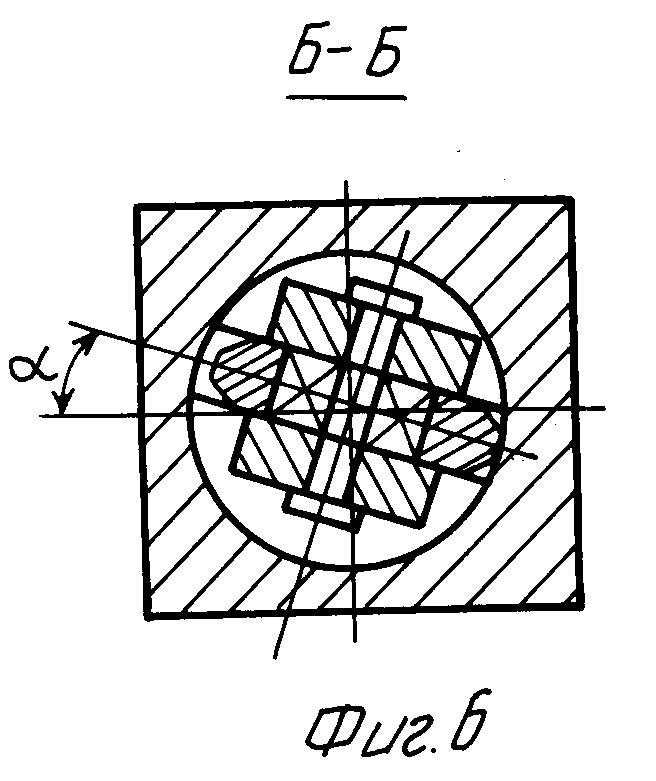

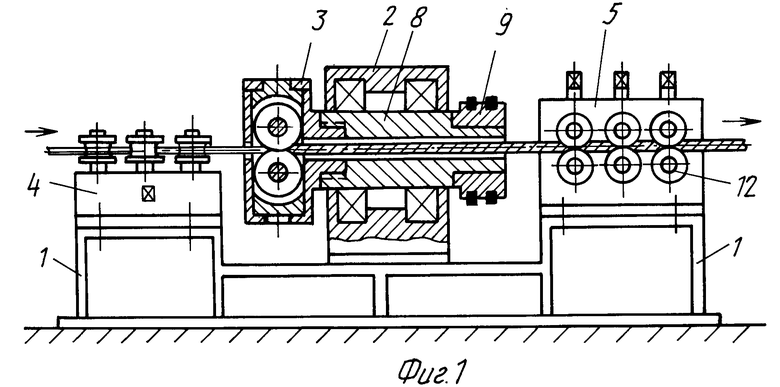

На фиг.1 изображено устройство для накатки винтовой поверхности на проволоке (вид сбоку); на фиг.2 - то же, вид в плане; на фиг.3 - накатная роликовая головка (разрез); на фиг.4 - разрез А-А на фиг.3; на фиг.5 вид сверху на фиг.3; на фиг.6 - разрез В-В на фиг.3.

Устройство для накатки винтовой поверхности на круглой проволоке содержит раму 1, на которой смонтированы корпус механизма вращения 2 с накатной роликовой головкой 3, трехроликовое гибочное устройство 4, тянущий трайбаппарат 5, электродвигатель 6 механизма вращения 2 и мотор-редуктор 7 трайбаппарата 5.

Механизм вращения 2 представляет собой корпус, в котором на подшипниках качения смонтирован полый вал 8, на одном конце которого закреплен шкив 9, а на другом - корпус накатной головки 3. Шкив 9 приводится во вращение от электродвигателя 6 посредством шкива 10 и клиновых ремней 11. Приводные ролики 12 тянущего трайбаппарата 5 приводятся во вращение от мотора-редуктора 7 через раздаточный редуктор 13 и муфту 14.

Накатная роликовая головка представляет собой корпус 3 (см. фиг.3-6) с резьбовой цапфой 15. Конфигурация сечения корпуса (см. фиг.4) может быть круглой, восьмигранной, крестообразной и др., которая определяют массу корпуса и сложность изготовления. В передней и задней стенках корпуса 3 и в цапфе 15 симметрично горизонтальной оси выполнены круглые отверстия для свободного прохода обрабатываемой проволоки, перпендикулярно оси накатки в корпусе 3 сделаны два взаимно перпендикулярных отверстия, в которых по скользящей посадке могут быть установлены четыре или два цилиндрических корпуса роликодержателя 16 и которые закрыты и закреплены крышками 17 с помощью болтов. В каждом цилиндрическом роликодержателе 16 выполнен паз, в котором смонтирован на оси 18 и подшипниках калиброванный ролик 19. В верхней части роликодержателя 16 выполнен цилиндрический выступ 20 с треугольными шлицами по периметру, а в крышках 17 сделаны соответствующие выступу 20 круглые отверстия с треугольными шлицевыми пазами. Наличие треугольных шлицев на выступах цилиндрических роликодержателей 16 и в крышках 17 позволяет устанавливать и удерживать их под различным углом. Цилиндрические роликодержатели накатной роликовой головки позволяют изменять угол скрещивания между роликами каждой пары от 0 до 45o, а также осуществлять процесс накатки винтовой поверхности одной или двумя парами роликов, что позволяет получать на круглой проволоке неограниченной длины и четырехзаходные и восьмизаходные винтовые поверхности с углом подъема от 0 до 45o.

Предлагаемое устройство позволяет накатывать винтовую поверхность на круглую проволоку неограниченной длины с диаметром от 2 до 10 мм.

Данное устройство может быть установлено непосредственно перед обычным гвоздильным автоматом, что позволит производить винтовые гвозди без какой-либо переделки гвоздильного автомата, или может быть установлено в линии волочильного барабанного стана для волочения проволоки заданного диаметра и накатки винтовой поверхности на ней, и ее смоткой на катушки, которые затем направляются на гвоздильные автоматы обычной конструкции для изготовления винтовых гвоздей.

Технологический процесс накатки винтовой поверхности на предлагаемом устройстве осуществляют следующим образом.

Катушка исходной проволоки устанавливается на разматыватель. Отгибается передний конец проволоки с катушки и острится с помощью вальцев. Затем заостренный конец проволоки проводится через ролики гибочного устройства, калибр накатной роликовой головки, полый вал механизма вращения и задается в калибр роликов тянущего трайбаппарата. Включаются приводы тянущего трайбаппарата и механизма вращения накатной роликовой головки, и производится накатка винтовой поверхности на исходной проволоке. Передний конец винтовой проволоки подается в подающее устройство гвоздильного аппарата, на котором осуществляется изготовление винтовых гвоздей.

Преимущества предлагаемого устройства для накатки винтовой поверхности в сравнении с прототипом следующие: значительное упрощение конструкции механизма вращения накатной головки, повышение надежности в работе и увеличение производительности накатки в 2 раза, устранение передвижных прижимов для удержания проволоки от вращения перед накатной головкой, расширение сортамента изделий с винтовой поверхностью, а также возможность использования данного устройства как в линии обычного гвоздильного автомата, так и в линии многократного волочильного стана для производства винтовой проволоки неограниченной длины с намоткой ее на катушки.

Источники информации, принятые во внимание при составлении заявки:

1. Патент Франции N1109678, B 211 3/00, опубл. 1965.

2. Авт.свид. СССР N1051795, B 21 C 1/02.

3. С.А.Василишин и др. Автомат для изготовления винтовых гвоздей. Журнал "Кузнечно-штамповочное производство" N7, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| РОЛИКОВАЯ ВОЛОКА | 2002 |

|

RU2216418C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

| Способ изготовления винтовой проволоки | 1981 |

|

SU1051796A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103137C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

Использование: для изготовления винтовых гвоздей. Устройство содержит четырехроликовую накатную головку с цилиндрическими роликодержателями и позволяет изменять угол скрещивания между роликами каждой пары от 0 до 45o и вести процесс накатки винтовой поверхности одной или двумя парами роликов, что существенно расширяет технологические возможности. 6 ил.

\ \ \1 Устройство для накатки винтовой поверхности на круглой проволоке, включающее накатную роликовую головку, выполненную с возможностью вращения относительно оси проволоки, в корпусе которой установлены роликодержатели с неприводными калиброванными роликами, скрещенными между собой под углом, равным углу подъема винтовой поверхности, и образующими калибр некруглой формы, механизм вращения накатной роликовой головки и механизм удержания проволоки от проворота при накатке винтовой поверхности, а также тянущий механизм, отличающийся тем, что вращающаяся накатная головка установлена неподвижно, а механизм вращения головки выполнен в виде корпуса, в котором смонтирован на подшипниках полый вал, на одном конце которого закреплена накатная головка, а на другом - шкив, при этом за механизмом вращения установлено тянущее устройство, а механизм удержания проволоки от проворота выполнен в виде трехроликового гибочного устройства, средний ролик которого установлен с возможностью перемещения перпендикулярно оси накатки, кроме этого, роликодержатели выполнены в виде цилиндров со шлицевыми выступами на торцах, которые установлены во взаимно перпендикулярных отверстиях корпуса головки и закреплены крышками с отверстиями под шлицевые выступы роликодержателей.

| Журнал "Кузнечно-штамповочное производство" | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Василитин С.А | |||

| и др | |||

| Автомат для изготовления винтовых гвоздей | |||

| SU 1051795, 1983 | |||

| Измерительный преобразователь параметров качества электроэнергии | 1978 |

|

SU1109678A1 |

Авторы

Даты

1998-08-27—Публикация

1996-12-23—Подача