Изобретение относится к ортопедической стоматологии, а именно к устройствам для изготовления металлических зубных коронок.

Известны как способ вытяжки полых деталей из листового металла с преднамеренным гофрированием и разглаживанием фланца заготовки, так и микропресс двойного действия, обеспечивающий штамповку металлических зубных коронок по указанному способу, содержащий в корпусе соосно установленные пуансонодержатель с пуансоном и конический прижим в водиле, контактирующие с опорой по сферической поверхности, а также скрепленный с корпусом матрицедержатель c матрицей, причем пуансон и конический прижим снабжены приводом их перемещения.

Одновременное разглаживание всех гофров во фланцевой части заготовки приводит к необходимости создания больших, чем на пуансоне, усилий со стороны разглаживающего прижима. Это приводит к тому, что в ручных микропрессах приходится затрачивать значительные физические усилия, в результате чего имеет место быстрая утомляемость оператора, работающего на микропрессе. Кроме этого, повышенная металлоемкость пресса приводит к его удорожанию.

Эти недостатки могут быть устранены при использовании гидропресса для вытяжки с колеблющимся прижимом, который содержит корпус с соосно установленными в нем матрицей и пуансоном, а также конический прижим, совершающий круговые колебания, причем пуансон и прижим снабжены приводами их перемещения, выбранное нами в качестве прототипа).

Однако использование электроэнергии для гидроприводов перемещения прижима и пуансона в значительной мере усложняет конструкцию устройства, исключает возможность их применения при отсутствии электроэнергии.

Цель изобретения упрощение конструкции устройства, обеспечение возможности изготовления на нем металлических коронок в экстремальных условиях без использования электроэнергии.

Это обеспечивается тем, что в устройстве для изготовления металлических зубных коронок, содержащих в корпусе установленные пуансонодержатель с пуансоном и конический прижим в водиле, контактирующем с опорой по сферической поверхности, а также скрепленный с корпусом матрицедержатель с матрицей, причем пуансон и конический прижим снабжены приводами их перемещения, предложено скрепление корпуса с матрицедержателем осуществить посредством резьбового байонета, а приводы перемещения пуансона и конического прижима выполнить в виде поворачиваемых вручную двух рычагов, зацепляющихся подпружиненными собачками с соответствующими храповыми колесами, одно из которых снабжено резьбой, взаимодействующей с ответной резьбовой частью пуансонодержателя, а другое наклонной к оси устройства плоской поверхностью, контактирующей с торцовой поверхностью водила.

Кроме этого, предложено соосно с храповым колесом пуансона установить экраны цилиндрической формы с кольцевыми основаниями и обеспечить их поворот в окружном направлении и фиксацию относительно зубьев храпового колеса.

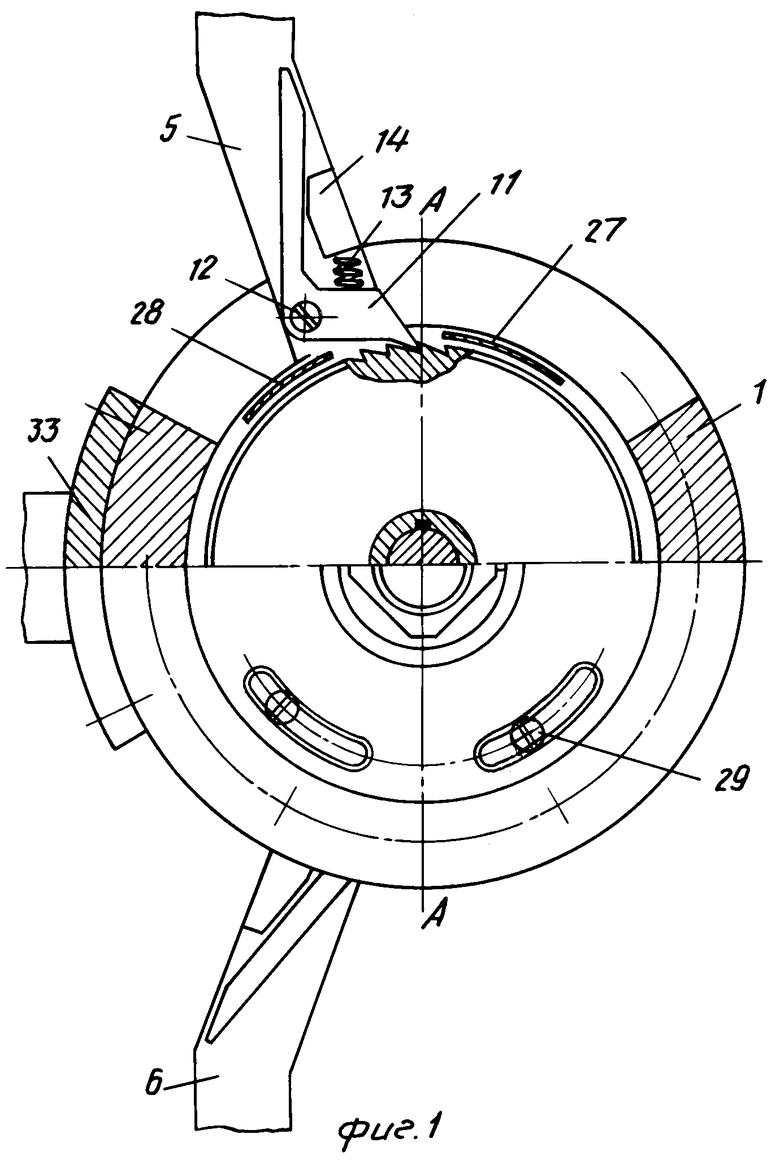

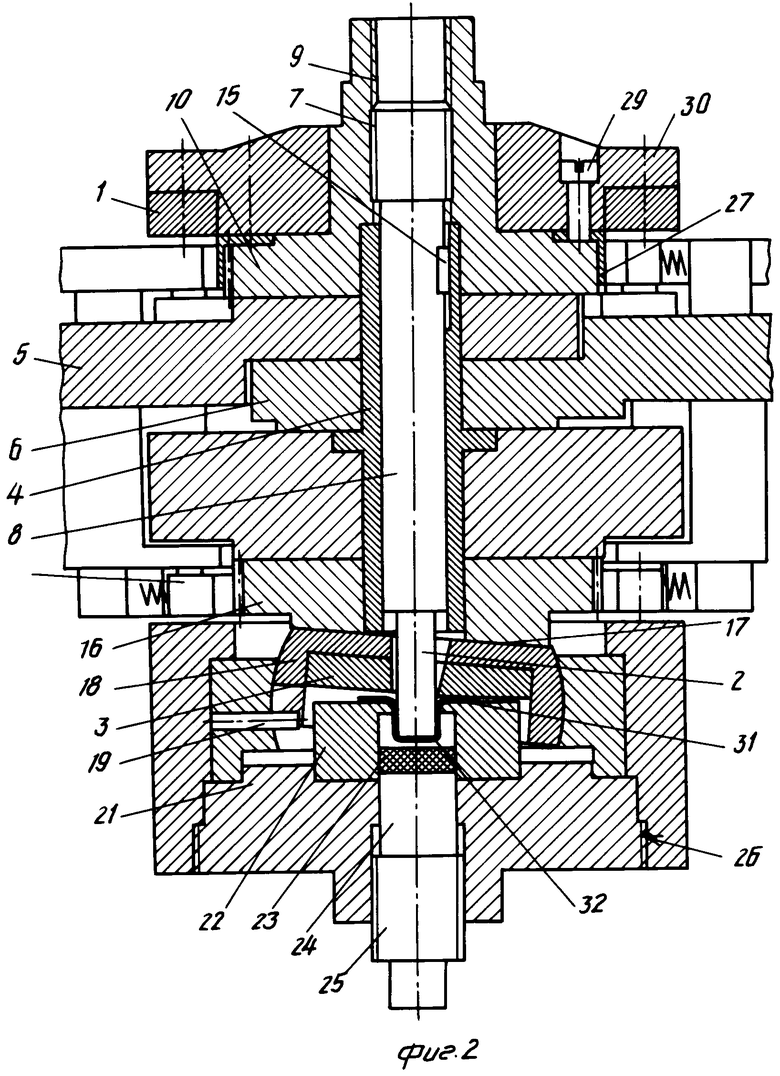

На фиг. 1 изображено предложенное устройство, вид сверху; на фиг.2 сечение А-А на фиг.1.

Устройство имеет корпус 1 в виде стакана с двумя окнами, угол створа каждого из которых равен 120о. В корпусе 1 размещены ручные приводы перемещения пуансона 2 и конического прижима 3, включающие соосно установленную втулку 4 с рычагами 5 и 6. Резьбовая часть 7 пуансонодержателя 8 ввернута в резьбу 9 верхнего храпового колеса 10, поворот которого рычагом 5 обеспечивается при помощи закрепленной на нем собачки 11 с винтом-осью 12. Пружина 13, установленная в упоре 14, служит для поджима собачки 11 к храповому колесу 10.

В верхней части пуансонодержателя 8 и в пазу втулки 4 установлена шпонка 15, которая при повороте храпового колеса 10 обеспечивает поворот и перемещение пуансонодержателя 8 вдоль оси устройства, опуская или поднимая пуансон 2.

Поворот рычага 6 (и сопутствующий ему поворот нижнего храпового колеса 16) приводит к вращению относительно оси устройства наклонной поверхности 17 водила, что создает круговые колебания коническому прижиму 3.

Палец 19 в опоре 20 входит в паз водила 18, исключая тем самым вращение его вокруг оси устройства. Матрицедержатель 21 с матрицей 22, полиуретановым диском 23 и выталкивателем 24 (приводимым в действие его резьбовой частью 25) фиксируются в корпусе 1 с помощью резьбового байонетного соединения 26. Экранами 27 и 28 с винтами 29 в крышке 30 устанавливается требуемый угол створа между экранами и тем самым необходимое угловое перемещение верхнего храпового колеса 10 от поворотного рычага 5, чем обеспечивается расчетная величина перемещения пуансона 2 в матрицу 22 (0,2-0,3 мм на одно круговое колебание прижима 3) при вытяжке металлической зубной коронки 31 с жевательной поверхностью 32.

Кронштейн 33, прикрепленный к корпусу 1, предназначен для установки устройства на верстаке или на столе.

Принцип работы устройства заключается в следующем.

Корпус 1 с пуансоном 2, прижимом 3 и приводами их перемещения закрепляется, например, на верстаке. Вращением храпового колеса 10 при помощи специального ключа (условно не показан) обеспечивают перемещение пуансона 2 до совпадения его донной части с рабочей поверхностью прижима 3. Матрицедержатель 21 с плоской листовой заготовкой, установленной на матрицу 22, вставляется снизу в корпус 1. Поворотом против часовой стрелки обеспечивается плотное прижатие фланца заготовки между прижимом 3 и матрицей 22 при помощи байонетного зацепления 26.

Совместное возвратно-поворотное перемещение рычагов 5 и 6 обеспечивает заданное перемещение пуансона 2 в матрицу 22 на одно круговое колебание прижима 3, благодаря чему осуществляется вытяжка зубной коронки с преднамеренным гофрированием и разглаживанием фланца заготовки до заданной глубины вытяжки, после чего вытяжку прекращают и при помощи гаечного ключа обеспечивают перемещение выталкивателя 24 в полость вытяжной матрицы 22, благодаря чему диск 23 из полиуретана обжимает отштампованную часть коронки 31 по жевательной поверхности пуансона (штампика) 2. Затем вращением в противоположном направлении выталкивателя снимают давление со стороны полиуретанового диска 23, возвращая ему исходную форму. Далее затвор 21 поворотом против часовой стрелки выводят из соединения с корпусом 1 и посредством вращения храпового колеса 10 поднимают пуансонодержатель 8 c пуансоном 2, обеспечивая съем отштампованной коронки 31 с последнего.

Для штамповки другой металлической коронки осуществляют смену унифицированных прижима 3 и матрицы 22, а также установку нового пуансона (штампика) 2, после чего устройство готово для изготовления новой металлической зубной коронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки металлическихзубНыХ KOPOHOK | 1979 |

|

SU839520A1 |

| Устройство для пробивки отверстий в стенках полых изделий | 1991 |

|

SU1821267A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU937080A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗУБНЫХПРОТЕЗОВ | 1972 |

|

SU337119A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| Устройство для удержания коронок | 1990 |

|

SU1790927A1 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2557844C1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| Комбинированный штамп | 1979 |

|

SU963620A1 |

Использование: медицинская техника, для изготовления металлических зубных коронок. Цель изобретения упрощение конструкции, возможность изготовления металлических коронок без электроэнергии. Это обеспечивается тем, что в устройстве для изготовления металлических зубных коронок, содержащем в корпусе установленные пуансонодержатель с пуансоном и конический прижим в водиле, контактирующем с опорой по сферической поверхности, а также скрепленный с корпусом матрицедержатель с матрицей, причем пуансон и конический прижим снабжены приводами их перемещения, скрепление корпуса с матрицедержателем осуществлено посредством резьбового байонета, а приводы перемещения пуансона и конического прижима выполнены в виде поворачиваемых вручную двух рычагов, зацепляющихся подпружиненными собачками с соответствующими храповыми колесами, одно из которых снабжено резьбой, взаимодействующей с ответной резьбовой частью пуансонодержателя, а другое снабжено наклонной к оси устройства плоской поверхностью, контактирующей с торцовой поверхностью водила, кроме этого предложено соосно с храповым колесом пуансона установить экраны цилиндрической формы с кольцевыми основаниями и обеспечить их поворот в окружном направлении и фиксацию относительно зубьев храпового колеса. 2 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ КОРОНОК, содержащее корпус, в котором соосно установлены пуансон, матрица с их держателями и конический прижим в водиле, причем пуансон и конический прижим имеют приводы их перемещения, отличающееся тем, что приводы перемещения пуансона и конического прижима выполнены в виде двух рычагов, связанных через подпружиненные собачки с соответствующими храповыми колесами, одно из которых снабжено резьбой, взаимодействующей с ответной резьбовой частью пуансонодержателя, а другое храповое колесо снабжено наклонной к оси устройства поверхностью, контактирующей с торцевой поверхностью водила, при этом матрицедержатель связан с корпусом посредством резьбового байонета.

| Авторское свидетельство СССР N 1127143, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-09-20—Публикация

1992-06-02—Подача