Изобретение относится к сварке, а именно к электродным покрытиям руднокислого вида для изготовления покрытых электродов, и может быть использовано для сварки ответственных конструкций из углеродистых сталей с временным сопротивлением разрыву до 50 кГс/мм2 (490 МПа).

Известны составы руднокислых покрытий для электродов типа Э-42 марок МЭЗ-04. В состав покрытия входят титаномагнетитовая руда или титановый концентрат, состоящие из окислов титана и железа, кварц, ферромарганец, крахмал. Газовая защита расплавленного металла осуществляется за счет разложения мрамора и органического составляющего покрытия (крахмала). Коэффициент покрытия составляет 30.40% электроды имеют высокую скорость расплавления и пригодны для сварки переменным и постоянным током. Обеспечивают получение металла шва с временным сопротивлением не менее 44 кГс/мм2, относительным удлинением не менее 20% и ударной вязкостью не менее 9 кГс м/см2.

Наиболее близким прототипом является электрод ЦНИЛСС, содержащий следующие компоненты, мас. Титановый концентрат 29,0 Марганцевая руда 8,0 Ферромарганец ФМп-1,5 17,5 Кварцевый песок 27,0 Мрамор 14,5 Бентонит 2,0 Крахмал 2,0

Недостатком таких электродов, кроме использования крахмала в качестве компонента покрытия, является пониженная стойкость к образованию кристаллизационных трещин, содержание серы и фосфора достигает 0,05% каждого.

Целью изобретения является разработка руднокислого электродного покрытия с использованием титаномагнетитовой руды Куранахского месторождения, обеспечивающего повышение свойств металла шва до уровня электродов типа Э-46 в соответствии с требованиями ГОСТов 9466-75, 9467-75 без использования в качестве компонента покрытия крахмала и применения доменного ферромарганца ФМп-78А вместо сварочного ФМп-1,5.

Это достигается тем, что состав электродного покрытия должен содержать следующие компоненты, мас.

Титаномагнетит Кура-

нахского месторож- дения (ТУ-14-9-386-92) 32.35

Ферромарганец ФМп-78А (ГОСТ 4755-80) 23.25

Кварцево-полевошпа-

товый песок Белогорс-

кого месторождения (ГОСТ 2138-56) 20.21

Мрамор М-97П, М-97Б (ГОСТ 4416-73) 15.16 Бентонит (ГОСТ 21287-75) 6.7

жидкое натриевое стекло (ГОСТ 13078-81) плотностью 1,48-35% от веса сухой смеси.

Титаномагнетит Куранахского месторождения Амурской области, кварцево-полевошпатовый песок Белогорского месторождения Амурской области по содержанию вредных примесей (серы и фосфора) соответствует требованиям к сварочным материалам. Титаномагнетитовая руда Куранахского месторождения содержит следующие основные компоненты, FeO > 27,7; Fe2O3> 37,5; TiO2 > 15,9; P2O3 < 0,02; Y2O5 < 0,64; SO3 < 0,36.

Кварцево-полевошпатовый песок Белогорского месторождения содержит следующие компоненты, мас. SiO2 79.85 Al2O3 8,3.11,5 K2O+Na2O 3,5.4,8 Fe2O3 0,16 CaO 0,6

Использование подобных песков позволяет одновременно вводить в состав покрытия SiO2, Al2O3 и значительно повысить ионизирующую способность покрытия за счет довольно значительного содержания щелочных окислов.

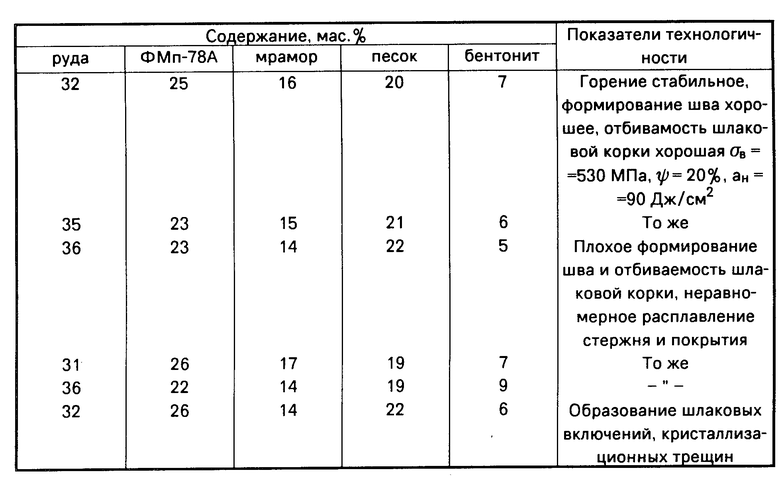

При изменении соотношения компонентов ухудшается формирование шва, отделяемость шлаковой корки, механические свойства сварного шва и соединения, появляются поры, подрезы, ухудшается стабильность горения дуги.

Все компоненты измельчаются, просеиваются, смешиваются в указанных соотношениях. После добавки жидкого стекла компоненты покрытия тщательно перемешиваются, опрессовываются брикеты, а затем опрессовываются электроды. Коэффициент покрытия составляет 40% После подвяливания электроды прокаливаются при температуре 180оС в течение не менее 40 мин. При отсыревании электродов провести их прокалку не менее 40 мин при температуре 180оС и варить не ранее 2 сут после прокалки для приобретения электродами нормальной влажности.

Результаты оценки качества электродов приведены в таблице.

При выполнении всех требований по составу и технологии изготовления металла сварного шва имеет следующий химический состав, C ≅ 0,12; Mn ≥0,6; Si ≥ 0,05; S≅ 0,03; P ≅ 0,45.

Результаты испытаний механических свойств металла шва усредненные по данным испытаний, следующие: σt ≥ 467,7 МПа; σв≥ 530 МПа; δ, ≥ 22; Ψ ≥ 60; ударная вязкость на образцах с круглым надрезом составила при 20оС ≥ 90 Дж/см2; -10оС ≥ 82 Дж/см2; -20оС ≥60 Дж/см2; -40оС ≥ 58 Дж/см2.

Анализируя полученные данные, заключаем, что указанные электроды соответствуют требованиям ГОСТ 9466-75; ГОСТ 9467-75 к электродам типа Э-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО РУДНО-КИСЛОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1997 |

|

RU2115530C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2115531C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ РЕЗКИ МЕТАЛЛА | 1997 |

|

RU2111841C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1999 |

|

RU2163861C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1993 |

|

RU2090330C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ЧУГУНА | 1996 |

|

RU2113333C1 |

Изобретение относится к составам электродного руднокислого покрытия с использованием титаномагнетитовой руды для сварки, а именно к электродным покрытиям руднокислого вида для изготовления покрытых электродов, и может быть использовано для сварки ответственных конструкций из углеродистых сталей с временным сопротивлением разрыву до 50 кГс/мм2 (490 МПа). Разработка руднокислого электродного покрытия обеспечивает повышение свойств металла шва до уровня электродов типа Э-46 в соответствии с требованиями ГОСТов 9466-75, 9467-75 путем того, что состав электродного покрытия должен содержать следующие компоненты, мас. титаномагнетитовая руда Куранахского месторождения 32 35; ферромарганец ФМп78А 23 25; мрамор М-97П, М-97Б 15 16; бентонит 6 7; кварцево-полевошпатовый песок Белогорского месторождения Амурской области 20 21. 1 табл.

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для изготовления электродов типа Э-46 для сварки конструкций из низкоуглеродистых сталей, содержащий руду, состоящую из оксидов титана и железа, мрамор, кварц, бентонит, отличающийся тем, что руда, содержащая оксиды титана и железа, введена в виде титаномагнетитовой руды Куранахского месторождения, а кварц в виде кварцево-полевошпатового песка Белогорского месторождения Амурской области при следующем соотношении компонентов, мас.

Титаномагнетитовая руда 32-35

Ферромарганец 23-25

Кварцево-полевошпатовый песок 20-21

Мрамор 15-16

Бентонит 6-7

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Давиденко И.Д | |||

| Справочник по сварочным электродам, Ростовское книжное издательство, 1961, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1995-09-20—Публикация

1992-04-28—Подача