Изобретение относится к сварке, а именно к составам электродного рудно-кислого покрытия для изготовления электродов, и может быть использовано для сварки ответственных конструкций из низкоуглеродистых сталей с временным сопротивлением разрыву до 50 кгс/см2 (490 МПа).

Известные составы рудно-кислых покрытий для электродов типа Э-42, марок МЗЗ-0,4, ЦНИЛСС (Давиденко И. Д. Справочник по сварочным электродам. Ростовское книжное издательство, - 1961, с.60, табл. 9а). В состав покрытия входят титаномагнетитовая руда или титановый концентрат, состоящий из титана и железа, марганцевая руда, ферромарганец, кварц, мрамор, бентонит и крахмал.

Недостатком этих покрытий является повышенная склонность к образованию кристаллизационных трещин, содержание серы и фосфора в металле шва достигает 0,05% каждого, использование крахмала в качестве компонента покрытия.

Наиболее близким аналогом являются электроды типа Э-46 марки БЗС-1, содержащие в покрытии следующие компоненты, мас.%: титаномагнетитовая руда (ТУ-14-9-386-92) 32 - 35; ферромарганец ФMп 78A (ГОСТ 4755-80) 23 - 25; кварцево-полевошпатовый песок (ГОСТ 2138-56) 20 - 21; мрамор М97П, М97Б (ГОСТ 4416-73) 15 - 16; бентонит (ГОСТ 21287-75) 6 - 7.

Недостатком этих электродов является слабая защита сварочной ванны от воздействия кислорода и азота воздуха, склонность металла шва к деформационному (механическому) старению, относительно низкие показатели ударной вязкости.

Задачей изобретения является разработка состава рудно-кислого покрытия с использованием сырья Амурской области, а именно титаномагнетитовой руды Куранахского месторождения, кварцево-полевошпатового песка Белогорьевского месторождения и каолина Чалганского месторождения (Чалганский обогатительный комбинат), обеспечивающего устранение перечисленных недостатков, т.е. улучшенную защиту расплавленного металла электрода и сварочной ванны от накопления в них вредных примесей и повышения показателей ударной вязкости металла шва.

Поставленная задача решается тем, что состав электродного покрытия содержит следующие компоненты, мас.%:

Титаномагнетитовая руда Куранахского месторождения Амурской области (ТУ-14-9-386-92) - 32 - 35

Кварцево-полевошпатовый песок Белогорьевского месторождения Амурской области (ГОСТ 2138-56) - 20 - 23

Ферромарганец ФМп 78А (ГОСТ 4755-80) - 20 - 23

Мрамор М97П, М97Б (ГОСТ 4416-73) - 14 - 16

Целлюлоза ЭЦ (ТУ-81-04-393) - 5 - 6

Каолин КН-73, КН 77 (ГОСТ 21286-82) - 2 - 4

В качестве связующего используется жидкое натриевое стекло (ТУ-21-25-265-82) плотностью 1,48 от массы сухой шихты - 35%. Титаномагнетитовая руда Куранахского месторождения, кварцево-полевошпатовый песок Белогорьевского месторождения, каолин Чалганского обогатительного комбината Амурской области по содержанию вредных примесей (серы и фосфора) соответствуют требованиям к сварочным материалам.

Титаномагнетитовая руда Куранахского месторождения содержит следующие компоненты, мас.%: FeO > 27,7; Fe2O3 > 37,5; TiO2 > 15,9; P2O3 < 0,02; V2O5 < 0,64; SO3 < 0,36.

Кварцево-полевошпатовый песок Белогорьевского месторождения содержит следующие компоненты, мас.%: SiO2 79 - 85; Al2O3 8,3 - 11,5; K2O + Na2O 3,5 - 4,8; Fe2O3 0,16; CaO 0,6.

Каолин Чалганского обогатительного комбината содержит следующие компоненты мас.%: SiO2 51,1; Al2O3 33,1; TiO2 0,4; Fe2O3 0,7; Na2O 0,2; K2O 1,91.

Использование титаномагнетитовой руды, богатой оксидами железа, дает возможность получать при плавлении покрытия шлаки, хорошо смачивающие капли электродного металла и сварочную ванну, и понижает чувствительность покрытия к кислородосодержащим загрязнениям (ржавчине, окалине) на свариваемых кромках.

Относительно высокое содержание кремния в кварцево-полевошпатовом песке Белогорьевского месторождения и каолине Чалганского комбината предотвращает развитие реакции окисления углерода и тем самым образование пор в металле шва из-за выделения окиси углерода. Использование подобных песков и каолина позволяет также одновременно вводить в состав покрытия значительное количество щелочных окислов (K2O, Na2O, CaO), повысить ионизирующую способность покрытия и устойчивость горения сварочной дуги.

Введение в состав покрытия целлюлозы увеличивает газовую защиту расплавленного электродного металла и сварочной ванны от воздействия кислорода и азота воздуха. Это значительно сокращает образование различных загрязнений, нитридов железа и оксидов в металле шва, снижает его склонность к пористости, ограничивает процесс деформационного (механического) старения металла.

При изменении соотношения компонентов ухудшается формирование шва, отделяемость шлаковой корки, механические свойства сварного шва соединения, появляются поры, подрезы, ухудшается стабильность горения дуги.

Все компоненты измельчаются, просеиваются и смешиваются в указанных соотношениях. После добавки жидкого стекла компоненты покрытия тщательно перемешиваются, спрессовываются в брикеты, а затем опрессовываются электроды. Коэффициент покрытия составляет 40%.

После подвяливания электроды прокаливаются при 180oC в течение 40 мин. При отсыревании электродов проводят прокалку в течение 40 мин при той же температуре. Сварку можно вести не ранее двух суток после приобретения ими нормальной влажности.

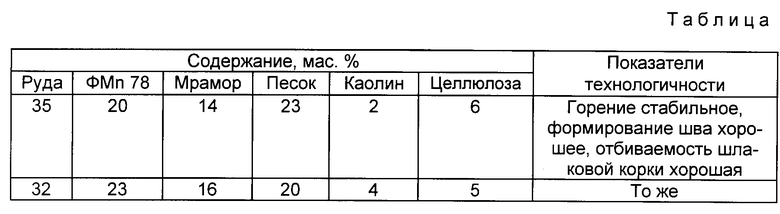

Результаты оценки качества электродов приведены в таблице.

При выполнении всех требований по составу и технологии изготовления электродов, металл сварного шва имеет следующий химический состав, мас.%: C ≤ 0,13; Mn ≤ 0,41; Si ≤ 0,03; P ≤ 0,02.

Результаты испытаний механических свойств металла шва усредненные по данным испытаний, следующие: Gt 470 МПа; Gb > 540 МПа; δ , % > 22; ψ , % > 60.

Ударная вязкость на образцах с круглым надрезом составила при 20oC 100 Дж/см2. Анализируя полученные данные, заключаем, что указанные электроды соответствуют требованиям ГОСТ 9466-75; ГОСТ 9467-75 к электродам типа Э-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ РЕЗКИ МЕТАЛЛА | 1997 |

|

RU2111841C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2115531C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2043895C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ЧУГУНА | 1996 |

|

RU2113333C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2011 |

|

RU2458771C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

Состав электродного рудно-кислого покрытия для сварки конструкций из низкоуглеродистых сталей содержит следующие компоненты, мас.%: титаномагнетитовая руда, состоящая из оксидов титана и железа 32-35; ферромарганец 20-23; кварцево-полевошпатовый песок 20-23; мрамор 14-16; каолин 2-4; целлюлоза 5-6. Использование заявленного состава покрытия позволяет улучшить защиту расплавленного металла электрода и сварочной ванны от накопления в них вредных примесей и повысить показатели ударной вязкости металла шва. 1 табл.

Состав электродного рудно-кислого покрытия для сварки конструкций из низкоуглеродистых сталей, содержащий титаномагнетитовую руду, состоящую из оксидов железа и титана, ферромарганец, кварцево-полевошпатовый песок и мрамор, отличающийся тем, что он дополнительно содержит каолин Чалганского месторождения и целлюлозу электродную при следующем соотношении компонентов, мас.%:

Титаномагнетитовая руда - 32 - 35

Ферромарганец - 20 - 23

Кварцево-полевошпатовый песок - 20 - 23

Мрамор - 14 - 16

Каолин - 2 - 4

Целлюлоза - 5 - 6о

| RU, патент, 2043895 (Дальневосточный государственный аграрный университет), B 23 K 35/365, 1995. |

Авторы

Даты

1998-07-20—Публикация

1997-02-17—Подача