Изобретение относится к области сварки, а именно к электродным покрытиям смешанного типа для изготовления тонкопокрытых электродов методом окунания, и может быть использовано для сварки неответственных стальных конструкций взамен электродов типа Э-38.

Известны составы покрытий для изготовления электродов методом окунания, содержащие газо-, шлакообразующие компоненты и раскислители, обеспечивающие прочность сварного соединения на уровне электродов Э-38 (380 МПа). Электродное покрытие по а. с. N 1748981, МКИ B 23 K 35/365 содержит следующие компоненты, мас.

Флюс АН-348А 88,8.91,4

Мрамор, мел 7,8.10

Пудра алюминиевая 0,8.1,2

Жидкое натриевое стекло плотностью 1,34.55

(сухой остаток 22% от веса сухой смеси).

Недостатком указанного покрытия является то, что хотя коэффициент покрытия составляет 12.14% (для диаметра электрода 3 мм), количество раскислителя недостаточно для полного раскисления сварочной ванны, поэтому сварное соединение обеспечивает механические свойства на уровне электродов Э-38.

Целью изобретения является разработка состава электродного покрытия смешанного типа для изготовления электродов методом окунания, обеспечивающего повышение качества сварного соединения при сварке низкоуглеродистых сталей на переменном и постоянном токе до уровня качественных электродов типа Э-42.

Поставленная цель достигается тем, что электродное покрытие изготавливают из следующих компонентов, мас.

Флюс АН-348 А 95,5.96

Пудра алюминиевая 1,1.1,4

Карбид кремния SiC 2,9.3,1

Жидкое натриевое стекло плотностью 1,34.55

(сухой остаток 22% от веса сухой смеси).

Компоненты флюса АН-348 А являются шлакообразующими, пудра алюминиевая - раскислителем, карбид кремния раскислителем и газообразующим. Данные соотношения компонентов являются оптимальными, при изменении их ухудшаются технологические свойства электрода, появляются поры, подрезы.

Компоненты покрытия измельчаются в соответствии с требованиями, предъявляемыми к ним при изготовлении электродов, смешиваются в указанных соотношениях и тщательно перемешиваются. Консистенция смеси позволяет получать при одноразовом окунании электроды с коэффициентом покрытия 20.25% (для диаметра стержня 3 мм). После подвяливания электроды прокаливаются в печи с температурой 300.350oC в течение 0,5 часа.

Испытания образцов из стали В Ст3 на статическое растяжение в соответствии с требованиями ГОСТ 6996-66 (образцы типа XIII, сварка стыкового соединения) показали, что предел прочности составляет не менее 420 МПа, разрушение происходит по основному металлу. Проба на загиб показала, что при диаметре оправки 10 мм разрушение сварного соединения происходит при угле не менее 130o. Твердость металла шва HPB 82.

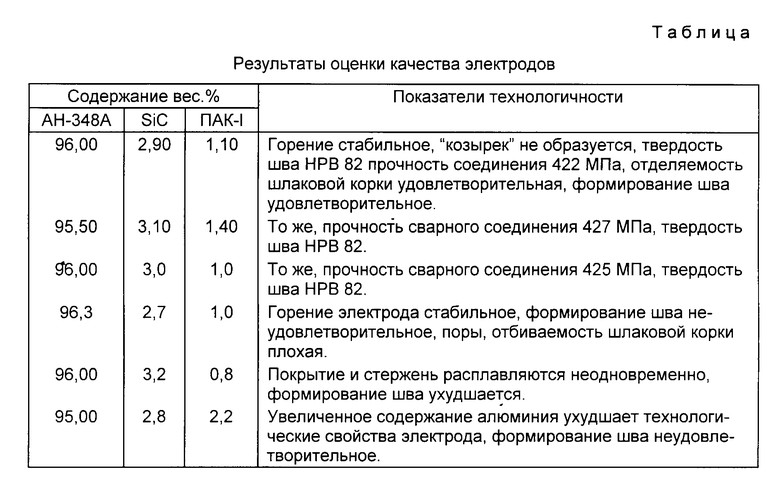

Для оценки технологичности электродов, изготовленных методом окунания с заявленным электродным покрытием сварного соединения, была изготовлена опытная партия электродов.

Оценивалось качество формирования сварного шва, отделяемость шлаковой корки, твердость металла шва, прочность сварного соединения по ГОСТ 6996-66.

При ухудшении технологических свойств электродов при изменении состава покрытия за указанные пределы сварные образцы испытанию на статическое растяжение не подвергались.

Результаты оценки качества электродов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1990 |

|

SU1748981A1 |

| Флюс-смесь | 1970 |

|

SU484958A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2043895C1 |

| Состав электродного покрытия для сварки никеля | 1985 |

|

SU1260158A1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| Состав электродного покрытия | 1982 |

|

SU1026998A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

Использование: изобретение относится к электродным покрытиям смешанного типа для изготовления тонкопокрытых электродов методом окунания и может быть использовано для сварки неответственных стальных конструкций. Сущность изобретения. Обеспечение повышения качества сварного соединения при сварке низкоуглеродистых сталей на переменном и постоянном токе до уровня качественных электродов типа Э-42 достигается тем, что состав дополнительно содержит карбид кремния при следующем соотношении компонентов, мас.%: флюс АН-348А 95,5. ..96,0, алюминиевая пудра 1,1...1,4, карбид кремния 2,9...3,1. 1 табл.

Состав покрытия электродов для сварки на постоянном и переменном токе, изготовленных методом окунания, содержащий флюс АН-348А и алюминиевую пудру, отличающийся тем, что, с целью повышения качества сварного соединения до уровня электродов типа Э-42, состав дополнительно содержит карбид кремния при следующем соотношении компонентов, мас.

Флюс АН-348А 95,5 96,0

Алюминиевая пудра 1,1 1,4

Карбид кремния 2,9 3,1е

| SU, авторское свидетельство, 1748981, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1993-04-27—Подача