Изобретение относится к сварке, а именно к электродным покрытиям для изготовления покрытых электродов, и может быть использовано при разделительной резке металлов и сплавов небольших толщин.

Известен состав электродного покрытия марки АНР (М.М. Борт и др. Справочник электросварщика. Государственное научно-техническое издательство машиностроительной литературы, Москва - Киев, 1962 г., с. 229, табл. 79).

В состав покрытия входят марганцевая руда, полевой шпат, мел, декстрин. Недостатком этих электродов являются низкие производительность и качество реза, а также выделение при резке в зону дыхания сварщика токсичных соединений марганца.

Наиболее близким аналогом являются электроды для резки металлов марки 200 В (М.Б. Фишбейн, Электроды и флюсы для дуговой сварки, Государственное научно-техническое издательство машиностроительной литературы, Москва - Свердловск, 1961 г., с. 38).

В состав покрытия входят гематитовая руда, мрамор, бентонит, поташ. Недостатком этих электродов являются относительно большой расход электродов при резке и гигроскопичность покрытия.

Задачей изобретения является разработка состава электродного покрытия с использованием сырья Амурской области, обеспечивающего хорошую производительность и качество реза на переменном токе при относительно низкой стоимости электродов из-за не использования дефицитных материалов в составе компонентов электродного покрытия.

Поставленная задача решается тем, что состав электродного покрытия содержит следующие компоненты, мас.%:

Титаномагнетитовая руда Куранахского месторождения Амурской области (ТУ-14-9-386-92) 20 - 23;

Кварцево-полевошпатовый песок Белогорьевского месторождения Амурской области (ГОСТ 2138-56) 29 - 32;

Бентонит Аркадьевского месторождения Амурской области (ГОСТ 21287-75) 6 - 8;

Мрамор Чагоянского месторождения Амурской области М97П, М97Б (ГОСТ 4416-73) 40 - 42.

В качестве связующего используется жидкое натриевое стекло (ГОСТ 13079-81) плотностью 1,42 - 1,45 - 37% от веса сухой смеси. Титаномагнетитовая руда Куранахского месторождения, кварцево-полевошпатовый песок Белогорьевского месторождения по содержанию вредных примесей (серы и фосфора) отвечает требованиям к сварочным материалам и содержат следующие компоненты, мас.%:

Руда FeO > 27,7; Fe2O3 > 37,5; TiO2 > 15,9; P2O3 < 0,02; V2O5 < 0,64; SO3 0,36;

Песок SiO2 79 - 85; Al2O3 8,3 - 11,5; K2O + Na2O 3,5 - 4,8; Fe2O3 - 0,16; CaO 0,6.

При высокой температуре дуги титаномагнетиновая руда разлагается, ее непрочные окислы железа диссоциируют с выделением свободного кислорода, который значительно улучшает процесс дуговой резки:

6 Fe2O3 → 4 Fe3O4 + O

Образующиеся при разложении мрамора газы раздувают расплавленный металл, что усиливает процесс резки

CaCO3 → CsO + CO2

CO2 → CO + O

Кромки реза получаются более ровными, имеют меньше металлических и шлаковых наплывов.

Двуокись титана, содержащаяся в руде - сильно действующее стабилизирующее вещество; наличие щелочных окислов в песке и жидком стекле улучшают возбуждение и устойчивость горения дуги. Использование натриевого жидкого стекла способствует увеличению глубины кратера. С целью увеличения пластических свойств покрытия в его состав введен бентонит.

При изменении соотношения компонентов ухудшается стабильность горения дуги, скорость и качество реза; повышается расход электродов, покрытие быстро перегревается и отслаивается.

Все компоненты измельчаются, просеиваются и смешиваются в необходимых пропорциях. После добавки в сухую шихту жидкого стекла состав тщательно перемешивается до тестообразного состояния, спрессовывается в брикеты, а затем опрессовываются электродные стержни из низкоуглеродистой стали СВ-08, СВ-08А. Коэффициент покрытия 40%. После подвяливания электроды прокаливаются при температуре 180 - 200oC в течении не менее 40 мин. При отсыревании электродов провести их прокалку в течение 40 мин при температуре 180oC.

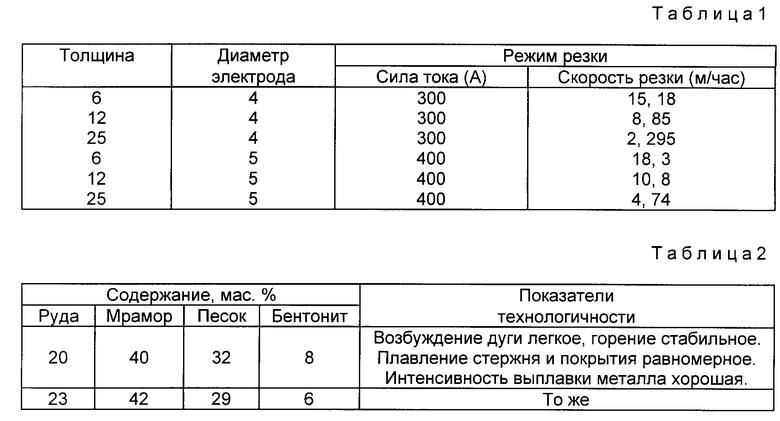

Результаты оценки качества электродов приведены в табл. 1 и 2.

При выполнении всех требований по составу, технологии изготовления электродов и режима тока при резке они обеспечивают следующие средние характеристики (см. табл. 1 и 2).

Анализируя полученные данные, заключаем, что указанные электроды приемлемы для резки металлов малых толщин (до 30 мм) и соответствуют следующим областям применения: поверхностная и разделительная резка стали и чугуна; небольшие объемы резки при электросварочных работах; разделка металла на габаритный лом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО РУДНО-КИСЛОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1997 |

|

RU2115530C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2043895C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2115531C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ЧУГУНА | 1996 |

|

RU2113333C1 |

| СВАРОЧНЫЙ ФЛЮС ПОВЫШЕННОЙ ОСНОВНОСТИ | 1997 |

|

RU2116183C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

Изобретение может быть использовано при разделительной резке металлов и сплавов небольших толщин. Состав электродного покрытия для изготовления электродов для резки металлов содержит следующие компоненты, в мас.%: титаномагнетитовая руду Куранахского месторождения 20 - 30; мрамор Чагоянского месторождения 40 - 42; бентонит Аркадьевского месторождения 6 - 8; кварцево-полевошпатовый песок Белогорьевского месторождения 29 - 32. Технический результат от использования изобретения состоит в том, что обеспечивается хорошая производительность и качество реза на переменном токе при относительно низкой стоимости электродов, обусловливаемой использованием местного сырья. 2 табл.

Состав электродного покрытия для изготовления электродов для резки металлов, содержащий руду, мрамор, бентонит, отличающийся тем, что он дополнительно содержит кварцево-полевошпатовый песок Белогорьевского месторождения, в качестве руды содержит титаномагнетитовую руду Куранахского месторождения, в качестве бентонита - бентонит Аркадьевского месторождения, а в качестве мрамора - мрамор Чагоянского месторождения при следующем соотношении компонентов, мас.%:

Титаномагнетитовая руда - 20 - 23

Кварцево-полевошпатовый песок - 29 - 32

Мрамор - 40 - 42

Бентонит - 6 - 8н

| Борт М.М | |||

| и др | |||

| Справочник электросварщика | |||

| - Москва - Киев, 1962, с.229, табл.79 | |||

| Фишбейн М.Б | |||

| Электроды и флюсы для дуговой сварки | |||

| М., 1961, с.38. |

Авторы

Даты

1998-05-27—Публикация

1997-02-17—Подача