Известен способ Получения Привитых сопо лимеров путем полимеризации смеси винилароматического мономера с алкенилцианидом в массе в присутствии растворенного в мономерах диенового каучука с последующей дополимеризацией полученного продукта в суспензии.

Для повышения ударопрочности конечного продукта смесь винилароматического мономера с алкенилцианидом в отношении 100:0 - 60:40 полимеризуют в массе до степени конверсии мономеров 1-45%, добавляют к полученному форполимеру О-40% от веса конечного продукта диенового каучукового латекса с размером частиц 0,005-1 мк, предпочтительно 0,05-0,3 мк, содержащего в составе каучука в полимеризованном состоянии О- 50 вес. % винилароматического мономера или смеси винилароматического мономера с алкенилцианидом, суспендируют полученную композицию в водном растворе в присутствии суспендирующего агента, добавляют к полученной суспензии 40-0% от веса конечного продукта диенового каучукового латекса в таком количестве, которое в сумме с количеством ранее введенного латекса достаточно для обеспечения в конечном продукте содержания диенового каучука, равного 3-40 вес. %, осуществляют деполимеризацию полученной смеси в присутствии инициатора и выделяют полученный конечный продукт.

В качестве винилароматических мономеров используют обычно стирол, а-метилстирол, винилтолуол, замещенные стиролы, их смеси, а в качестве алкенилцианида акрилонитрил и метакрилонитрил. Форполимеризация исходных мономеров в массе может осуществляться как с инициатором, так и без него. Инициаторы вводят в количестве от 0,02 до 0,5% (максимум 1,0%) от общего веса смеси, вступающей в реакцию. Инициатор представляет собой соединение свободно-радикального типа, например органическую перекись. Наиболее пригодными перекисными инициаторами являются перекиси дибензоила, дилауроила, ди-т/ ег-бутила и циклогексанона, пербензоат грег-бутила, гидроперекись грет-бутила, перекись диацетила, пероксидикарбонат диэтила, гидроперекись кумола и перекись дикумила.

Мономеры вводят в зону форполимеризации. К раствору мономеров можно также добавлять антиоксиданты, регуляторы цепи,

смазки и инертные наполнители. В качестве антиоксидантов можно использовать обычные алкил- и арилфосфиты, например тринонилфенилфосфит, в количестве от 0,1 до 1,0%, Меркаптаны, такие как трет-додецилмеркаптан, могут вводиться в количестве от 0,01 до до 1,0% в целях регулирования длины полимерной цепи. Можно вводить также вещества, вызывающие образование хелатных соединений, например этилендиаминтетрауксусную кислоту (ЭДТУ), или одну из ее неполных солей, например тринатриевую соль (ЭДТУ- Naa) для регулирования температуры плавления конечного продукта. Смазки включают Ю рафинированные минеральные масла, парафин или смеси с минеральными маслами, углеводородным маслом или эфирными смазками, такими, Как бутилстеарат, в количестве от 1 до 5%. Желательно использование насыщенных алифатических минеральных веществ с температурой кипения 250-500°С и вязкость 5- 100 ест при 100°С. термическом инициировании форполи- 20 меризации диапазон температур составляет --. 90-120°С, предпочтительно 95-110°С; а в случае перекисного инициирования 50-120°С, предпочтительно 60 - 90°С. Полимеризация длится до тех пор, пока в смеси не заполиме- 25 ризуется 1-45%, предпочтительно 10-35%, мономера. Стадия форполимеризации обычно длится от 3 до 10 час. Перекисный инициатор ва этой стадии применяется в количестве от 0,1 до 0,25% от общего веса смеси в зоне ре- 30 После достижения желаемой степени форполимеризации в реакционный сосуд вводят диеновый каучуковый латекс. Компоненты системы тщательно перемещивают в течение 35 15 мин, предпочтительно 0,5-4 час. В зону форполимеризации или в суспензионную зону можно вводить так называемый непринятой или нреднривитой латекс. Непривитой диеновый каучуковый латекс представляет собой 40 Эмульсионный полибутадиен, бутадиенстирольный, нитрильный или -натуральный каучук в виде латекса или их смеси. Бутадиенстирольный сополимер также применяется в форме латекса и может содержать от 5 до 45 40% стирола, а в случае применения нитрильного каучука содержание акрилонитрила составляет 5-50%. Было установлено, что привитые сополимеры с хорощими свойствами могут быть получены при использовании либо 50 непривитого полибутадиенового латекса, либо частично полимеризованного (предпривитого) бутадиенстирольного латекса, содержащего часть привитого акрилонитрилстирольного сополимера. Наиболее пригодными являются такие полибутадиены, размер частиц которых составляет от 0,005 до 1,0 мк, предпочтительно 0,05-0,3 мк. Желательно использование латексов эмульсионной полимеризации. Приго- 60 товление предпривитого латекса заверщается простым добавлением стирола или смеси акрилонитрила и стирола в латекс и полимеризацией введенной порции. Подходящим соот515 55 ляется соотношение 95: 5-50 : 50, более удобным 90: 10-65:35 и наиболее предпочтительным 85: 15-75:25. Полимеризация бутадиена в эмульсии для образования непривитого латекса осуществляется известным методом. Непривитой полибутадиеновый латекс содержит достаточное количество эмульгатора. Тем не менее, на стадии прививки можно вводить добавочное количество мыла для предупреждения коагуляции частиц каучука, что чаще всего происходит с пенривитьш полибутадиеповым латексом с крупными частицами. Для приготовления предварительно привигых латексов могут применяться известные уже эмульгаторы. Для изготовления предпривитого латекса к латексу, приготовленному указанным способом, добавляют мономеры, например или смесь акрилонитрила со стиролом. Для снижения концентрации твердых частиц при желании можно добавить воду. Мономеры могут быть введены непосредственно сразу з эмульсию, постепенно или в возрастающем количестве в процессе полимеризации, При этом к необходимому количеству непривитого латекса добавляют инициатор, например персульфат калия, и нужное количество мономеров. Гюлимеризация происходит при ЬО-80°С, предпочтительно при 60-70°С, в течение 3-6 час для осуществления достаточ полной прививки, Добавление эмульгаторов и буферных веществ (вместе или раздельно) способствует улучшению и поддержанию стабильности латекса. Для предварительной прививки желательно использовать стирол или смеси стирола и акрилонитрила, на стадии предварительной прививки количество смеси стирола и акрилонитрила предпочтительно составляет 25-15% от общего веса смеси диена с мономерами. Отнощение стирола и акрилонитрила в смеси составляет 75 : 25-65:35, но оно может изменяться от 80: 20 до 60: 40. В качестве инициаторов, применяемых на стадии суспензионной полимеризации, можно использовать те, что описаны для стадии форполимеризации, а также перацетат г оег-бутила, трег-бутилпероксиизопропилкарбонат, пербензоат грег-бутила, перекись ди-грег-бутила и их смеси. Эти вещества используются в процессе суспензионной полимеризации, в то время как для латексной полимеризации применяются персульфат калия или персульфат аммония или окислительно-восстановительные системы на основе перекиси водорода и органических гидроперекисей. Суспензионную полимеризацию осуществляют в присутствии суспендирующего агента, например гидроксиэтилцеллюлозы, поливинилового спирта, натриевой соли карбоксиметилцеллюлозы, сополимера акр иловой кислоты, трикальцийфосфата, талка, бентонита

пример пербензоата трег-бутила, при температуре 100-150°С. Суспензионная полимеризация, как и стадия форполимеризации, осуществляется в присутствии меркаптанов.

По одному из вариантов изобретения весь привитой или непривитой латекс вводят на стадии форполимеризации в количестве, которое необходимо для доведения окончательного содержания каучука в конечном продукте по меньшей мере до 3%. В другом варианте каучук не добавляют или же часть его добавляют на этой стадии, а значительное количество предпривитого или непривитого латекса вводят на стадии суспензионной полимеризации для получения содержания диенового каучука в конечном продукте от 3 до 40%.

Цикл суспензионной полимеризации протекает в течение 6,5 час -при 105-145°С. Величина гранул привитого сополимера, выделяемого из реакционного сосуда, обычно порядка 10-150 меш.

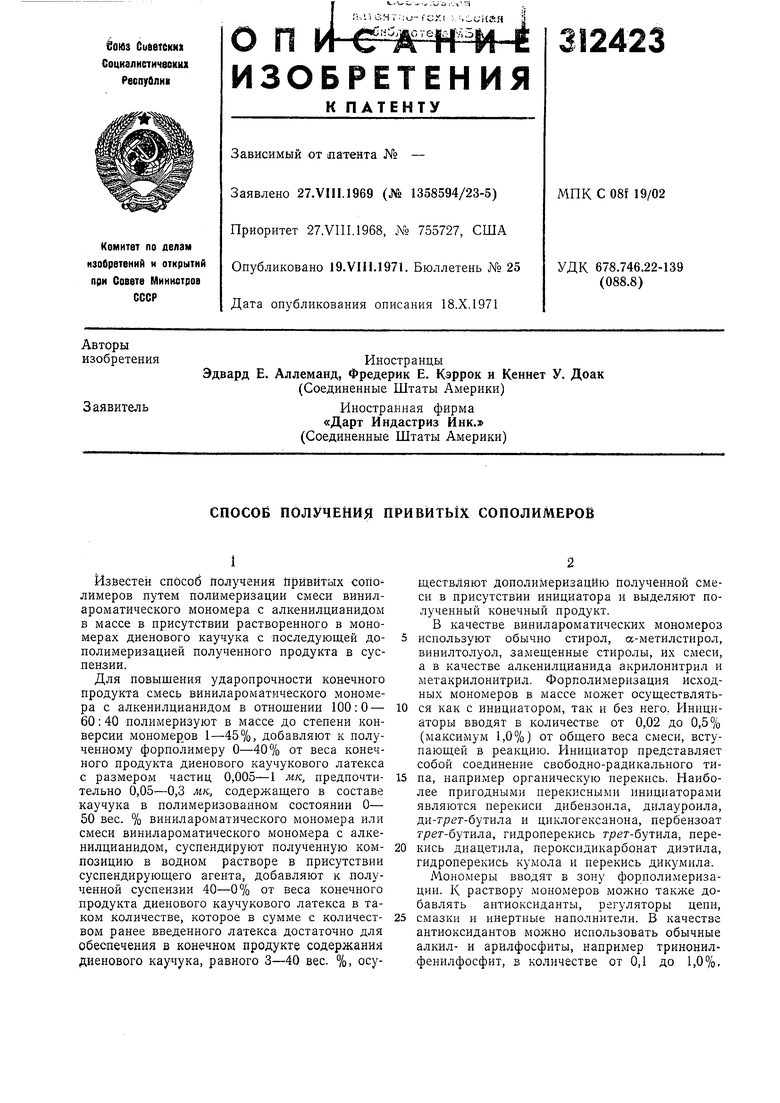

В примерах при ссылке на испытания следует учитывать приведенные обозначения, если другие не будут указаны (табл. 1),

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU326778A1 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, ИМЕЮЩЕЙ ПРЕВОСХОДНЫЕ БЛЕСК, УДАРНУЮ ПРОЧНОСТЬ И БЕЛИЗНУ | 2008 |

|

RU2408609C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| УСИЛЕННЫЕ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ | 2004 |

|

RU2346964C2 |

| АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2164232C2 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2081888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

Пример 1. Стадия форполимеризации и получение предварительно привитых полибутадиеновых латексов, используемых в следующих примерах.

Приготовляемый форполимер стирола с акрилонитрилом (САН) используется в последующих примерах для получения графтполимеров.

В реактор емкостью 7,5 л загружают (в кг): Стирол24,8

Акрилонитрил8,5

трег-Додецилмеркаптан0,03

Полигард Н0,08

ЭДТУ-Nas0,03

Минеральное масло0,3

Реактор снабжен мешалкой, вводом для азота, вентилем, охлаждающим и подогревающим устройствами и манометром. Мешалка вращается с малой скоростью 50 об/мин. Предварительная полимеризация загрузки происходит при 100°С в течение 5,5 час. Конечный твердый остаток 23%.

Полибутадиеновый латекс, обычно содержащий 40% полибутадиенового каучука и 5,5% мыла (лауринсульфат натрия), а также другие добавки с относительно мелкими частицами (около 0,1 мк) после фильтрации вводят в реактор. Мешалка должна работать на малой скорости для предупреждения вспенивания. В реактор заливают умягченную воду. Смесь мономеров, состоящую из стирола, акрилонитрила (72:28) и модификатора (третдодецилмеркаптан), взвешивают, перемешивают и продувают азотом. По методу / смесь мономеров медленно загружают в реактор, закрывают его и перемешивают 1,5 час. Затем вводят инициатор (персульфат аммония)

и содержимое продувают азотом. Давление азота в реакторе постоянное (5 фунтов на кв. дюйм). Затем температуру повышают до 65°С и поддерживают па этом уровне в течение 2 час. Из реактора время от времени отбирают пробы смеси.

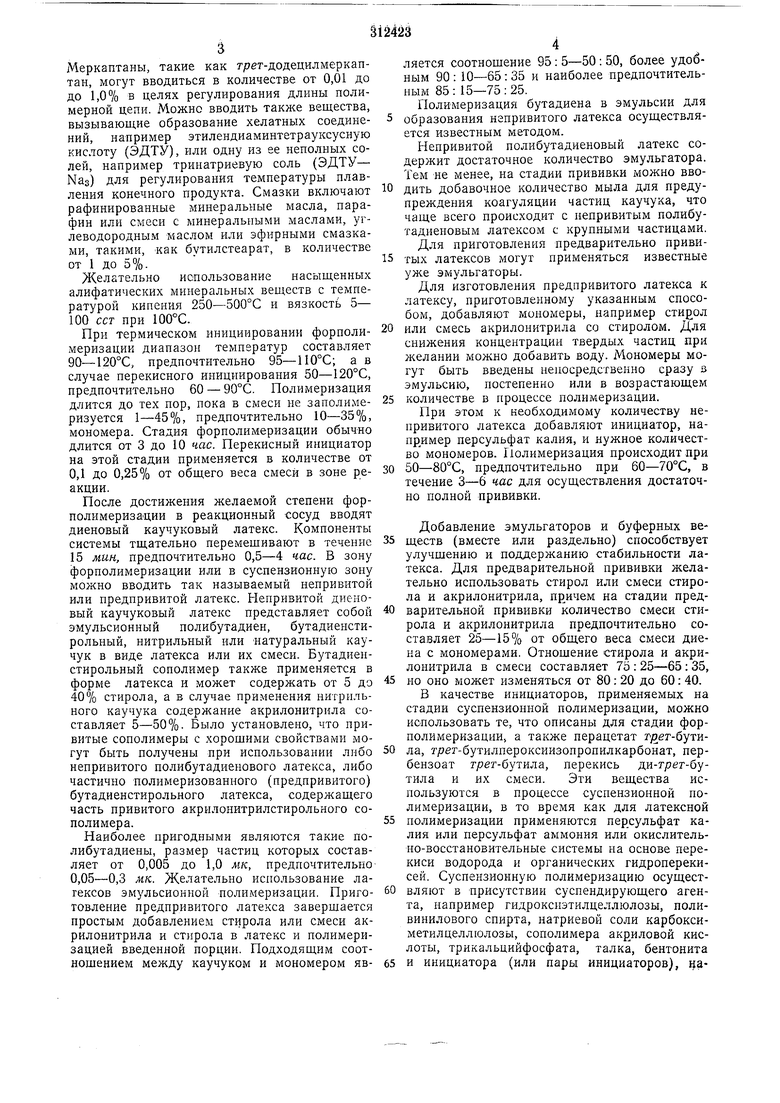

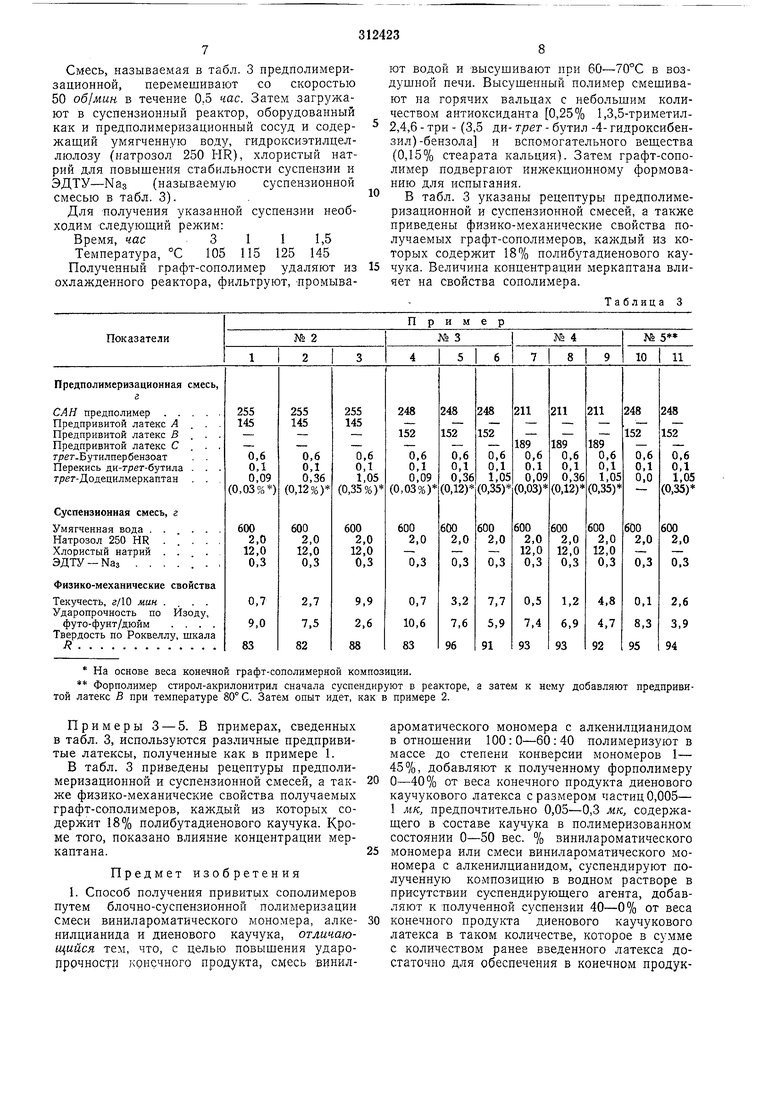

По методу 2 половину мономерной смеси загружают в реактор в начале полимеризации, одну четверть этой смеси медленно вводят через 1 час при температуре 65°С и оставшуюся четверть медленно добавляют через 2 час при 65°С. В табл. 2 приведены рецептуры диеновых латексов с тремя различными соотношениями между диеновым каучуком и смесью стирола и акрилонитрила.

Таблица 2

Мономеры загружаемые по методу /. Мономеры, загружаемые по методу 2.

Пример 2. Использование предпривитого латекса А с соотношением полибутади ен/СЛЯ 90/10, полученного в примере 1.

Смесь, называемая в табл. 3 предполимеризационной, перемешивают со скоростью 50 об/мин в течение 0,5 час. Затем загружают в суспензионный реактор, оборудованный как и предполимеризационный сосуд и содержащий умягченную воду, гидроксиэтилцеллюлозу (натрозол 250 HR), хлористый натрий для повышения стабильности суспензии и ЭДТУ-Nas (называемую суспензионной смесью в табл. 3).

Для получения указанной суспензии необходим следующий режим:

Время, час3 1 1 1,5

Температура, °С 105 115 125 145

Полученный графт-сополимер удаляют из охлажденного реактора, фильтруют, лромыва На основе веса конечной графт-сополнмерной композиции.

Форполимер стирол-акрилонитрил сначала суспендируют в реакторе, той латекс В при температуре 80° С. Затем опыт идет, как в примере 2.

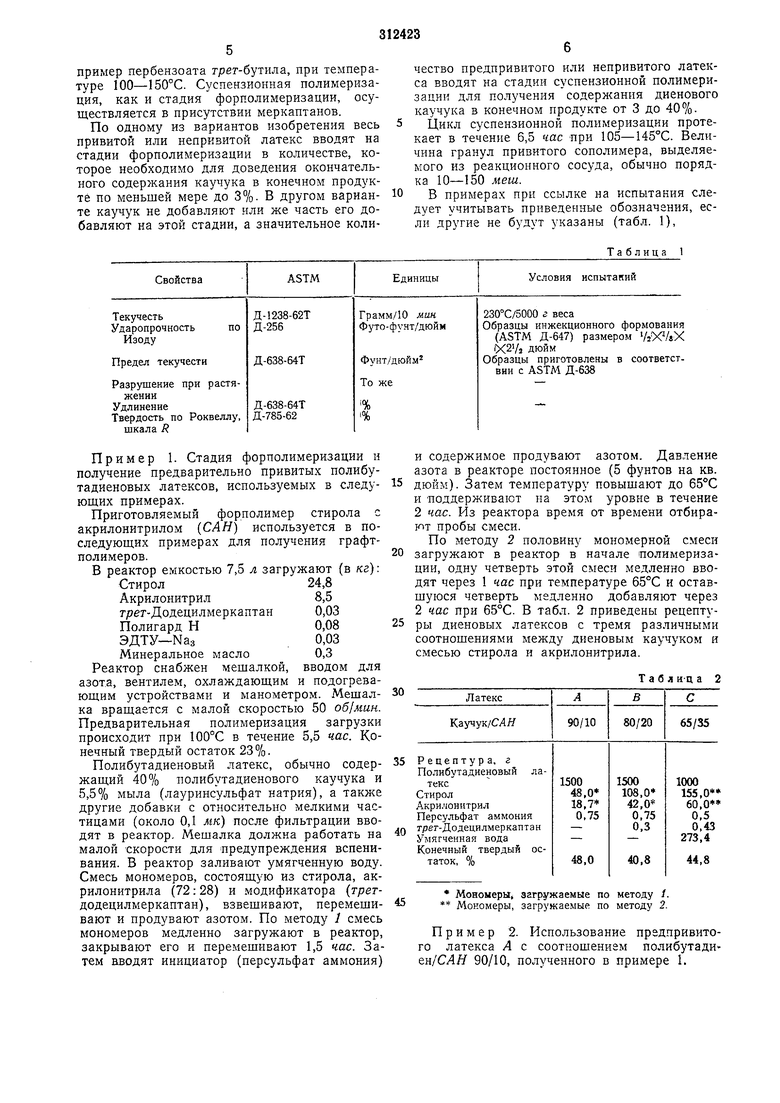

Примеры 3 - 5. В примерах, сведенных в табл. 3, используются различные предпривитые латексы, полученные как в примере 1.

В табл. 3 приведены рецептуры предполимеризационной и суспензионной смесей, а также физико-механические свойства получаемых графт-сополимеров, каждый из которых содержит 18% полибутадиенового каучука. Кроме того, показано влияние концентрации меркаптана.

Предмет изобретения

В табл. 3 указаны рецептуры предполимеризационной и суспензионной смесей, а также приведены физико-механические свойства получаемых графт-сополимеров, каждый из которых содержит 18% полибутадиенового каучука. Величина концентрации меркаптана влияет на свойства сополимера.

Таблица 3

а затем к нему добавляют предпривиароматического мономера с алкенилцианидом в отношении 100:0-60:40 полимеризуют в массе до степени конверсии мономеров 1- 45%, добавляют к пол ченному форполимеру О-40% от веса конечного продукта диенового каучукового латекса с размером частиц 0,005- 1 л/с, предпочтительно 0,05-0,3 мк, содержащего в составе каучука в полимеризованном состоянии О-50 вес. % винилароматического мономера или смеси винилароматического мономера с алкенилцианидом, суспендируют полученную композицию в водном растворе в присутствии суспендирующего агента, добавляют к полученной суспензии 40-0% от веса конечного продукта диенового каучукового латекса в таком количестве, которое в сумме с количеством ранее введенного латекса достаточно для обеспечения в конечном продук910

те содержания диенового каучука, равного2. Способ по п. 1, отличающийся тем, что в

3-40Вее. %, осуществляют дополимеризациюкачестве винилароматнческого мономера приполученной смеси в присутствии инициатораменяют стирол, а в качестве алкенилцианида-

и выделяют полученный конечный продукт.акрилонитрил.

312423

Авторы

Даты

1971-01-01—Публикация