5

Изобретение относится к области синтеза атмосферостойких ударопрочных сополиме1)ов, в частности сополимеров стирола и акрилонитрила с акрштатными каучуками (АСС-пластики).

Известно, что акрилатные каучуки, являясь предельными (насыщенными) соединениями, не подвержены окислению и деструкции под действием ультрафиолетового излучения и атмосферных факторов, и поэтому привитые сополимеры, полученные на основе акрилатных каучуков, отличаются высокой атмосферостойкостью. Однако в силу химической инертности указанных каучуков степень прививки к ним невысока, и поэтому и ударопрочность ААС-пластиков значительно ниже ударопрочности сополимеров стирола и акрилонитрила с бутадиеновым каучуком.

Для повышения степени прививки стирола и акрилонитрипа к акрилатным каучукам и, следовательно, ударопрочности привитых сополимеров акрилатные каучуки активируют, например, ,введением в их состав во время синтеза функциональных групп. Однако наличие остаточных функциональных групп в привитом сополимере приводит к сн11женню его атмосферостойкости.

Известен способ получения ААС-пла стика, согласно которому в водной эмульсии прививают стирол и акрилонитрил к сшитому акрилатному каучуку} полимериззпот отдельно в водной эмульсии стирол-и акрилонитрил, смешивают полученные латексы в таком соотношении, чтобы получить желаемую концентрацию каучука в сЪполи мере, и сокоагулирзтот латексы обычным путем; эмульсионную полимеризацию проводят под действием окислительно-восстановительного катализатора LIJ . Латекс сшитого акрилатного каучука по известному способу получалот следующим образом: в водной эмульсии под действием окислительновосстановительного катализатора полимеризуют 100 вес.ч. бутилакрилата (с возможными добавками сомономеров) в присутствии 0,3-3,0 вес.ч. перекиси (например перекиси лаурила, перекиси бензоила и т.п.). Во время полимеризации перекись тонко диспергируется в каучуке. После окончания полимеризации латекс прогревают при перемешивании и температуре выше

23I УО-С в течение 1-10 ч для сшивки. С этой же целью в мономерную смесь добавляют полифункциональные соединения, например диметилакрилат,этиленгликоль и т.п. в количестве 0,2- , 1,5 вес.ч. на 100 вес.ч. мономеров.

Указанный способ требует дополнительной те;;снологической операции сшивки каучука и в ряде случаев не дает высоких значений ударной вязкости привитого сополимера.

С цеггьм упрощения технологии процесса в качестве акрилатного каучука используют каучук с характеристической вязкостью, по крайней мере, 4 дл/г, и прививку осуществляют под действием х -излучения.

Сополимеризацию стирола с. акрилонитрилом в водной эмульсии проводят под действием jf -излучение, но можно проводить ее и в присутствии любого вещественного катализатора полимеризации. ,

Латекс высокомолекулярного акрилатного каучука получают сополимеризацией бутилакрилата и акрилонитрила в водной эмульсиипод действием jf-излучения в присутствии эмульгатора, устойчивого к жесткому облучению. Полимеризация под действием У-излучения позволяет получить каучук с оченьвысоким молекулярным весом (определяемым величиной характеристической вязкости).

Применение высокомолекулярного каучука и прививка под действием радиации позволяет без сшивки каучука и без-введения в него активных добавок получать сополимер, имеющий высокие и стабильные значения физико-механических показателей. Кроме того, проведение процесса под действием Jf -излучения позволяет широко варьировать состав сополимера стирола с акрилонитрилом в степень привив-, ки сополимера на каучук.

Пример 1. Пол чение латекса привитого сополимера.

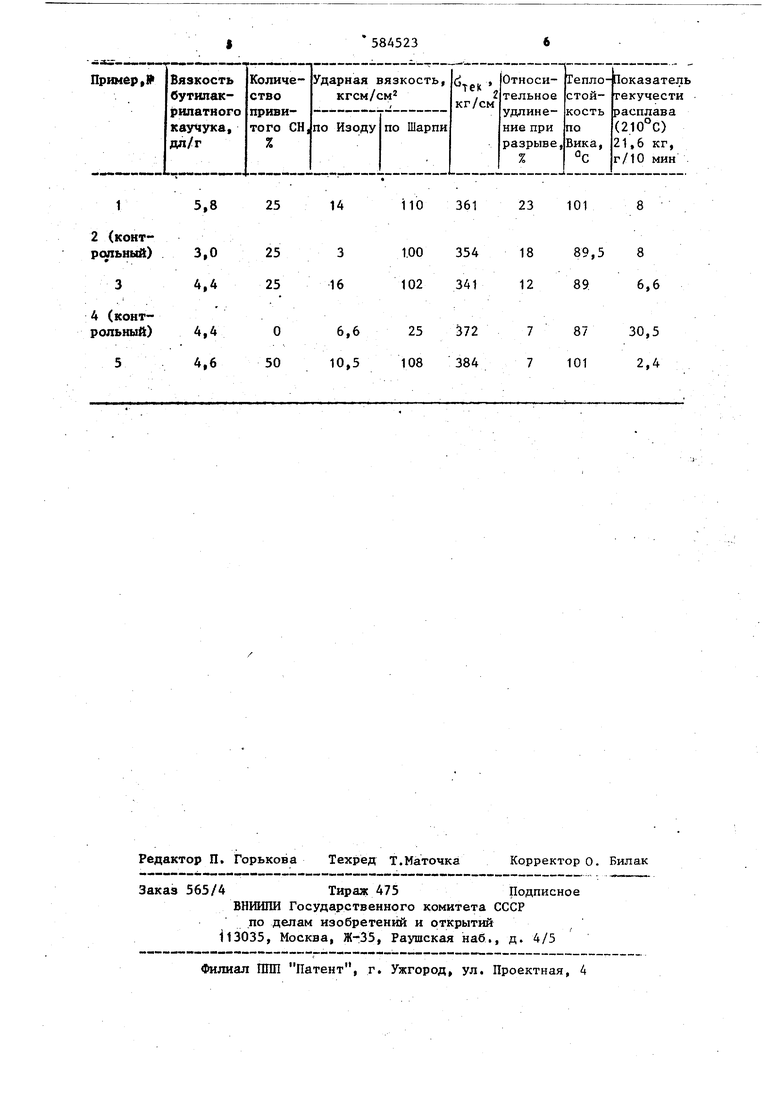

В аппарат емкостью 10 л, снабженный охлаждающей рубашкой мешалкой и вводом азота, загружают 6,0 л 0,5%-ного водного раствора эмульгатора Е-30 - смеси алкилсульфонатов среднего состава , 1,760 г бутилового эфира акриловой кислоты и 240 г акрилонитрила, продувают азотом и при 23-28с облучают Jj-излучением течение 3 ч (мощность дозы J 8 рад/с). Полученный акрилатный каучук имеет хар теристическую вязкость дл/г, степень конверсии 98%. К полученному каучуковому Латек добавляют 500 г смеси мономеров (376 г стирола и 124 г акрилонитри ла), эмульсию продувают азотом и при 50°С облзд1ают )Г -излучением в т чение 3 ч. Степень конверсии 99,3% Получение латекса сополимера ст рола и акрилонитрила (СН). В. аппарат емкостью 10 л загружают 5 л 1%-ного водного раствора эмульгатора - натриевой соли синте тических жирнык кислот с длиной алифатической цепи , 1500 г (75 вес.ч.) стирола, . 500 г (25 вес акрияонитрила и 8 г третдодецилмер каптана, продувают азотом и облучают при 50°С в течение 2 ч излуче нием (J-8 рад/с) до степени конвер сии мономеров 99%. Полученный сопо лимер имеет среднюю молекуляризто массу 2,610. . Получение сополимера ААС. Латексы привитого сополимера и сополимера СН смешивают из расчета 30 вес.ч. привитого сополимера и 70вес.ч сополимера СН. Полученну смесь латексов коагулируют сернокислым алюминием. Суспензию фильтруют и порошок .полимера сушат в вакууме при 60-80°С, Свойства полученного сополимера приведены в таблице. П р и ме р 2 (контрольный). В аппарат емкостью 10 л загружают 6,,85 л Oj05%-Horo водного раствора эмульгатора Е-30, 880 г бутилового эфира акриловой кислоты и 120 г -акрилонитрила, продувают азотом и (Облучают jf -излучением (J-8 рад/с) при 70-80С в течение 3 ч. Характеристическая вязкость каучука 3 дл/г, степень конверсии 99%. К полученному каучуку прививают стирол и акрршонитрил в том же весовом соотношении, что в примере 1. Сополимер СН получают-так же, как в примере 1, и дальнейшие операции проводят аналогично примеру 1. Свойства полученного сополимера приведены в таблице. .Прим.ер З.В аппарат емкостью 10 л загружают 6 л 0,5%-ного водного раствора Е-30, 1460 г .бутилового эфира акриловой кислоты 240 г акрилонитрила, продувают содержимое аппарата азотом и облучают у-излучением ( рад/с) в течение 3 ч при 40-50°С. Заданный режим дает возможность получить акрилатный каучук с характеристической вязкостью 4,4 дл/г, степень конверсии 98%. К полученному каучуку прививают стирол и акрилонитрил так же, как в примере 1. Сополимер СН получают так же, как в примере 1, но мономеры берут в пропорции: 65 вес.ч. стирола и 35вес.ч. акрилонитрила. Полученный сополимер имеет молекулярную массу 2,4-10 . Латексы привитого сополимера и сополимера СН смешивают из расчета 33,8 вес.ч. привитого сополимера и 66,2 вес.ч. сополимера СН. Смесь латексов подвергают дальнейшей обработке, как в примере 1. Свойства полученного сополимера приведены в таблице. Пример 4 (контрольный). Латекс акрилатного каучука получают, как в примере 3, и смешивают его без прививки стирола и акрилонитрила с сополимером СН, полученным, как в примере 3, из расчета 25 вес.ч. каучука и 73 вес.ч. сополимера СН, Смесь латексов подвергают дальнейшей обработке, как в примере 1. Свойства пластика приведены в таблице. Пример 5. Латекс акрилат- . ного каучука получают, как в примере 3. Характеристическая вязкость ; сополимера 4,6 дл/г. К полученному латексу добавляют : toco г смеси мономеров (636 г стиро- . ла и 364 г акрилонитрила) и подвер- гают обработке, как в примере 1. Сополимер СН получают, как в примере 3. Латексы смешивают из расчета 36вес .4. привитого сополимера и 64 вес.ч. сополимера СН. Смесь латексов подвергают дальнейшей обработке, как в примере 1. Свойства сополимера приведены в аблице. Полученные сополимеры и полупроукты не несут остаточной радиоакHBHocTH, так как мощность применяеого источника излучения недостаточая для того, чтобы вызвать наведеную радиацию.

Пример

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения атмосферостойких ударопрочных сополимеров | 1977 |

|

SU686385A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1980 |

|

SU908039A1 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 1988 |

|

SU1624986A3 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

СПОСОБ ПОЛУЧЕНИЯ АТМОСФЕРО-. СТОЙКИХ УДАРОПРОЧНЫХ СОПОЛИМЕРОВ путем последовательных операций при-;витой сополимеризации стирола и акридонитрила с акрилатным каучукомi» водной^эмульсии, сополимеризации , стирола и акрилонитрила в водной/ эмульсииj смеаения получе:нных латекса привитого сополимера и латекса сополимера стирола и акрилонитр1та и бокоагуляции их, отличающийся тем, что, с целью упроще-' ния-технологии, в качестве акрилат- ного каучука используют каучук с . характеристической вязкостью, по крайней, мере, 4 дл/г, и прививку осуществляют под действием У-излу~ чения.

14

25

5,8

23 101

110 361

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Привод перемещения объекта | 1984 |

|

SU1254226A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-02-28—Публикация

1976-03-30—Подача