Изобретение относится к способу получения акрилонитрилбутадиенстирольных (АБС) смол.

Более конкретно, настоящее изобретение относится к способу получения в непрерывной фазе в массе-растворе АБС полимеров с многомодальным распределением частиц каучука, содержащихся в полимерной матрице.

Еще более конкретно, настоящее изобретение относится к АБС смоле, имеющей превосходные физико-механические характеристики, такие как ударная прочность, модуль упругости, предел текучести и предел прочности на растяжение, в сочетании с хорошим глянцем.

Винилароматические сополимеры, усиленные каучуком, в частности, диеновым каучуком, представляют хорошо известную группу технополимеров, известную на рынке и широко описанную в литературе.

Характерными примерами этих сополимеров являются, например, сополимеры стирола с акрилонитрилом, содержащие частицы каучука, например, полибутадиена, диспергированные в полимерной матрице, широко известные как АБС смолы.

Эти сополимеры могут быть получены в соответствии с различными способами полимеризации, которые могут быть непрерывными или периодическими, в эмульсии, в массе, в растворе или комбинированным способом полимеризации в массе-суспензии.

Способ полимеризации в непрерывной фазе в массе-растворе является известным и описан, например, в патентах США 2694692, 3243481 и 3658946 и в опубликованной заявке на Европейский патент 400479. Этот способ заключается в растворении материала каучука в винилароматическом мономере или в смеси мономеров, добавлении инициатора радикальной полимеризации и, необязательно, инертного разбавителя и затем полимеризации полученного раствора. Непосредственно после начала реакции полимеризации раствор каучукового материала в смеси мономеров разделяется на две фазы, из которых первая фаза, состоящая из раствора каучука в смеси мономеров плюс растворитель, образует первоначально непрерывную фазу, тогда как вторая фаза, состоящая из раствора получаемого сополимера в смеси мономеров плюс растворитель, остается диспергированной в виде капель в указанной фазе.

Поскольку идет полимеризация и, следовательно, конверсия, то количество второй фазы увеличивается за счет первой фазы. Как только объем второй фазы становится равным объему первой фазы, имеет место фазовое изменение, обычно называемое инверсией фазы. Когда эта фазовая инверсия имеет место, в полимерном растворе образуются капли раствора каучука. Эти капли раствора каучука, в свою очередь, обволакивают небольшие капли, из которых теперь состоит полимерная непрерывная фаза. В ходе процесса также имеет место прививка каучука на часть полимерных цепей.

Полимеризация обычно осуществляется в несколько стадий. На первой стадии полимеризации, называемой форполимеризацией, раствор каучука в мономере или смеси мономеров полимеризуется до такой степени, пока не достигается конверсия, которая делает возможной фазовую инверсию. Полимеризация затем продолжается до достижения требуемой конверсии.

Полимеризация в массе-растворе дает возможность получать винилароматические сополимеры, в которых каучук распределяется в полимерной матрице в виде частиц, имеющие хороший баланс физико-механических свойств и высокий глянец. Однако, по крайней мере, в случае АБС сополимеров, невозможно достигнуть значений, типичных для продуктов, полученных способом синтеза в эмульсии.

Были сделаны и описаны в литературе различные попытки улучшить баланс между физико-механическими свойствами и глянцем АБС. Например, была сделана попытка выбрать каучуки, работая с каучуками с низкой вязкостью или блок-каучуками (радиальными или разветвленными), как описано в патентах США 4421895, 4587294 и 4639494 или в опубликованной заявке на Европейский патент 277687. Другие попытки приводят к АБС смолам с бимодальным распределением частиц каучука.

Опубликованная заявка на Европейский патент 412801 описывает способ получения в массе-растворе и в непрерывной фазе сополимеров, усиленных каучуком (УПП и АБС), имеющих бимодальное распределение частиц. Согласно этому способу два форполимера получаются отдельно в двух параллельных реакторах с поршневым потоком с конверсией от 10 до 50% исходных мономеров.

Первый форполимер содержит частицы каучука с размерами от 0,05 до 1,5 мкм, второй форполимер содержит частицы каучука с размерами от 0,7 до 10 мкм. Оба форполимера экстрагируются из непрерывной фазы из соответствующих реакторов, смешиваются в соответствующей пропорции и полимеризуются в двух или более реакторах, расположенных последовательно, до достижения требуемой степени конверсии (65-80%). Растворитель и непревращенные мономеры затем удаляются при испарении.

Пропорция между двумя потоками форполимера должна быть такой, что частицы каучука из первого форполимера образуют от 50 до 95 мас.% содержания каучука в конечном продукте. Полученные таким образом полимеры имеют лучший баланс механических свойств и глянца, чем продукты, полученные механическим смешением в экструдере отдельных составляющих.

Этот способ обеспечивает особое преимущество для получения ударопрочного полистирола с высокой ударной вязкостью и глянцем, тогда как он менее благоприятен для АБС смол, так как не получаются существенные значения ударной вязкости. К тому же для последних продуктов не обеспечиваются показатели глянца, которые являются основным параметром для их оценки.

Дополнительный недостаток описанного выше способа, в частности, для процессов, относящихся к получению АБС смол, относится к тому, что по отношению к традиционному размещению установки должен быть добавлен, по крайней мере, один реактор экстраполимеризации. К тому же для осуществления способа необходимо контролировать полученную морфологию и, прежде всего, в смешанной фазе двух форполимеров. Любое возможное продуктивное неправильное функционирование в этой секции установки непоправимо ухудшает качество продукта.

Заявителем теперь найден новый способ получения АБС сополимеров с бимодальной или многомодальной структурой, имеющих превосходный баланс глянца и механических свойств, который не имеет недостатков известных аналогов.

Настоящее изобретение поэтому относится к способу получения АБС с многомодальным распределением по размерам частиц каучука, содержащихся в полимерной матрице, который включает:

а) получение раствора, состоящего из двухблочного линейного каучука типа S-B, растворенного в смеси мономеров, содержащей стирол и акрилонитрил;

b) подачу к раствору стадии (а), по крайней мере, одной форполимерной АБС смолы, имеющей средний волюметрический диаметр (Dw) частиц каучука, содержащихся в полимерной матрице, более 1,5 мкм;

с) растворение форполимерного АБС в растворе стадии (a);

d) подачу в непрерывной фазе полученного таким образом раствора в полимеризационный реактор для АБС смол;

e) полимеризацию конечного раствора с получением АБС с многомодальной морфологией.

Способ настоящего изобретения может быть осуществлен на традиционной полимеризационной установке для АБС в массе-растворе и в непрерывной фазе, состоящей из двух или более реакторов с поршневым потоком, расположенных последовательно, и одного или более аппаратов для удаления летучих. Этот тип установки и относительные способы получения описываются в патентах США 2694692, 3243481 и 3658946 или в опубликованной заявке на патент 400479.

В соответствии со способом настоящего изобретения для получения раствора стадии (а) используется двухблочный линейный каучук типа S-B, в котором S представляет неэластомерный полимерный блок, производный от винилароматического мономера, например, стирола, со средней молекулярной массой (Mw) в интервале 5000-50000, тогда как B представляет эластомерный полимерный блок, производный от сопряженного диена, например, бутадиена, со средней молекулярной массой (Mw) в интервале 2000-250000. В этих каучуках содержание S-блока составляет 5-15% маc. по отношению к общей массе S-В-каучука.

Использованные в способе настоящего изобретения S-B-каучуки обладают способностью в способах в массе-растворе получения АБС смол давать сополимер с частицами каучука, имеющими средний волюметрический диаметр 0,1-1,5 мкм.

Раствор стадии (а) получается по традиционной технологии путем растворения двухблочного каучука в смеси мономеров при комнатной температуре или при температуре не выше 100oC. Количество каучука в соответствии со способами полимеризации АБС смол составляет 5-30 маc.%, предпочтительно, 10-20%, от общей массы раствора.

Смесь мономеров, которая действует в качестве растворителя двухблочного каучука, содержит стирол и акрилонитрил. В смеси акрилонитрил составляет 5-40 маc.%, предпочтительно, 15-35 маc.%, тогда как стирол, соответственно, составляет 55-95 маc.%, предпочтительно, 65-85 маc.%. Необязательно, стирол может быть частично, до 50 маc.%, заменен другим винилароматическим мономером, таким как, например, альфа-метилстирол, винилтолуол, хлорстиролы и т.д. , или другими мономерами с этиленовой ненасыщенностью, такими как, например, малеиновый ангидрид. Акрилонитрил также может быть частично, до 50 маc.%, заменен другим акриловым мономером, таким как, например, мономер, выбранный из алкилэфиров акриловой или метакриловой кислоты, в которых алкильная группа содержит от 1 до 8 углеродных атомов.

Так же, как мономеры, основа растворителя может содержать дополнительный разбавитель, выбранный из ароматических углеводородов, которые остаются жидкими при температуре полимеризации. Примерами разбавителей являются толуол, этилбензол, ксилолы или смеси этих продуктов. Альтернативно, в качестве растворителя может быть использована смесь аполярного соединения, например, одного или более указанных выше углеводородов, и полярного соединения. Полярный компонент относится к органическому соединению, состоящему из углерода и водорода и содержащему один или более гетероатомов, таких как кислород или азот, в молекуле. Это производное является, предпочтительно, алифатическим, насыщенным и жидким при температуре полимеризации и характеризуется значением дипольного момента более 3·10-30 Кл.м, когда его молекула является несимметричной. Симметричные молекулы, такие как диоксан, также входят в эту группу. Примерами полярных компонентов являются циклогексанон, метилэтилкетон, диэтилкетон, ацетонитрил, пропионитрил, бутиронитрил, этилацетат, бутилацетат, тетрагидрофуран, диоксан и т.д. Из них ацетонитрил и пропионитрил являются предпочтительными. Содержание полярного компонента в смеси растворителей может варьироваться от 1 до 99 маc.% и, предпочтительно, от 5 до 50 маc.%.

В соответствии с настоящим изобретением, по крайней мере, одна предварительно полученная АБС смола, характеризующаяся средним волюметрическим диаметром частиц каучука, содержащихся в полимерной матрице, более 1,5 мкм, например, 3-15 мкм, добавляется к раствору двухблочного каучука в смеси мономеров. Предварительно полученный АБС добавляется в таких количествах, которые составляют 0,5-15 маc.% от массы конечного продукта.

Предварительно полученная АБС смола, предпочтительно, получается полимеризацией в непрерывной фазе способом в массе или в массе-суспензии и характеризуется содержанием каучуковой фазы не менее 20 маc.%, индексом расплава не менее 5 г/10 мин, измеренным при 220oC/10 кг (ASTM D1238) и ударной прочностью не менее 80 Дж/м на 12,7 мм образце для испытаний (ASTM D256). Эти продукты также выпускаются промышленностью, например, под торговой маркой СИНКРАЛ серии Х2000 Заявителя.

Несмотря на то, что АБС с многомодальным распределением по размерам частиц каучука настоящего изобретения может быть получен по любой традиционной технологии, используемой для получения сшитых ударопрочных полимеров, такой как, например, полимеризация в массе, в растворе и в массе-суспензии, преимущества являются более очевидными, когда полимеризация осуществляется в однородной фазе и в массе-растворе.

Согласно этому способу полимеризации каучук и предварительно полученная АБС смола растворяются в мономерах в присутствии возможного растворителя. Последний присутствует в количестве от 0 до 100 маc.% по отношению к общей массе мономеров плюс масса каучука и предварительно полученного АБС, и полученный раствор подвергается полимеризации в присутствии инициатора.

Полимеризация обычно проводится в двух или более вертикальных трубчатых перемешиваемых реакторах с поршневым потоком, расположенных последовательно. Предпочтительными являются вертикальные трубчатые реакторы, имеющие отношение длина: диаметр более 2 и, предпочтительно от 3 до 10.

Каждый реактор поддерживается под давлением выше давления, при котором имеет место испарение компонентов. Давление обычно составляет 50-500 кПа, тогда как температура составляет 70-170oC.

Предпочтительно иметь на выходе из первого реактора степень полимеризации 20-60 маc.%, предпочтительно, 25-50 маc.% по отношению к мономерам и завершать полимеризацию в последующих реакторах.

Когда достигается требуемая степень конверсии (65-95%), присутствующие растворители и непревращенные мономеры удаляются под вакуумом и при высокой температуре (200-260oC), и полученный полимер экструдируется через мундштук, охлаждается и режется на гранулы нужных размеров. Газообразные продукты, удаляемые под вакуумом, конденсируются и, необязательно, рециклируются в первый реактор или в аппарат для растворения каучука и АБС.

Растворение каучука и предварительно полученной АБС смолы в смеси мономеров и растворителя может выполняться в одиночном смесителе или в двух отдельных смесителях, в первый из которых, поддерживаемый при температуре не выше 100oC, вводятся стирол, растворитель, каучук и предварительно полученная АБС смола, а во второй, который не нагревается, вводятся инициатор полимеризации, акрилонитрил и возможно дополнительная аликвота растворителя.

Используемыми инициаторами являются традиционные инициаторы, обычно используемые для полимеризации стирола, такие как, например, органические перекисные радикальные инициаторы. Примерами этих инициаторов являются перекись дибензоила, т-бутилпероктоат, т-бутилпербензоат, ди-трет-бутилперекись, 1,1'-ди-трет-бутилпероксициклогексан и т.п. Эти инициаторы добавляются в количествах от 0,005 до 0,5 мас.% по отношению к мономерам.

АБС, полученный способом настоящего изобретения, содержит частицы каучука, имеющие бимодальное распределение по диаметрам. В этом распределении с помощью обычного метода просвечивающей электронной микроскопии можно найти первую совокупность, имеющую средний волюметрический диаметр от 0,1 до 1,5 мкм, и вторую совокупность со средним волюметрическим диаметром от 1,5 до 12 мкм. Частицы имеют типичную ячеистую морфологию с поглощением привитого и непривитого сополимера.

АБС с бимодальной структурой настоящего изобретения имеет превосходный баланс физико-механических свойств, таких как ударная вязкость при комнатной температуре или ниже 0oC, удлинение при разрыве, предел текучести и разрушающая нагрузка, модуль упругости при растяжении, и высокого глянца. Благодаря этим характеристикам АБС изобретения является пригодным для использования во всех случаях высококачественного применения, типичных для АБС, полученного эмульсионным способом.

Ряд иллюстративных, но не ограничивающих примеров приводится ниже для лучшего понимания настоящего изобретения и его осуществления. В примерах используются следующие методы для определения характеристик полученных сополимеров.

Механические свойства

Определяются ударная вязкость по Изоду с надрезом при 23oC в соответствии с ASTM D256 на образцах для испытаний толщиной 3,2 мм и 12,7 мм; удлинение при разрыве и модуль упругости при растяжении в соответствии с ASTM D638.

Термические свойства

Теплостойкость по Вика при 5 кг в масле определяется в соответствии с ISO 306.

Реологические свойства

Индекс расплава (ИР) определяется в соответствии с ASTM D1238 при 220oC и 10 кг.

Оптические свойства

Глянец определяется и измеряется в соответствии с ASTM D523-8 ⊘ c углом падения 60oC на образце, имеющем размеры 10 см х 10 см х 3 мм. Образец изготавливается литьем под давлением при 215oC с температурой формы 35oC и имеет гладкую поверхность с коэффициентом шероховатости поверхности 0,02. Измерение выполняется на 3,5 см от стороны образца, противоположной точке впрыска.

Пример 1 (сравнение)

В смесительный реактор типа CFSTR объемом 1 л подается смесь, состоящая из следующих продуктов:

- 53,5 мас.ч. стирола;

- 17,8 мас.ч. акрилонитрила;

- 20,0 мас.ч. этилбензола;

- 0,10 мас.ч. фенольного антиоксиданта (ИРГАНОКС 1076);

- 0,02 мас. ч. перекисного инициатора (1,1'-ди-т-бутилперокси-3,3,5-триметилциклогексан);

- 0,05 мас.ч. регулятора степени полимеризации (т-додецилмеркаптан);

- 8,70 маc. ч. линейного двухблочного полистирол-полибутадиенового сополимера, имеющего содержание полистирола 10 маc.% и содержание полибутадиена 90 маc.%; средневесовую молекулярную массу 120000, измеренную гельпроникающей хроматографией (ГПХ) с использованием калибровки полибутадиена (константы Марк-Хувинка: k = 3,9·10-4 и а = 0,713), и средневесовую молекулярную массу полистирольного блока примерно 20000, измеренную ГПХ с использованием калибровки полистирола (константы Марк-Хувинка: k =1,5·10-4 и а = 0,7).

Полученная смесь подается при температуре 99oC и скорости потока 0,65 кг/ч в верхнюю часть первого вертикального трубчатого реактора с поршневым потоком, имеющего объем 2 л и отношение длины к диаметру 7,4.

Реактор делится на две реакционные зоны, каждая из которых регулируемо термостатируется, так что поддерживается следующий температурный режим для реакционной смеси:

1-я зона: 99oC, 2-я зона: 104oC.

Реактор оборудуется мешалкой, имеющей 20 горизонтальных лопастей, работающей со скоростью 100 об/мин. Давление в реакторе равняется 400 кПа.

Время пребывания реакционной смеси в первой зоне первого реактора равняется примерно 85 мин, тогда как общее время пребывания равняется примерно 2,8 ч.

0,06 мас.ч. н-додецилмеркаптана добавляется к реакционной смеси, выгруженной в непрерывной фазе из реактора и имеющей содержание твердой фазы примерно 33 мас.%, которая подается во второй вертикальный трубчатый реактор, такой же как первый реактор, который термостатируется таким образом, что реакционная смесь выдерживается по следующему температурному режиму:

1-я зона - 125oC, 2-я зона: 160oC.

Время пребывания реакционной смеси во втором реакторе равняется примерно 2,8 ч.

Содержание твердой фазы в реакционной массе на выходе из второго реактора равняется примерно 70 мас.%, соответствуя конверсии примерно 85 мас.%.

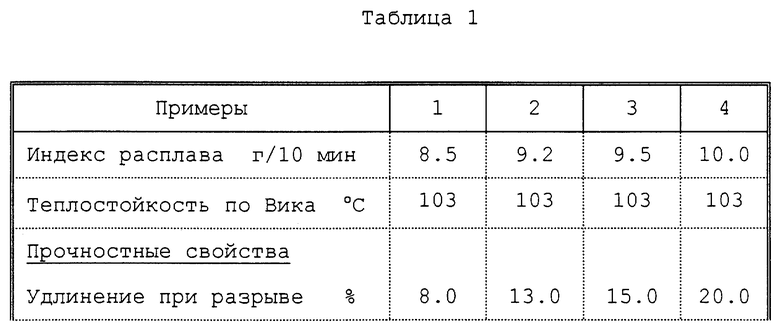

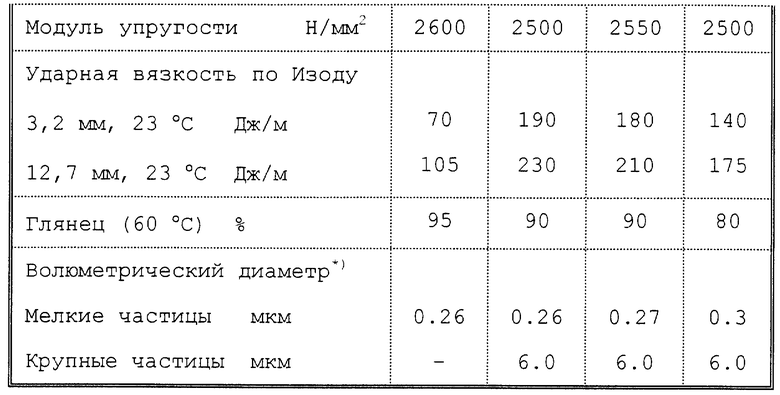

Реакционная масса затем нагревается до 250oC в предварительном нагревателе, и растворитель и непревращенные мономеры улетучиваются в испарителе под вакуумом при 40 мм рт.ст. Общее содержание летучих продуктов в АБС, выгружаемом из испарителя, равняется примерно 0,3 мас.%. Его свойства приводятся в таблице 1.

Пример 2

Повторяется пример 1 с заменой 8,7 мас.ч. двухблочного сополимера на 7,75 мас. ч. того же сополимера, 53,5 мас.ч. стирола на 51,6 мас.ч. того же мономера, 17,8 мас.ч. акрилонитрила на 17,2 мас.ч. того же мономера. Дополнительно вводится 3,45 мас.ч. предварительно полученного АБС сополимера, выпускаемого промышленностью под торговой маркой СИНКРАЛ Х2002М.

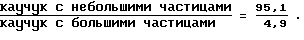

Массовое содержание регулятора степени полимеризации (т-додецилмеркаптана) снижается с 0,05 мас.ч. до 0,04 мас.ч. В конечном продукте имеется массовое отношение:

Характеристики полученного таким образом продукта приводятся в таблице 1.

Пример 3

Повторяется пример 1 с заменой 8,7 мас.ч. двухблочного сополимера на 7,25 мас. ч. того же сополимера, 53,5 мас.ч. стирола на 50,6 мас.ч. того же мономера, 17,8 мас. ч. акрилонитрила на 16,9 мас.ч. того же мономера. Дополнительно вводится 5,25 мас.ч. предварительно полученного АБС сополимера типа СИНКРАЛ Х2002М.

Массовое содержание регулятора степени полимеризации (т-додецилмеркаптана) снижается с 0,05 мас.ч. до 0,035 мас.ч.

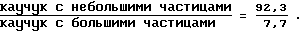

В конечном продукте имеется массовое отношение

Характеристики полученного таким образом продукта приводятся в таблице 1.

Пример 4

Повторяется пример 1 с заменой 8,7 мас.ч. двухблочного сополимера на 5,35 мас. ч. того же сополимера, 53,5 мас.ч. стирола на 46,8 мас.ч. того же мономера, 17,8 мас. ч. акрилонитрила на 15,6 мас.ч. того же мономера. Дополнительно вводится 12,25 мас.ч. предварительно полученного АБС сополимера типа СИНКРАЛ Х2002М.

Массовое количество регулятора степени полимеризации (т-додецилмеркаптана) снижается с 0,05 мас.ч. до 0,025 мас.ч.

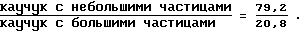

В конечном продукте имеется массовое отношение:

Характеристики полученного таким образом продукта приводятся в таблице 1.

Примеры 5 и 6 (сравнение)

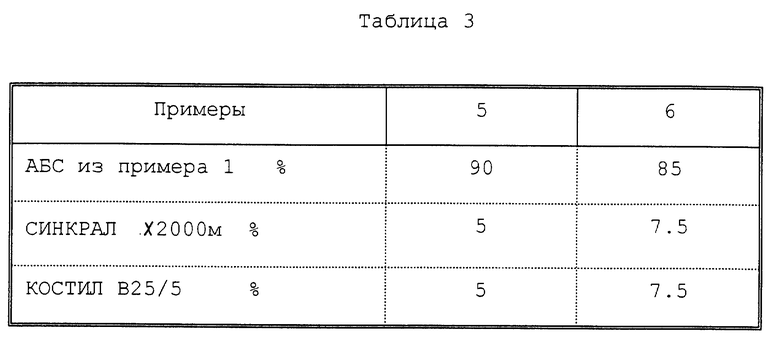

Материалы примеров 2 и 3 получаются смешением в расплаве при смешении материала 1 и смолы СИНКРАЛ Х2002М в двухшнековом экструдере типа Бейкер-Перкинса при температуре 230oC. Для регулирования количественного соотношения распределения частиц к смеси также добавляются некоторые количества стирол-акрилонитрильной (САН) смолы типа КОСТИЛ В25/5 от Заявителя.

В конечном продукте имеется массовое отношение:

соответственно.

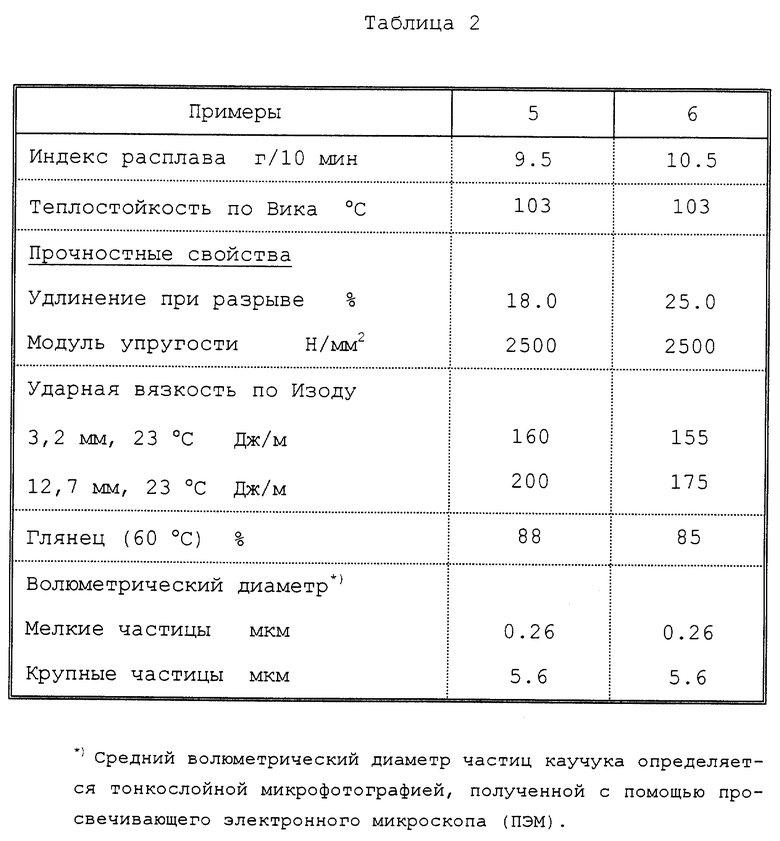

Характеристики полученного таким образом продукта приводятся в таблице 2.

В таблице 3 приводится состав смести, подаваемой в экструдер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

| УСИЛЕННЫЕ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ | 2004 |

|

RU2346964C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2000 |

|

RU2209214C2 |

| ЛИНЕЙНЫЕ ИЛИ РАЗВЕТВЛЕННЫЕ БЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2079511C1 |

| ЛИНЕЙНЫЙ ИЛИ РАЗВЕТВЛЕННЫЙ БЛОКСОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083595C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2072377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕРЕ РЕГУЛИРУЕМЫМ ПУТЕМ | 2005 |

|

RU2352591C2 |

| ЛИНЕЙНЫЕ БЛОКСОПОЛИМЕРЫ | 1992 |

|

RU2126422C1 |

Описывается способ получения акрилонитрилбутадиенстирольной смолы (АБС) с бимодальным распределением по размерам частиц каучука, содержащихся в полимерной матрице, представляющей собой смесь вышеуказанных акрилонитрилбутадиенстирольной смолы и каучука, отличающийся тем, что включает следующие стадии: а) получение раствора каучука, растворенного в смеси мономеров, содержащей стирол и акрилонитрил, при этом каучук является типа S-B, где S - полимерный блок, производный от винилароматического мономера, B - полимерный блок от сопряженного диена; b) подачу в раствор стадии (а), по крайней мере, одной предварительно полученной акрилонитрилбутадиенстирольной смолы, имеющей средний волюметрический диаметр частиц вышеуказанного каучука, содержащихся в полимерной матрице, более чем 1,5 мкм; с) растворение предварительно полученной акрилонитрилбутадиенстирольной смолы в растворе стадии (а); d) подачу в непрерывной фазе полученного таким образом раствора в реактор полимеризации акрилонитрилбутадиенстирольных смол; е) полимеризацию конечного раствора с получением акрилонитрилбутадиенстирольной смолы с биомодальным распределением по размерам частиц вышеуказанного каучука типа S-B. Описывается также способ ее получения. Технический результат создания АБС сополимеров с бимодальной или многомодальной структурой, имеющих превосходный баланс глянца и механических свойств. 2 с. и 4 з.п. ф-лы, 3 табл.

| US 4421895 A, 20.12.1983 | |||

| US 4587294 A, 06.05.1986 | |||

| US 4639494 A, 27.01.1987 | |||

| ЗАМОК ИЗГИБАЮЩЕГОСЯ КОНВЕЙЕРА | 0 |

|

SU277687A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ | 0 |

|

SU400479A1 |

| EP 412801 А1, 08.08.1990 | |||

| ГЕНЕРАТОР СТУПЕНЧАТОГО НАПРЯЖЕНИЯ | 0 |

|

SU352383A1 |

| Устройство для измерения нестационарных температур | 1972 |

|

SU460455A1 |

| Химический энциклопедический словарь | |||

| - М.: Советская энциклопедия, 1983, с.478. | |||

Авторы

Даты

2001-03-20—Публикация

1997-05-20—Подача