Изобретение относится к технологии получения термостойких керамических пигментов на основе смеси оксидов кремния и тугоплавких металлов, например циркония, гафния, с хромоформными добавками, и может быть использовано при получении керамических плиток, санитарно-строительных изделий и фарфоро-фаянсовой посуды, а также керамических мембран.

Известен способ получения силикатов циркония или гафния путем взаимодействия гексахлорцирконата или гексахлоргафната щелочного металла с двуокисью кремния при нагревании до температуры 950 1100оС в присутствии кислорода с последующими операциями промывки, фильтрации и сушки продукта [1]

Известен способ получения керамических пигментов путем смешивания дозированных количеств исходных компонентов: оксида марганца, железного купороса, цинкового купороса и калиевой селитры с последующим мокрым или сухим помолом смеси, сушкой полученной шихты при 90 130оС, обжигом ее при температуре 900 1400оС. Пигмент далее подвергают мокрому размолу с удалением влаги на центрифугах сушки и затаривания [2]

Недостатком указанных способов является неравномерность дисперсного состава полученных керамических пигментов и громоздкость технологической схемы производства, значительный расход минерализатора (калиевой селитры).

Наиболее близким к изобретению является способ получения керамических циркониевых пигментов из эквимолярной смеси оксидов кремния и циркона с хромоформными добавками из группы оксидов железа, хрома, никеля, празеодима и тербия, взятых в количестве 0,1 0,3 моля. Эти компоненты подвергают мокрому смешиванию с минерализаторами из группы, включающей кремнефтористый натрий, фтористый натрий, литий, алюминий, криолит, взятые в количестве 0,05 0,1 моля, затем мелят, сушат и прокаливают при температуре 600 1300оС с дальнейшей переработкой пигмента по обычной технологии [3]

Известная технология получения керамических пигментов исходит из необходимости использования в качестве исходного сырья оксидов тугоплавких металлов, циркония, гафния, для получения которых необходима довольно сложная схема производства, включающая вскрытие исходного сырья, перевод целевого компонента в водо- или кислоторастворимое соединение, очистку растворов от примесей, выделение целевого продукта, сушку и прокалку.

Недостатками способа-прототипа являются:

неравномерность дисперсного состава полученных керамических пигментов за счет переизмельчения одних компонентов шихты и недоизмельчения других;

недостаточная интенсивность окраски керамических пигментов вследствие неравномерности дисперсного состава их порошков;

значительный расход хромоформных добавок.

Целью изобретения является уменьшение размера частиц и усиление интенсивности окраски пигмента и уменьшение дозировки хромоформной добавки.

Это достигается способом получения термостойких пигментов на основе соединений кремния и циркония путем смешивания растворов хлоридов или нитратов циркония и хромоформного металла, взятых в мольном соотношении 1:0,01 0,05 с тонкодисперсным оксидом кремния при числе Re 20 ˙104 5,0 ˙104. Полученную суспензию обрабатывают аммиаком до рН 8 9, осадок отжимают на фильтре, сушат и подвергают обработке минерализатором из группы, включающей фториды и хлориды лития, натрия, алюминия и их смеси с последующей термообработкой при 700 900оС, охлаждением до 50 100оС, перемешиванием и повторным нагревом до 1100 1300оС со скоростью нагрева 5 10оС в мин. Минерализатор в шихту добавляют также перед второй стадией термообработки при 1100 1300оС. Возможно использование в качестве тонкодисперсной окиси кремния пылей из печей прокалки технологических газов производства хлоридов циркония и кремния.

Отличительные признаки изобретения:

применение в качестве исходного сырья водорастворимых соединений хлоридов или нитратов циркония и хромоформных добавок;

мольное соотношение указанных солей циркония и хромоформных металлов, равное 1:0,01 0,05 (3 6 мас.);

взаимодействие растворов хлоридов или нитратов циркония и хромоформных металлов с тонкодисперсным оксидом кремния с перемешиванием при числе Re 2,0˙104 5 ˙104 и обработка полученной суспензии раствором аммиака до рН 8 9;

термообработка полученной шихты при температуре 700 900оС с последующим охлаждением, перемешиванием и повторным нагревом до 1100 1300оС со скоростью нагрева 5 10оС;

введение минерализатора перед второй стадией термообработки при температуре 1100 1300оС;

возможность использования в качестве тонкодисперсного оксида кремния отходов существующего производства диоксида циркония и четыреххлористого кремния пылей из печей сжигания технологических газов.

Сущность способа заключается в том, что в качестве исходного сырья для получения керамических пигментов используют водо- или кислоторастворимые соли хлориды или нитраты компонентов пигмента, являющиеся промежуточными соединениями при получении оксидов металлов. Это позволит снизить потери пигмента за счет исключения ряда технологических операций: осаждение гидроокисей, основного сульфата, карбоната, их сушка, прокалка.

Смешивание растворов циркония и хромоформных металлов позволяет получить однородный раствор на молекулярном уровне, а также снизить количество хромофорной добавки без снижения интенсивности пигмента. Полученный раствор, содержащий один из основных компонентов и хромоформную добавку, контактирует при интенсивном перемешивании при числе Re 2,0 ˙104 5,0˙104 с тонкодисперсным оксидом кремния.

Применение водных растворов, содержащих оксид кремния или его соединения, нетехнологично из-за получения устойчивых коллоидных соединений, в которых трудно происходит равномерное распределение других составляющих керамических пигментов. С другой стороны материалы, содержащие коллоидные соединения оксида кремния, невозможно отжимать на фильтр-прессах для отделения влаги.

Водную суспензию, состоящую из раствора хлоридов или нитратов циркония и хромоформного металла и твердого диоксида кремния, обрабатывают водным раствором аммиака до рН 8 9 при интенсивном перемешивании, при числе Re 2,0 ˙104 5 ˙104. Обработка суспензии водным раствором аммиака приводит к нейтрализации раствора и переводу водорастворимых соединений в гидроокись. Образующаяся гидроокись при интенсивном перемешивании осаждается на твердой поверхности тонкодисперсного оксида кремния, являющегося своего рода подложкой. Регулируя размер частиц диоксида кремния, можно регулировать размер частиц керамического пигмента и соответственно регулировать интенсивность окраски при неизменном количестве хромоформной добавки.

Осадок, содержащий гидроокись на поверхности твердых частиц тонкодисперсного оксида кремния, отжимают на фильтре, сушат и подвергают обработке раствором минерализатора. Полученный материал подвергают двухстадийной термообработке при температурах 700 900 и 1100 1300оС. Двухстадийная термообработка полученного материала необходима для получения керамического пигмента с однородным распределением частиц и интенсивностью окраски. Проведение термообработки при 700 900оС обеспечивает полное обезвоживание гидроксидной смеси и последующий перевод их в оксидное состояние при отсутствии агрегирования частиц.

После первой стадии прокаливания материал перемешивается и подвергается повторной термообработке при 1100 1300оС. При этой температуре происходит полное формирование пигмента с диффузией хромофора в объем частицы. Экспериментально установлено, что введение минерализатора (фториды и хлориды лития, натрия, алюминия и их смеси) перед второй стадией спекания при температурах 1100 1300оС приводит к усилению интенсивности окраски пигмента по сравнению с введением минерализатора перед первой стадией термообработки при температурах 700 900оС. Необходимость нагрева шихты до температур 1100 1300оС на второй стадии термообработки обусловлена сущностью процесса образования пигмента, при котором хромофор активно диффундирует в матрицу циркона, придавая необходимую интенсивность окраски пигмента. Целесообразно использование в качестве тонкодисперсного оксида кремния отходов производства диоксида циркония и четыреххлористого кремния пылей из печей сжигания технологических газов. Этот отход является весьма чистым по содержанию красящих примесей (содержание железа, хрома, марганца, ванадия и др. составляет 0,005 0,01% каждого). Размер частиц диоксида составляет 0,001 0,5 мкм, что обеспечивает получение требуемого размера частиц керамических пигментов, а следовательно, и его качество.

Обоснование режимов.

Установлено, что соотношение компонентов хлоридов или нитратов циркония и хромоформных металлов 1:0,01 0,03 является оптимальным. При уменьшении доли хромофорной добавки, т.е. при указанном соотношении 1:0,009; 1:0,008 и т. д. снижается интенсивность окраски пигмента, при увеличении доли хромоформной добавки, т.е. при указанном соотношении 1:0,06; 1:0,007 и т.д. интенсивность окраски не возрастает, но увеличивается расход хромофора, что экономически нецелесообразно. Обработка полученной суспензии водным раствором аммиака до рН меньше 8 (т.е. 7, 6 и т.д.) приводит к неполноте осаждения тугоплавкого металла и хромофорных добавок из их водорастворимых соединений на поверхности суспензированного диоксида кремния. При рН больше 9 осаждение хотя и происходит более полно, но сопровождается перерасходом водного раствора аммиака. Контакт указанных солей циркония и хромоформных добавок с тонкодисперсным оксидом кремния и обработка этой суспензии водным раствором аммиака осуществляется при перемешивании при числе Re2,0˙104. Меньшее число Re при 15000, 10000 и т.д. приводит к повышенному содержанию свободного диоксида кремния в керамическом пигменте (более 3% SiO2) за счет недостаточного распределения диоксида кремния в суспензии вследствие появления ликвационных зон. Это приводит к химической неоднородности керамического пигмента и ухудшения его качества. При числе Re 5˙104 (т.е. при 60000, 70000 и т.д.) наблюдается недостаток диоксида кремния в пигменте и появление свободного оксида циркония, вследствие выноса диоксида кремния на поверхность суспензии. При этом нарушается стехиометрический состав пигмента и ухудшается его качество.

Термообработка материала, состоящего из гидроксидов основного компонента и хромоформной добавки с диоксидом кремния, при температуре ниже 700оС не обеспечивает полной дегидратации влаги на первой стадии и приводит к агрегированию материала при термообработке на второй стадии при температурах 1100 1300оС при прочих равных условиях, что ухудшает интенсивность окраски пигмента. Термообработка при температуре выше 900оС на первой стадии также нежелательна, поскольку при этом возникает опасность агрегирования частиц за счет их спекания. Установлено, что термообработка при температурах свыше 900оС недостаточно дегидратированных гидроксидов приводит к агрегированию частиц. Это особенно проявляется при быстром нагреве до температур свыше 900оС. При проведении термообработки при температурах ниже 1100оС на второй стадии наблюдается недостаточная диффузия хромофора в матрицу циркона, что неблагоприятно сказывается на интенсивности окраски пигмента. Увеличение температуры свыше 1300оС нежелательно поскольку это, хотя и улучшает диффузию хромофора, но приводит к значительному агрегированию частиц за счет спекания пигмента, вызывает необходимость последующего помола и отрицательно сказывается на качество продукта. Установлено, что скорость нагрева на второй стадии термообработки должна составить 5 10оС в мин. Снижение скорости нагрева до величины меньше 5оС/мин нецелесообразно из-за увеличения продолжительности самой термообработки. Увеличение свыше 10оС/мин также нецелесообразно, поскольку приводит к неравномерности дисперсного состава полученного пигмента вследствие различия температурного градиента в прокаливаемой массе пигмента. Укрепление частиц в зонах, близких к нагревателю (подина и верхний слой массы), и снижение размера частиц в толще прокаливаемого материала приводит к неравномерной окраске в соответствующих зонах.

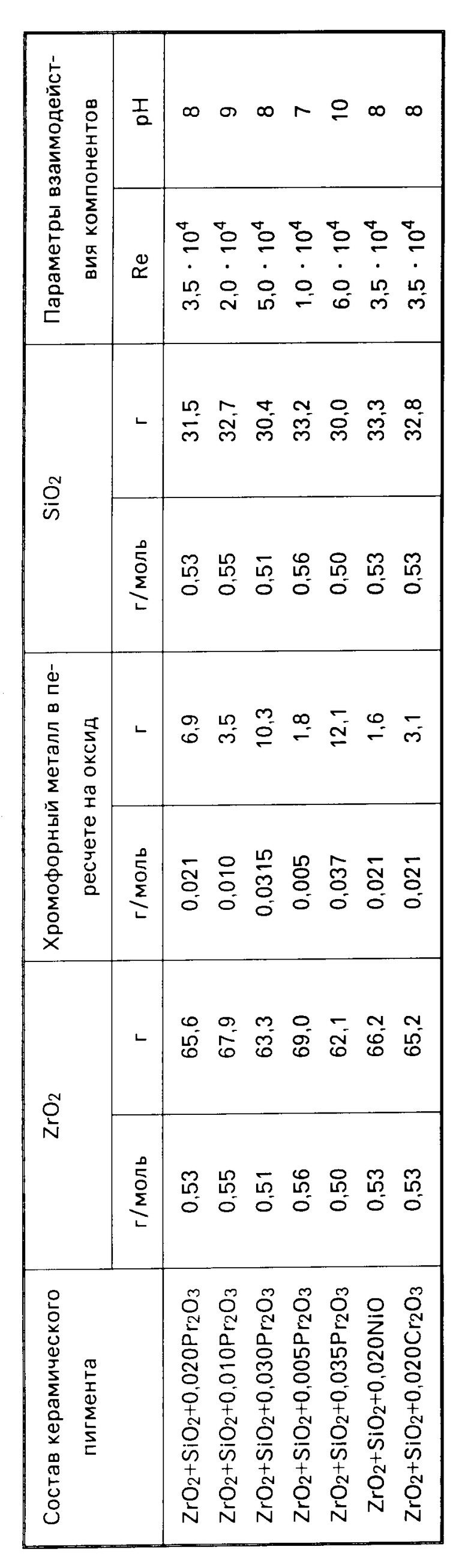

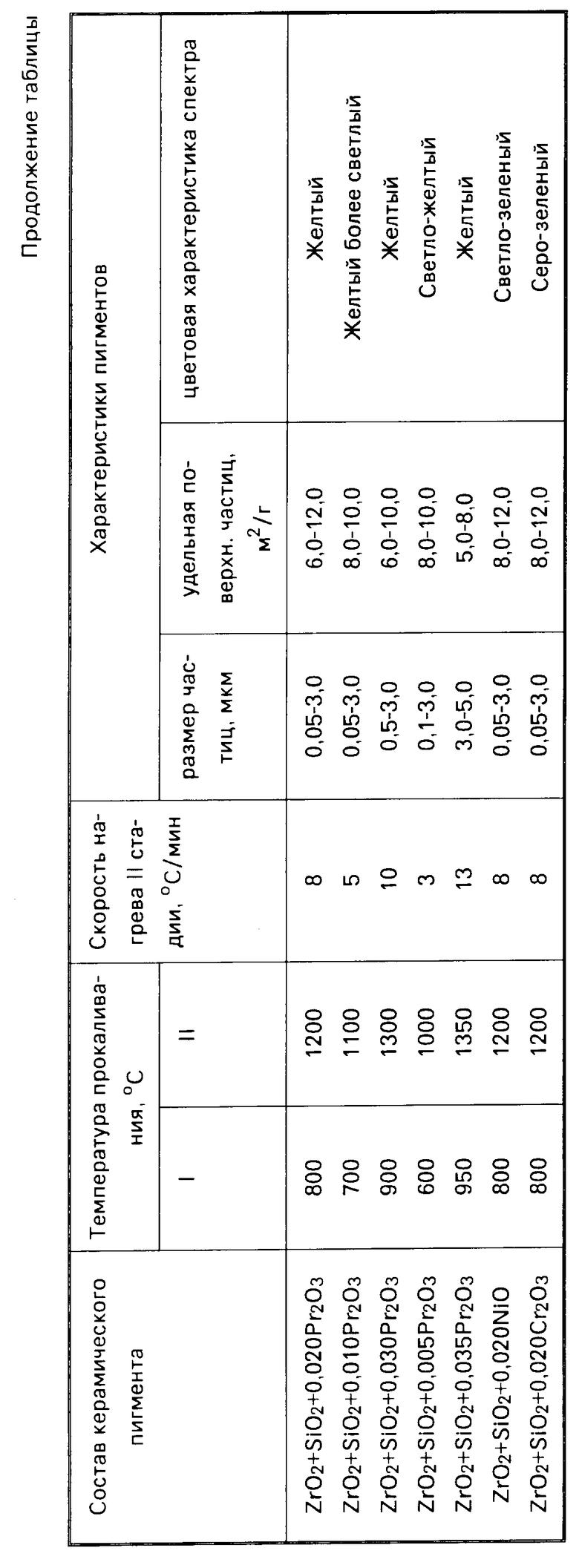

П р и м е р 1. 0,5 л хлоридного раствора, содержащего растворимого циркония в пересчете на диоксид в количестве 65,6 г (т.е. 0,53 г/моль и 0,05 л хлоридного раствора, содержащего растворимого празеодима в пересчете на оксид в количестве 6,9 г, т.е. 0,021 г/моль смешивают. Полученную смесь контактируют с тонкодисперсным диоксидом кремния 0,01 0,05 мкм, взятым в количестве 31,5 г, т.е. 0,53 г/моль, причем суспензия интенсивно перемешивается мешалкой при числе Re 3,5 ˙104. Полученную суспензию обрабатывают водным раствором аммиака, взятым в количестве 150 мл до рН 8,0. Осадок фильтруют и сушат.

Полученную массу в количестве 123,9 г обрабатывают водным раствором минерализатора в количестве 0,05 л, содержащего 0,075 г/моль KF, т.е. 4,3 г. Суспензию сушат и прокаливают в муфельной печи в кварцевой кювете при 800оС; время подъема до этой температуры 2,5 ч, выдержка при 800оС 1 ч.

Кварцевую кювету с шихтой охлаждают до комнатной температуры и тщательно перемешивают шпателем. Вторую стадию термообработки шихты осуществляют путем нагрева со скоростью 8оС/мин в течение 2 ч 40 мин до температуры 1200оС. Выдержка при этой температуре составляет 1 ч. После охлаждения получена масса керамического пигмента общим весом 104,3 г. Массу перетирают в ступке, отбирают пробу для оценки размера зерна и удельной поверхности частиц пигмента. Средний размер зерна 0,5 3,0 мкм, удельная поверхность 6,0 12,0 м2/г. Полученный пигмент имеет ярко-желтый цвет, по интенсивности соответствует интенсивности пигмента аналогичной основы, но с повышенной дозировкой оксида празеодима, составившего 0,12 моль. В данном случае дозировка хромоформа уменьшается по способу-прототипу в 5 раз.

П р и м е р ы 2 6. Методика приготовления керамического пигмента аналогична примеру 1. При проведении процесса, описанного в примере 6, шихту, состоящую из диоксида циркония, кремния и оксида никеля, обрабатывают минерализатором после первой стадии термообработки при температуре 800оС. При проведении процесса, описанного в примере 7, в качестве диоксида кремния используют отходы (пылевую фракцию из сбросных технологических газов, полученных после термического разложения хлоридных компонентов, а именно четыреххлористого кремния, фосгена, различных хлорорганических соединений, а также моноокиси углерода). Химический состав отходов: 92 96% SiO2; 2 3% TiO2; Al2O3 1,0 1,5% Cl остаточный 0,1 0,5% Размер частиц 0,01 (2-3) мкм.

Анализ результатов примеров получения желтых керамических пигментов на основе диоксидов циркония, кремния и оксида празеодима, показывает, что использование добавки хромоформа, оксида празеодима в количестве 0,01 0,03 моль хромофора на моль эквимолярной смеси диоксидов кремния и циркония обеспечивает требуемую интенсивность окраски. В отличие от известных способов получения аналогичных пигментов, где количество хромофоров составляет 0,10 0,30 моль на моль основных компонентов при той же интенсивной окраске пигмента.

Использование хромофора менее 0,01 моль и понижение температур термообработки соответственно до 0,005 и до 600оС и 1000оС на первой стадии и второй приводит к уменьшению интенсивности окраски пигмента, однако сопровождается увеличением крупности зерна пигмента до 5 и более мкм, что приводит к повышенному расходу пигмента. Нарушение параметров гидрометаллургической обработки, т. е. числа Re, при котором происходит контакт водорастворимых компонентов с диоксидом кремния и рН, до которой нейтрализуют смесь аммиачной водой, ухудшает условия контакта, увеличивается неравномерность частиц и вследствие этого ухудшается цветовая характеристика.

В примере 6 указано на применение никелевого хромофора для получения интенсивно зеленой окраски, причем обработка минерализатором осуществляется перед второй стадией спекания. Это обеспечивает интенсивность сочной зеленой окраски при относительно небольших добавках хромофора. В примере 7 эффективность использования добавки оксида хрома при использовании в качестве диоксида кремния пыли технологических газов производства хлоридов и кремния. Диоксид кремния при этом образуется в процессе огневого обезвреживания технологических газов, содержащих четыреххлористый кремний и другие хлорсодержащие компоненты.

П р и м е р 8. 0,5 л нитратного раствора, содержащего растворимого циркония в пересчете на диоксид в количестве 65,6 г (т.е. 0,53 г/моль) и 0,05 л нитратного раствора, содержащего растворимый празеодим в пересчете на оксид в количестве 6,9 г, т.е. 0,021 г/моль смешивают. Полученную смесь контактируют с тонкодисперсным диоксидом кремния 0,01 0,05 мкм, взятым в количестве 31,5 г, т.е. 0,53 г/моль. Суспензия интенсивно перемешивается мешалкой при числе Re 3,5 ˙104. Полученную суспензию обрабатывают водным раствором аммиака, взятым в количестве 150 мл до рН 8,0, осадок фильтруют и сушат. Полученную массу в количестве 121,7 г обрабатывают водным раствором минерализатора, т.е. 0,05 л, содержащего 0,075 г/моль фтористого калия или 4,3 г. Суспензию сушат и прокаливают в муфельной печи в кварцевой кювете при 800оС. Время подъема до этой температуры составило 2,5 ч, выдержка при 800оС.

П р и м е р 9. Сравнительный по прототипу. 31,8 г диоксида кремния (т.е. 0,52 г/моль SiO2) с размером частиц 0,1 (10-15) мкм, 65,2 г оксида циркония (т. е. 0,53 г/моль ZrO2) с размером частиц 5,0 (50 60) мкм, 69,3 г оксида празеодима (т.е. 0,21 г/моль Pr2O3) с размером частиц 5,0 (50-60) мкм и 4,3 г минерализатора (т.е. 0,075 г/моль KF загружают в фарфоровую мельницу с халцедоновыми шарами, заливают дистиллированной водой в количестве 0,75 л и перемешивают в течение 30 мин. Смесь выгружают на противень и просушивают при температуре 200 300оС до видимых следов влаги. Смесь протирают, загружают в кварцевую кювету и прокаливают при температуре 1200оС в течение часа.

После охлаждения массу перетирают в агатовой ступке в течение 3 5 мин. Под микроскопом определяют размер частиц и агрегатов керамического пигмента в 50 100 мкм. Остальную массу загружают в фарфоровую мельницу с хальцедоновыми шарами и перемешивают в течение 2 ч. После перемешивания размер частиц составляет 3 (30-40) мкм. При более продолжительном перемешивании достигается и меньший размер частиц. По интенсивности желтой окраски керамический пигмент сравним с пигментом, изготовленным по изобретению.

Изобретение таким образом обеспечивает: уменьшение размера частиц пигмента до 0,05 3,0 мкм; усиление интенсивности окраски при значительно меньших дозировках хромофора (приблизительно на порядок) по сравнению с известными способами получения керамических пигментов; упрощение технологии производства за счет использования водораствоpимых промпродуктов при производстве диоксидов циркония.

В таблице приведены результаты испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ЦИРКОНИЕВОГО ПИГМЕНТА | 1997 |

|

RU2117018C1 |

| СПОСОБ ПИГМЕНТИРОВАНИЯ ЛЮМИНОФОРОВ | 1993 |

|

RU2082742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1991 |

|

RU2022929C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЮВЕЛИРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ГАДОЛИНИЙ-ГАЛЛИЕВОГО ГРАНАТА | 1991 |

|

RU2019588C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ЛЮМИНОФОРОВ | 1993 |

|

RU2082743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ДИСПЕРСНЫХ КОМПОЗИЦИЙ | 1992 |

|

RU2051160C1 |

| Способ изготовления плотной керамики из стабилизированного диоксида циркония | 1990 |

|

SU1784608A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СОЕДИНЕНИЙ НА ОСНОВЕ ОКСИДОВ ТИТАНА, СВИНЦА И ЦИРКОНИЯ | 2008 |

|

RU2379259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ДИОКСИДА ТИТАНА | 1992 |

|

RU2043302C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ, СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418830C1 |

Сущность изобретения: описан способ получения термостойких керамических пигментов: растворы хлоридов или нитратов циркония и хромофорного металла, взятые в мольном соотношении 1:0,01-0,03 в расчете на соли, смешивают с тонкодисперсным оксидом кремния при числе Re=2·104-5·104 полученную суспензию обрабатывают водным раствором аммиака до рН 8-9, осадок отжимают на фильтре, сушат и прокаливают в две стадии: сначала при 700-900°С с последующим охлаждением и добавлением минерализатора, а затем путем нагревания до 1100-1300°С со скоростью нагрева 5-10°С/мин. Уменьшается размер частиц пигмента в несколько раз и составляет в среднем 0,5-3,0 мкм, усилена интенсивность ярко-желтого цвета, дозировка хромофорной добавки снижена в 10-30 раз. 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ермолаева А | |||

| И | |||

| Керамические циркониевые красители | |||

| Труды института НИИстройкерамика "Обжиговые свойства керамических масс и глазурей." - М.: Стройиздат, 1973, вып | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1995-09-20—Публикация

1991-06-19—Подача