Изобретение относится к технологии получения термостойких керамических пигментов на основе смеси оксидов кремния и тугоплавких металлов, например циркония, с хромофорными добавками и может быть использовано в производстве строительной, санитарной и художественной керамики.

Известен способ получения пигмента со структурой циркона путем снижения тетрафторида циркония и диоксида кремния либо диоксида циркония и диоксида кремния при добавлении фторидов лития или натрия. В качестве хромофорных добавок использованы соединения ванадия (+4), оксида железа (+3) или оксида празеодима, свинца, висмута [1].

Известен способ получения циркониевого пигмента взаимодействием гексахлорцирконата щелочного металла с двуокисью кремния при нагревании до температуры 950-1100oC в присутствии кислорода с последующими операциями промывки, фильтрации и сушки продукта [2].

Недостатками способа являются неоднородность получаемого продукта, необходимость длительного измельчения конечного продукта.

Наиболее близким к изобретению является способ получения керамических циркониевых пигментов путем смешения растворов хлорида или нитрида циркония и хромофорного металла с тонкодисперсным оксидом кремния, обработки полученной суспензии водным раствором аммиака до pH 8-9, отделения, промывки, сушки и термообработки осадка в две стадии: сначала при 700-900oC с последующим охлаждением и добавлением минерализатора, а затем путем нагревания до 1100-1300oC [3].

Данная технология получения керамических пигментов основана на использовании водных растворов хлоридов или нитратов циркония с последующей обработкой суспензии аммиаком. Это приводит к получению сильно гидратированного, плохо фильтруемого осадка, частицы которого спекаются при прокалке. Выход фракции порошка с размером частиц 0,5 - 5 мкм (наиболее подходящая фракция для получения керамических красок с требуемой яркостью, обеспечивающей необходимую укрывистость краски) составляет не более 60%, а оставшаяся после отсева фракция нуждается в длительном истирании в шаровых мельницах и содержит частицы размером 10-20 мкм.

Недостатками способа - прототипа являются низкий выход фракции порошка с размером частиц 0,5-5 мкм, а также необходимость выполнения трудоемких операций измельчения конечного продукта, проведение двухстадийной операции прокаливания, что приводит к дополнительной выгрузке и загрузке в кюветы, охлаждению, перемешиванию и повторному нагреванию порошка.

Целями изобретения являются повышение выхода продукта фракции 0,5-5 мкм и упрощение процесса.

Это достигается тем, что по способу получения керамических циркониевых пигментов, включающему смещение водной пульпы диоксида кремния, соединения циркония и хромофорной добавки, обработку пульпы раствором щелочного агента до pH 8-9, отделение и промывку осадка, смешение осадка с минерализатором, сушку и термообработку осадка при температуре 900-1300oC, согласно изобретению в качестве соединения циркония используют основной сульфат циркония, в котором мольное отношение сульфатогрупп к цирконию составляет 0,6 - 0,8, и в качестве щелочного реагента используют раствор (би)карбоната аммония.

Сущность способа заключается в том, что в качестве исходного соединения циркония используют основной сульфат циркония с мольным отношением сульфатогрупп к цирконию αs, равным 0,6 - 0,8, и проводят обработку пульпы диоксида кремния, основного сульфата циркония и хромофорной добавки раствором (би)карбоната аммония. Основной сульфат циркония с αs = 0,6 - 0,8 является промежуточных продуктом при получении диоксида циркония, имеет кристаллическую структуру с определенным размером частиц и высокую реакционную способность. Частицы основного сульфата гидратированы значительно в меньшей степени, чем гидроокись циркония, поэтому при прокалке не происходит их укрупнения за счет спекания. Конечный продукт содержит цирконовый пигмент с размером частиц от 0,5 до 5 мкм на 85-90%. Высокая реакционная способность основного сульфата циркония с αs = 0,6-0,8 способствует тому, что хромофорная добавка в виде оксида или раствора и минерализатор полностью сорбируются поверхностью частиц основного сульфата, что позволяет провести смешение компонентов в водной пульпе, не опасаясь за их потери при фильтрации и промывке осадка.

Применение обработки пульпы карбонатом или бикарбонатом аммония позволяет создать дополнительное газовыделение в процессе сушки и термообработки и, следовательно, полностью исключить укрупнение частиц. Полученный продукт не нуждается в измельчении, а полностью проходит через сетку N 0056.

Таким образом, использование в качестве исходного продукта основного сульфата циркония с αs = 0,6-0,8 и обработка пульпы раствором карбоната аммония позволяют получать однородный продукт с размером частиц 0,5 - 5 мкм на 85-90% и значительно упростить процесс, проводя термообработку в одну стадию, исключив промежуточную выгрузку, охлаждение, смешение и загрузку в капсулы пигмента, устранить операцию измельчения порошка в мельнице.

Обоснование режимов.

Установлено, что использование основного сульфата с αs менее 0,6 приводит к появлению более крупных частиц пигмента, которые с трудом измельчаются, что приводит к снижению фракции порошка 0,5 - 5 мкм. Это связано с тем, что основной сульфат с αs менее 0,6 более гидратирован, при его термообработке происходит спекание частиц и, следовательно, их укрупнение, что приводит к снижению однородности конечного продукта и необходимости дополнительного измельчения порошка.

Использование основного сульфата с αs более 0,8, имеющего более крупные кристаллы, приводит к тому, что выход фракции 0,5-5 мкм или резко снижается до 26 - 30%, основной фракцией (до 70-80%) становится порошок с размером частиц 10-20 мкм. Для получения продукта требуемой яркости в таком случае порошок дополнительно измельчают в мельнице.

Пример 1. В реактор с мешалкой наливают 2 л воды, включают мешалку и вносят 88,3 г мелкодисперсного диоксида кремния (белая сажа) и 590 г основного сульфата циркония с αs = 0,6, содержащего 176,7 г диоксида циркония. Пульпу перемешивают и вносят 16 г пятиокиси ванадия и продолжают перемешивать в течение одного часа. В реактор вливают раствор (би)карбоната аммония (с концентрацией карбоната ≈ 100 г/л ) до pH 8-9, перемешивают пульпу еще один час и выключают мешалку. После отстаивания сливают осветленную жидкость декантированием и дважды промывают осадок водой, сливая промывную воду после отстаивания. В оставшуюся в реакторе пульпу при включенной мешалке вносят 16 г фтористого натрия и продолжают перемешивание в течение одного часа, затем останавливают мешалку, сливают пульпу на фильтр до более глубокого отделения осадка от влаги. Осадок помещают в кювету, сушат в сушильном шкафу при 150-200oC, затем переносят в прокалочную печь и выдерживают при 900oC два часа. Продукт вынимают из печи, охлаждают и просеивают через сетку N 0056.

Получено 253 г порошка ярко голубого цвета с размером частиц 1-5 мкм и 27 г порошка, который необходимо измельчить в ступке.

Измерение размера частиц проводили на приборе "Седиментограф РС-КД". Образец керамического пигмента соответствует стандартному образцу марки ВК-1.

Пример 2. Методика приготовления керамического пигмента аналогична примеру 1. В качестве хромофорной добавки вносят 16 г окиси празеодима марки ПРО-М. Термообработку проводили при 1100oC.

Получено 280 г порошка ярко желтого цвета, 248 г порошка имеют размер частиц 1-5 мкм и 32 г - более 10 мкм.

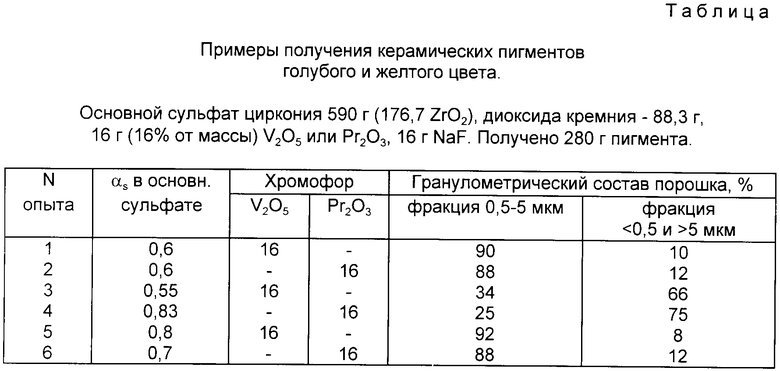

Примеры 2-6 выполняли по методике, описанной в примере 1.

Данные приведены в таблице.

Таким образом, заявленное техническое решение обеспечивает повышение выхода продукта фракции 0,5 - 5 мкм; упрощение процесс за счет использования кристаллического основного сульфата циркония с αs = 0,6-0,8 и обработки пульпы диоксида кремния, основного сульфата и хромофорной добавки раствором карбоната аммония.

Совокупность отличительных признаков, характеризующих данное техническое решение, неизвестна из уровня техники.

Источники информации

1. Пищ И. В. , Масленникова Г.Н., Керамические пигменты. Минск: Высшая школа, 1987 г., с. 53-54.

2. Авторское свидетельство СССР N 564268, кл. C 01 G 25/00, 1977.

3. Патент RU N 2044013, кл. C 09 C 1/00, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ КЕРАМИЧЕСКИХ ПИГМЕНТОВ | 1991 |

|

RU2044013C1 |

| Способ получения раствора циркониевого дубителя кож | 1990 |

|

SU1747387A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СОЕДИНЕНИЙ НА ОСНОВЕ ОКСИДОВ ТИТАНА, СВИНЦА И ЦИРКОНИЯ | 2008 |

|

RU2379259C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1991 |

|

RU2030456C1 |

| Способ получения основного карбоната циркония | 1981 |

|

SU998358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ДИОКСИДА ТИТАНА | 1992 |

|

RU2043302C1 |

| СПОСОБ ОБОГАЩЕНИЯ НИОБИЙСОДЕРЖАЩЕГО РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ТОНКОДИСПЕРСНЫЙ МАТЕРИАЛ | 1991 |

|

RU2033858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ЦИРКОНИЯ | 2024 |

|

RU2836462C1 |

| Способ изготовления плотной керамики из стабилизированного диоксида циркония | 1990 |

|

SU1784608A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

Изобретение относится к технологии получения термостойких керамических пигментов на основе смеси оксидов кремния и тугоплавких металлов, например циркония, с хромофорными добавками и может быть использовано в производстве строительной, санитарной и художественной керамики. Сущность изобретения заключается в способе получения термостойких керамических пигментов. Способ включает смешение водной пульпы диоксида кремния, основного сульфата циркония, в котором мольное отношение сульфатогрупп к цирконию составляет 0,6-0,8, и хромофорной добавки, обработку пульпы раствором (би)карбоната аммония до pH 8-9, отделение и промывку осадка с минерализатором, сушку и термообработку осадка при температуре 900-1300oC. Изобретение обеспечивает повышение выхода продукта необходимого качества и упрощение процесса. 1 табл.

Способ получения керамического циркониевого пигмента, включающий смешение водной пульпы диоксида кремния, соединения циркония и хромофорной добавки, обработку пульпы раствором щелочного реагента до pH 8 - 9, отделение и промывку осадка, смешение осадка с минерализатором, сушку и термообработку осадка при температуре 900 - 1300oС, отличающийся тем, что в качестве соединения циркония используют основной сульфат циркония, в котором мольное отношение сульфатогрупп к цирконию составляет 0,6 - 0,8, и в качестве щелочного реагента используют раствор (би)карбоната аммония.

| RU, патент, 204013, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-08-10—Публикация

1997-07-22—Подача