Изобретение относится к керамической технологии и может быть использовано для изготовления плотной керамики, например, вакуумплотных твердых электролитов из стабилизированного диоксида циркония высокой чистоты для электрохимических устройств,

Известен способ изготовления плотных огнеупорных изделий на основе цйрко- нийсодержащих материалов, включающий измельчение исходной шихты ь стальной вибромельнице, формование изделий и спекание.

Недостатком этого способа является длительный помол в вибромельнице, при котором образуются частицы преимущественно монофрзкционного состава, не обеспечивающие плотную укладку частиц в отформованном изделии и не позволяющие создать вакуумплотную структуру готового изделия. Кроме того, при измельчении происходит загрязнение исходного материала железом, содержание которого повышается с 0,01 мас.% в исходном материале до 1,0 мас.%. Загрязнение продукта железом вызывает нестабильность свойств керамических изделий.

Наиболее близким к изобретению является способ изготовления плотной керамики из стабилизированного диоксида циркония, включающий соосаждение компонентов из растворов солей циркония и

V4 00

О О 00

стабилизирующей добавки, термообработку осажденного продукта с последующим измельчением полученного порошка в стальной шаровой мельнице, очистку продукта помола от намолотого железа, формование и спекание изделий. Известный способ позволяет получать керамические изделия с вакуумплотной структурой, однако их термостойкость не превышает 9 теп осмен (1300°С - воздух), что является Недостаточным при длительном термоциклиров акии электрохимических устройств.

Измельчение стабилизированного диоксида циркония в стальной мельнице увеличивает содержание примесей железа в исходном порошке до 3,0 мас.%, что недопустимо в керамике указанного назначения и обуславливает необходимость очистки продукта помола от нежелательной примеси. Операция очистки путем обработки порошка соляной кислотой, усложняя технологический процесс, не обеспечивает снижения количества примесей железа до уровня их содержания в исходном порошке. Кроме того, указанная операция дает побочные эффекты, которые впоследствии отрицательно сказываются на стабильности электрофизических характеристик керамики. К числу таких эффектов относится загрязнение исходного порошка кремнием (доля SiOa) увеличивается с 0,01 до 0,2 мас.%) и потеря дорогостоящего стабилизатора (до 2,0 мас.%) за счет растворения его в кислоте.

Целью изобретения является повышение термостойкости керамики, исключение загрязнения ее примесями железа и кремния, устранение потерь стабилизирующей добавки и упрощение способа.

Для достижения указанной цели в способе изготовления плотной керамики из стабилизированного диоксида циркония, включающем соосаждение компонентов из растворов солей циркония и стабилизирующей добавки, термообработку осажденного продукта с последующим Измельчением полученного порошка в помольном агрегате, формование и спекание изделий, измельчение порошка осуществляют в помольном агрегате с мелющими телами и корпусом из циркония.

При измельчении порошка стабилизированного диоксида циркония происходит равномерное распределение намолотого тонкодисперсного металлического циркония, который в процессе спекания в области температур 600-1300°С взаимодействует с кислородом, с образованием моноклинного и тетрагонального диоксида циркония. Наличие в материале тетрагональной фазы

препятствует развитию возникающих при термическом ударе трещин за счет перехода тетрагональной формы в моноклинную и поглощения энергии трещины. Термическое рассогласование различных фаз диоксида циркония обеспечивает значительное увеличение термостойкости.

Происходящие при спекании структурные преобразования способствуют уплотнению керамики и требуемая плотность достигается в отсутствии загрязняющих плавней - оксидов железа и кремния.

Таким образом заявляемый способ позволяет сохранить исходный уровень чистоты материала по примесям железа и кремния на уровне 0,01 мас.%, исключить трудоемкую и длительную стадию очистку материала от примесей, а также устранить

потери дорогостоящих и дефицитных стабилизирующих добавок, например, оксидов скандия и иттрия.

П р и м е р. 1 литр раствора, содержащего хлористый цирконий и хлористый иттрий

с концентрацией по ZrOa - 280 г/л и УгОз - 43 г/л вливают в емкость с 1,3 л раствора аммиака при постоянном перемешивании. Соосажденный продукт в виде суспензии фильтруют на вакуумном иутч-фильтре.

Полученный бсадок промывают дистиллированной водой до отрицательной реакции на СГ.

Отфильтрованную массу подвергают термообработке: сушат при 100°С в течение

24 ч, а затем прокаливают при 1100°С. Прокаленный пброшок делят на две части, одну из которых измельчают в соответствии с предлагаемым способом в шаровой мельнице с мелющими телами и корпусом, изготовленным из циркония, а другую - согласно известному способу, в шаровой мельнице с мелющими телами и корпусом из стали. Соотношение шарькм атериал в том и другом случае составляет 2:1, а порошок и змельчзют до размера частиц не более 10 мкм в течение 2-х ч.

Измельченный в стальной мельнице порошок очищают от намолотого железа путем заливки его соляной кислотой. После отстаивания осадка избыток раствора сливают. Отстоявшийся осадок промывают 2-3 раза 5-кратным по отношению к осадку объемом горячей дистиллированной воды до рН среды 2. Отмытый осадок сушат до остаточной

влаги 0,1%.

Из порошков, полученных предлагаемым и известным способами прессуютобраЗт цы при давлении 100 МПа и обжигают в вакуумной печи при температуре 1650- 1700°С.

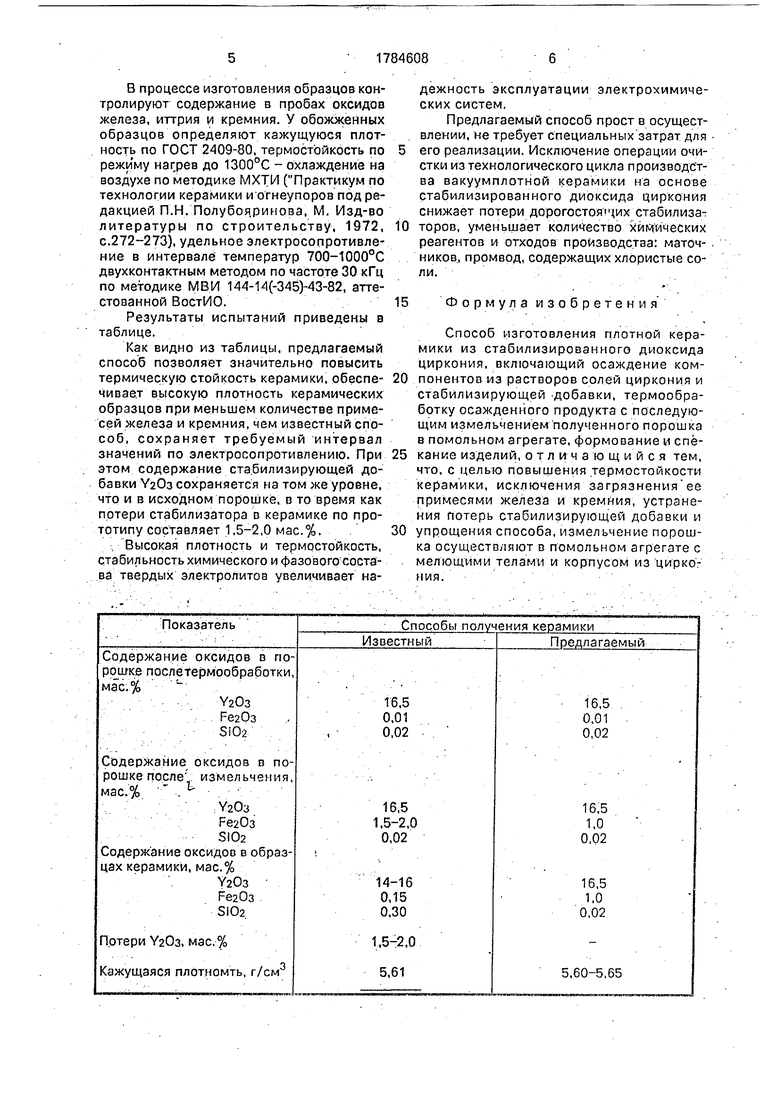

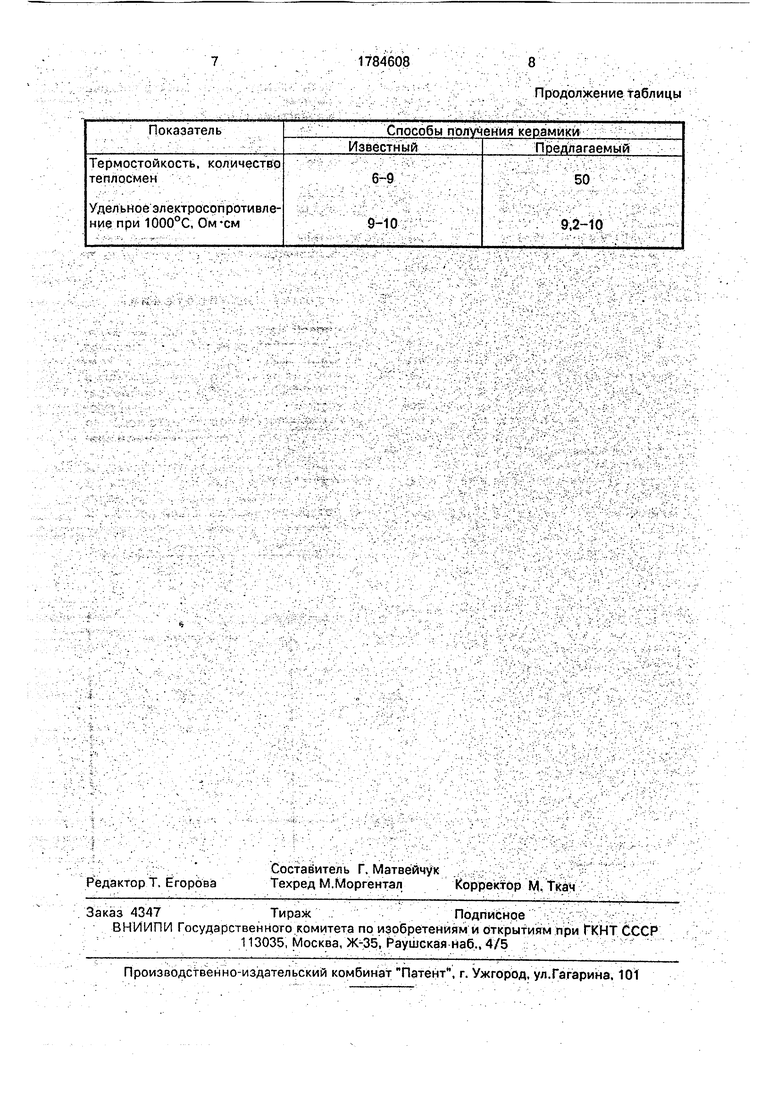

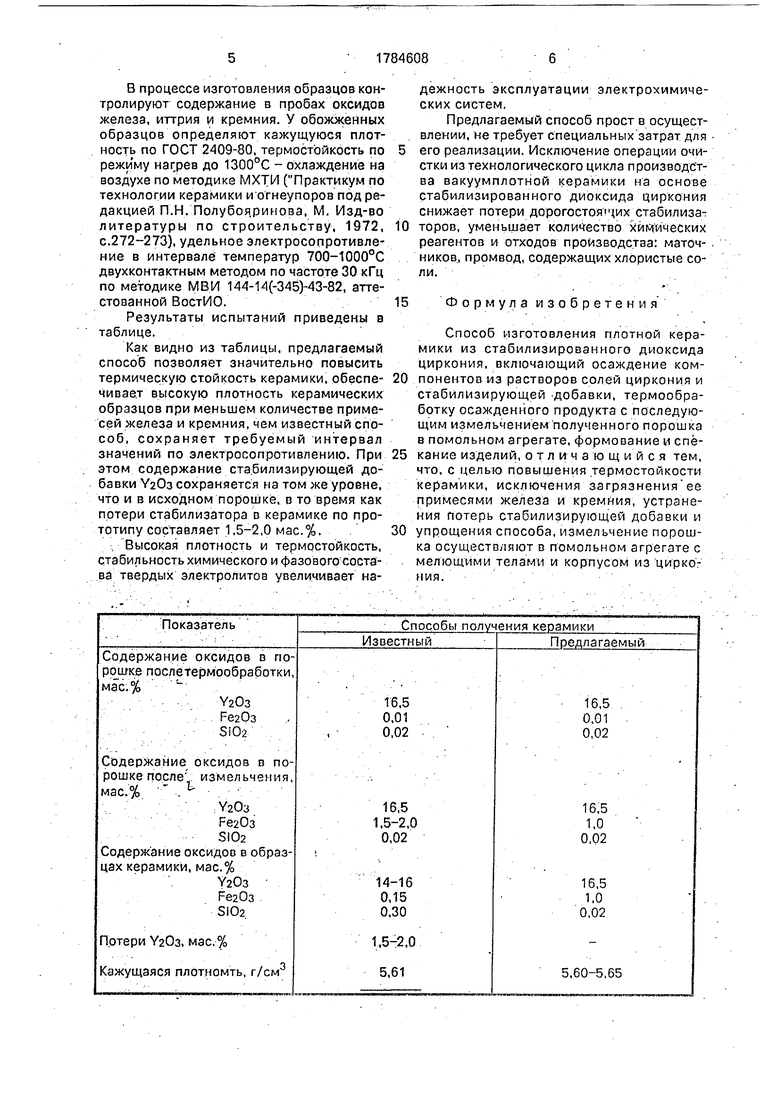

В процессе изготовления образцов контролируют содержание в пробах оксидов железа, иттрия и кремния. У обожженных образцов определяют кажущуюся плотность по ГОСТ 2409-80, термостойкость по режиму нагрев до 1300°С - охлаждение на воздухе по методике МХТИ (Практикум по технологии керамики и огнеупоров под редакцией П.Н. Полубояринова, М. Изд-во литературы по строительству, 1972, с.272-273), удельное электросопротивление в интервале температур 700-1000°С двухконтактным методом по частоте 30 кГц по методике МВИ 144-14(-345)-43-82, аттестованной ВостИО.

Результаты испытаний приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет значительно повысить термическую стойкость керамики, обеспе- чивает высокую плотность керамических образцов при меньшем количестве примесей железа и кремния, чем известный способ, сохраняет требуемый интервал значений по электросопротивлению. При этом содержание стабилизирующей добавки УаОз сохраняется на том же уровне, что и в исходном порошке, в то время как потери стабилизатора в керамике по прототипу составляет 1,5-2,0 мас.%.

Высокая плотность и термостойкость, стабильность химического и фазового состава твердых электролитов увеличивает надежность эксплуатации электрохимических систем.

Предлагаемый способ прост в осуществлении, не требует специальных затрат для его реализации. Исключение операции очистки из технологического цикла производства вакуумплотной керамики на основе стабилизированного диоксида циркония снижает потери дорогостоящих стабилизаторов, уменьшает количество Химических реагентов и отходов производства: маточников, промвод, содержащих хлористые соли.

Формула изобретения

Способ изготовления плотной керамики из стабилизированного диоксида циркония, включающий осаждение компонентов из растворов солей циркония и стабилизирующей добавки, термообработку осажденного продукта с последующим измельчением полученного порошка в помольном агрегате, формование и спекание изделий, отличающийся тем, что, с целью повышения термостойкости керамики, исключения загрязнения ее примесями железа и кремния, устранения потерь стабилизирующей добавки и упрощения способа, измельчение порошка осуществляют в помольном агрегате с мелющими телами и корпусом из циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| Способ изготовления термостойкой керамики | 2019 |

|

RU2728431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| Способ изготовления плотной керамики из стабилизированной двуокиси циркония | 1977 |

|

SU728369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| ШИХТА НА ОСНОВЕ ЦИРКОНА ДЛЯ ПОЛУЧЕНИЯ ПЛОТНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ | 2009 |

|

RU2394004C1 |

| Способ изготовления высокопрочной керамики | 1990 |

|

SU1761722A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| Шихта для изготовления вакуумплотной керамики | 1982 |

|

SU1073225A1 |

Использование: для изготовления плотной керамики, например, вакуумп- лотных твердых электролитов. Сущность изобретения: раствор содержащий соли циркония и иттрия вливают в емкость с раствором аммиака. Соосажденный продукт в виде суспензии фильтруют, сушат и прокаливают. Полученный поро шок измельчают в шаровой мельнице с мелющими телами и корпусом, изготовленными из циркония. Из порошка прессуют образцы и обжигают в вакуумной печи при 1650- 1700°С. Характеристики материала- кажущаяся плотность 5,61 г/см3, термостойкость 6-9 теплосмен, удельное электросопротивление при 1000°С 9-10 Ом-см, содержание оксида железа в керамике 0,15 мас.% - оксида кремния 0,30 мае %. 1 табл. ел С

Показатель

Содержание оксидов в порошке послетермообработки мас.%

У20з

FeaOa

SI02

Содержание оксидов в порошке после измельчения мас.% 1

Y20j

F6203 SI02

Содержание оксидов в образцах керамики, мас.% У20з РеаОз Si02

Потери УаОз. мас.% Кажущаяся ллотномть, г/см3

Способы получения керамики

Известный

Предлагаемый

16,5 0,01 0,02

16,5

1,0

0,02

16,5

1,0

0,02

5,60-5,65

Продолжение таблицы

| Химическая технология керамики и огнеупоров/Под ред | |||

| П.П | |||

| Будникова и Д.Н | |||

| Полубояринова | |||

| М.: Изд-во по строительству | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ изготовления плотной керамики из стабилизированной двуокиси циркония | 1977 |

|

SU728369A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-08-01—Подача