Изобретение относится к области металлургии и машиностроения, а именно к комбинированным способам упрочнения детали, и может быть использовано при изготовлении режущего инструмента для ленточнопильного металлорежущего станка, работающего в условиях изнашивания и знакопеременных нагрузок.

Аналогом изобретения является способ низкотемпературного азотирования стальных деталей (патент №2415964, МПК С23С 8/26, опубл. 10.04.2011, бюл. 10), включающий предварительное поверхностное локальное легирование нитридообразующими элементами при лазерном нагреве деталей с нанесенной на их поверхность обмазкой и последующем низкотемпературном азотировании, включающем нагрев до заданной температуры, выдержку и охлаждение, при этом перед азотированием проводят процесс термодиффузионного насыщения легирующими нитридообразующими элементами при нагреве до температуры Т=690-710°С с выдержкой в течение 3-4 ч, а последующий процесс азотирования ведут при нагреве до температуры Т=570-590°С с выдержкой в течение 6-8 ч в среде аммиака.

Недостатком данного способа является низкая ударная стойкость и повышенная хрупкость получаемого изделия.

Аналогом изобретения является способ упрочнения пилы (патент №2138564, МПК С 219/24, опубл. 27.09.1990), включающий плазменный нагрев зубьев пилы со стороны их вершины и последующее их охлаждение, при этом плазменный нагрев зубьев производят до температуры, превышающей температуру фазовых превращений, электролитной плазмой при включении чередующихся повышенного и пониженного электрических потенциалов путем введения зубьев пилы в электролит задней поверхностью по ходу их движения с обеспечением возможности размещения в электролите за время до переключения электрического потенциала не менее 1/4 всех одновременно нагреваемых зубьев, после чего производят выглаживание каждого нагретого зуба по задней поверхности неэлектропроводным индентором с одновременным введением в зону выглаживания легирующих элементов и пропускания электрического тока плотностью до 10 А/см2, а охлаждение зубьев осуществляют после их выглаживания путем подстуживания на воздухе до температуры мартенситных превращений и последующего воздействия электролитом при трении задней поверхности зуба об электропроводную поверхность электропроводного индентора, который выполняют из легирующих элементов и включают в электрическую цепь потенциалом 30-50 В анодом через слой электролита. При этом неэлектропроводный индентор выполняют из керамики, а в качестве легирующих элементов для выполнения электропроводного индентора используют твердый сплав на основе карбида вольфрама и кобальта. В качестве легирующих элементов, вводимых в зону выглаживания зубьев, используют гранулы ферросплава, которые размещают на аноде с обеспечением электрического контакта между ними, а в качестве ферросплава используют ферро-бор.

Недостатком данного способа является низкая ударная стойкость и повышенная хрупкость получаемого изделия, за счет повышенного содержания карбидов вольфрама труднорастворимых при нагреве, которые располагаясь по границам зерен, способствуют хрупкому разрущению.

Прототипом изобретения является способ поверхностного легирования деталей из стали 40 (патент №2428503, МПК С23С 8/08, опубл. 10.09.2011, бюл. №13) включающий термодиффузионное насыщение поверхности деталей легирующими элементами из нанесенной на их поверхность обмазки путем нагрева, выдержки и охлаждения, при этом перед термодиффузионным насыщением проводят предварительное поверхностное локальное легирование с использованием лазерного нагрева из обмазки, содержащей один из следующих легирующих элементов: Cr, V, Ti, а термодиффузионное насыщение ведут при температуре 650-750°С с выдержкой в течение 3-4 ч с последующим охлаждением в печи.

Недостатком данного способа является низкая ударная стойкость и повышенная хрупкость получаемого изделия.

Задачей изобретения является усовершенствование способа повышение эксплуатационных характеристик детали из стали.

Техническим результатом является повышение износостойкости, устойчивости к ударным и знакопеременным нагрузкам.

Технический результат достигается тем, что способ поверхностного упрочнения детали из стали включает предварительное поверхностное локальное легирование из обмазки с использованием нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из нанесенной на ее поверхность обмазки путем нагрева, выдержку и охлаждение, при этом локальное легирование из обмазки проводят путем нагрева плазменной дугой в защитной атмосфере аргона, термодиффузионное насыщение ведут при температуре 760-850°С с выдержкой в течение 2-2,5 часов, после охлаждения дополнительно проводят цементацию детали токами высокой частоты (ТВЧ) при температуре 1200-1250°С в течение 20-30 минут, а обмазка содержит легирующие компоненты хром, марганец и титан при следующем соотношении, мас. %: Cr - 48-49, Mn - 48-49, Ti - 2-4.

Использование в процессе предварительного локального легирования плазменной дуги для нагрева позволяет повысить износостойкость обрабатываемой поверхности детали, за счет возможности использования в составе обмазки металлов с высокой температурой плавления, образующих твердые карбидные фазы (CrC, MnC, TiC), а применение при этом защитной атмосферы аргона позволяет использовать в составе обмазки для легирования активные элементы (такие как Ti), избегая их возможного окисления с образованием оксидных фаз.

Повышение температуры диффузионного насыщения до 760-850°С, при времени выдержки 2-2,5 часа, обеспечивает равномерное распределение легирующих элементов по всему объему легируемого участка детали на глубину до 0,5 мм за счет сообщения необходимого количества энергии для диффузионного передвижения атомов легирующих компонентов в материале детали.

Использование в качестве легирующих компонентов хрома, марганца и титана при следующем соотношении, мас. %: Cr - 48-49, Mn - 48-49, Ti - 2-4, позволяет повысить стойкость к знакопеременным и ударным нагрузкам, и износостойкость. В частности использование в качестве легирующих компонентов обмазки хрома и марганца, ускоряет процесс диффузионного насыщения, обеспечивая их равномерное распределение по всему сечению на заданной глубине, обладая хорошей растворимостью благодаря незначительному различию в атомарных радиусах у хрома и марганца вместе с железом, а также повышает эффективность и скорость процесса цементации за счет снижения температуры фазового превращения α в γ железо (при нагревании), при этом гранецентрированная кристаллическая решетка, соответствующая γ-железу дает возможность повысить эффективность и скорость процесса цементации за счет лучшей растворимости углерода в сравнении с α-железом. В свою очередь при цементации ТВЧ происходит насыщение стали углеродом, который совместно с марганцем и хромом образует твердые карбидные фазы. Легирование стали хромом и марганцем с последующей цементацией позволяет получить CrC (карбид хрома) и MnC (карбид марганца), повышающие твердость и износостойкость рабочей поверхности детали, а сам марганец позволяет повысить сопротивление ударным нагрузкам, обеспечить наклепываемость в холодном состоянии, что приводит к повышению износостойкости рабочей поверхности детали во время эксплуатации. Экспериментально установлено, что использование Ti в составе обмазки в количестве 2-4 мас. % положительно влияет на повышение ударной вязкости легируемого материала, а также стойкости к ударным и знакопеременным нагрузкам в результате измельчения зерен структуры легируемого слоя. Также в процессе цементации детали ТВЧ при температуре 1200-1250°С в течение 20-30 минут Ti образует карбидную фазу TiC которая обладает высокой твердостью и значительно повышает износостойкость. При этом внесение в состав обмазки Ti в количестве менее 2 мас. % не оказывает значительного влияния на изменение физико-механических свойств легируемого слоя упрочняемой детали из стали, а более 4 мас. % приводит к повышенному содержанию труднорастворимых при нагреве карбидов титана, которые располагаясь по границам зерен, способствуют хрупкому разрушению.

Использование ТВЧ для нагрева поверхности детали до температуры 1200-1250°С со временем выдержки в течение 20-30 минут при цементации позволяет атомам углерода проникнуть в цементируемую деталь на глубину до 0,5 мм с образованием карбидных фаз, как с легирующими компонентами, так и с материалом детали. При этом применением ТВЧ совместно с углеродной обмазкой при цементации позволяет проводить ее локально за счет направленного нагрева обрабатываемого участка, не воздействуя температурой на весь объем детали.

К тому же совокупность предлагаемых признаков позволяет избежать увеличения зернистости материала упрочняемой детали, которое приводит к ее охрупчиванию, снижению прочности по ударной вязкости, а также снижению износостойкости и устойчивости к знакопеременным нагрузкам.

Способ поверхностного упрочнения детали из стали реализуется следующим образом.

На упрочняемую поверхность детали из стали наносят слой обмазки, содержащей легирующие компоненты Cr, Mn, Ti при следующем соотношении, мас. %: Cr - 48-49, Mn - 48-49, Ti - 2-4, затем проводят нагрев плазменной дугой поверхности с нанесенной обмазкой с образованием очагов легирования. После нагрева плазменной дугой проводят термодиффузионное насыщение при температуре 760-850°С с выдержкой в течение 2-2,5 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1200-1250°С в течение 20-30 минут.

Способ поверхностного упрочнения детали из стали поясняется конкретными примерами.

Пример 1.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr, Mn, Ti при следующем соотношении, мас. %: Cr - 48, Mn - 48, Ti - 4, затем проводят нагрев плазменной дугой поверхности с нанесенной обмазкой с образованием очагов легирования. После нагрева плазменной дугой проводят термодиффузионное насыщение при температуре 760°С с выдержкой в течение 2,5 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1250°С в течение 20 минут.

Пример 2.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr, Mn, Ti при следующем соотношении, мас. %: Cr - 48,5, Mn - 48,5, Ti - 3, затем проводят нагрев плазменной дугой поверхности с нанесенной обмазкой с образованием очагов легирования. После нагрева плазменной дугой проводят термодиффузионное насыщение при температуре 800°С с выдержкой в течение 2,3 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1225°С в течение 25 минут.

Пример 3.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr, Mn, Ti при следующем соотношении, мас. %: Cr - 49, Mn - 49, Ti - 2, затем проводят нагрев плазменной дугой поверхности с нанесенной обмазкой с образованием очагов легирования. После нагрева плазменной дугой проводят термодиффузионное насыщение при температуре 850°С с выдержкой в течение 2 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1200°С в течение 30 минут.

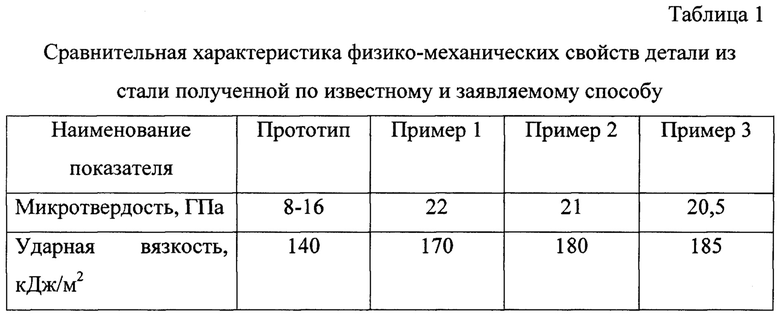

Результаты, приведенные в таблице 1 подтверждают, что деталь из стали, полученная по заявляемому способу, обладает повышенной износостойкостью, вследствие повышения микротвердости за счет наличия карбидных фаз (MnC, CrC и TiC) и устойчивостью к ударным и знакопеременным нагрузкам, вследствие повышения ударной вязкости, за счет легирования стали марганцем, чем деталь, полученная по известному способу.

Таким образом, заявляемый способ упрочнения детали из стали позволяет получить изделия с повышенными эксплуатационными характеристиками, а именно высокими износостойкостью и устойчивостью к ударным и знакопеременным нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688011C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2556455C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40Х | 2019 |

|

RU2716177C1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

Изобретение относится к области металлургии и машиностроения, а именно к комбинированным способам упрочнения детали, и может быть использовано при изготовлении режущего инструмента для ленточнопильного металлорежущего станка, работающего в условиях изнашивания и знакопеременных нагрузок. Способ поверхностного упрочнения стальной детали включает предварительное поверхностное локальное легирование из нанесенной на ее поверхность обмазки с использованием нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из упомянутой обмазки путем нагрева, выдержку и охлаждение. Упомянутая обмазка содержит легирующие компоненты в виде хрома, марганца, титана при следующем соотношении, мас. %: Cr - 48-49, Mn - 48-49, Ti - 2-4, при этом локальное легирование из указанной обмазки проводят путем нагрева плазменной дугой в защитной атмосфере аргона, а упомянутое термодиффузионное насыщение проводят при температуре 760-850°C с выдержкой в течение 2-2,5 часов. После охлаждения осуществляют цементацию стальной детали при нагреве токами высокой частоты (ТВЧ) при температуре 1200-1250°C в течение 20-30 минут. Обеспечивается повышение износостойкости и устойчивости к ударным и знакопеременным нагрузкам. 1 табл., 3 пр.

Способ поверхностного упрочнения стальной детали, включающий предварительное поверхностное локальное легирование из нанесенной на ее поверхность обмазки с использованием нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из упомянутой обмазки путем нагрева, выдержку и охлаждение, отличающийся тем, что упомянутая обмазка содержит легирующие компоненты в виде хрома, марганца, титана при следующем соотношении, мас. %: Cr - 48-49, Mn - 48-49, Ti - 2-4, при этом локальное легирование из указанной обмазки проводят путем нагрева плазменной дугой в защитной атмосфере аргона, а упомянутое термодиффузионное насыщение проводят при температуре 760-850°C с выдержкой в течение 2-2,5 часов, при этом после охлаждения осуществляют цементацию стальной детали при нагреве токами высокой частоты (ТВЧ) при температуре 1200-1250°C в течение 20-30 минут.

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| US 4537793 A1, 27.08.1985. | |||

Авторы

Даты

2019-05-17—Публикация

2018-10-01—Подача