Изобретение относится к области металлургии и машиностроения, а именно к комбинированным способам упрочнения деталей, и может быть использовано при изготовлении режущего инструмента для ленточнопильного металлорежущего станка, работающих в условиях изнашивания и знакопеременных нагрузок.

Аналогом изобретения является способ низкотемпературного азотирования стальных деталей (патент №2415964, МПК C23C 8/26, опубл. 10.04.2011, бюл. 10), включающий предварительное поверхностное локальное легирование нитридообразующими элементами при лазерном нагреве деталей с нанесенной на их поверхность обмазкой и последующем низкотемпературном азотировании, включающем нагрев до заданной температуры, выдержку и охлаждение, при этом перед азотированием проводят процесс термодиффузионного насыщения легирующими нитридообразующими элементами при нагреве до температуры T=690-710°C с выдержкой в течение 3-4 ч, а последующий процесс азотирования ведут при нагреве до температуры Т=570-590°C с выдержкой в течение 6-8 ч в среде аммиака.

Недостатком данного способа является низкая ударная стойкость и повышенная хрупкость получаемого изделия.

Прототипом изобретения является способ поверхностного легирования деталей из стали 40 (патент №2428503, МПК C23C 8/08, опубл. 10.09.2011, бюл. №13), включающий термодиффузионное насыщение поверхности деталей легирующими элементами из нанесенной на их поверхность обмазки путем нагрева, выдержки и охлаждения, при этом перед термодиффузионным насыщением проводят предварительное поверхностное локальное легирование с использованием лазерного нагрева из обмазки, содержащей один из следующих легирующих элементов: Cr, V, Ti, а термодиффузионное насыщение ведут при температуре 650-750°C с выдержкой в течение 3-4 ч с последующим охлаждением в печи.

Недостатком данного способа является низкая ударная стойкость и повышенная хрупкость получаемого изделия.

Задачей изобретения является усовершенствование способа поверхностного упрочнения детали из стали, обеспечивающее повышение эксплуатационных характеристик детали из стали.

Техническим результатом является повышение износостойкости, устойчивости к ударным и знакопеременным нагрузкам.

Технический результат достигается тем, что способ поверхностного упрочнения детали из стали включает предварительное поверхностное локальное легирование из обмазки с использованием лазерного нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из нанесенной на ее поверхности обмазки путем нагрева, выдержку и охлаждение, при этом термодиффузионное насыщение ведут при температуре 760-850°C с выдержкой в течение 2-2,5 часов, после охлаждения дополнительно проводят цементацию детали токами высокой частоты (ТВЧ) при температуре 1200-1250°C в течение 20-30 минут, а обмазка содержит следующие легирующие компоненты хром, марганец взятые в соотношении 1:1.

Повышение температуры диффузионного насыщения до 760-850°C, при времени выдержки 2-2,5 часа, обеспечивает равномерное распределение легирующих элементов по всему объему легируемого участка детали на глубину до 0,5 мм за счет сообщения необходимого количества энергии для диффузионного передвижения атомов легирующих компонентов в материале детали.

Использование в качестве легирующих компонентов хрома и марганца, наносимых в качестве обмазки ускоряет процесс диффузионного насыщения, обеспечивая их равномерное распределения по всему сечению на заданной глубине, обладая хорошей растворимостью благодаря незначительному различию в атомарных радиусах у хрома и марганца вместе с железом, содержащемся в стали, а также повышает эффективность и скорость процесса цементации за счет снижения температуры фазового превращения α в γ железо (при нагревании), при этом гранецентрированная кристаллическая решетка, соответствующая γ-железу дает возможность повысить эффективность и скорость процесса цементации за счет лучшей растворимости углерода в сравнении α-железом. В свою очередь, при цементации ТВЧ происходит насыщение стали углеродом, который совместно с марганцем, хромом и железом образует карбидные фазы. Легирование стали обмазкой из хрома и марганца взятых с соотношении 1:1 с последующей цементацией позволяет получить CrC (карбид хрома) и MnC (карбид марганца), повышающих твердость и износостойкость рабочей поверхности детали, при этом марганец также позволяет повысить сопротивление ударным нагрузкам, обеспечить наклепываемость в холодном состоянии, что приводит к повышению износостойкости рабочей поверхности детали во время эксплуатации. Проведение цементации ТВЧ при температуре 1200-1250°C со временем выдержки в течение 20-30 минут обеспечивает нагрев поверхности детали, при котором атомы углерода проникают в цементируемую деталь на глубину до 0,5 мм с образованием карбидных фаз, как с легирующими компонентами, так и с материалом детали. При этом применением ТВЧ совместно с углеродной обмазкой при цементации позволяет проводить ее локально за счет направленного нагрева обрабатываемого участка, не воздействуя температурой на весь объем детали.

К тому же совокупность предлагаемых признаков позволяет избежать увеличение зернистости материала упрочняемой детали, которое приводит к ее охрупчиванию, снижению прочности по ударной вязкости, а также снижению износостойкости и устойчивости к знакопеременным нагрузкам.

Способ поверхностного упрочнения детали из стали реализуется следующим образом.

На упрочняемую поверхность детали из стали наносят слой обмазки, содержащей легирующие компоненты Cr и Mn взятых в соотношении 1:1, затем проводят лазерный нагрев поверхности с нанесенной обмазкой с образованием очагов легирования. После лазерного нагрева проводят термодиффузионное насыщение при температуре 760-850°C с выдержкой в течение 2-2,5 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1200-1250°C в течение 20-30 минут.

Способ поверхностного упрочнения детали из стали поясняется конкретными примерами.

Пример 1.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr и Mn взятых в соотношении 1:1, затем проводят лазерный нагрев поверхности с нанесенной обмазкой с образованием очагов легирования. После лазерного нагрев проводят термодиффузионное насыщение при температуре 760°C с выдержкой в течение 2,5 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1250°C в течение 20 минут.

Пример 2.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr и Mn взятых в соотношении 1:1, затем проводят лазерный нагрев поверхности с нанесенной обмазкой с образованием очагов легирования. После лазерного нагрева проводят термодиффузионное насыщение при температуре 800°C с выдержкой в течение 2,3 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1225°C в течение 25 минут.

Пример 3.

На режущую часть пилы, полотно которой изготовлено из рессорно-пружинной стали, наносят слой обмазки, содержащей легирующие компоненты Cr и Mn взятых в соотношении 1:1, затем проводят лазерный нагрев поверхности с нанесенной обмазкой с образованием очагов легирования. После лазерного нагрева проводят термодиффузионное насыщение при температуре 850°C с выдержкой в течение 2 часов с последующим охлаждением в печи. После охлаждения проводят цементацию в ТВЧ при 1200°C в течение 30 минут.

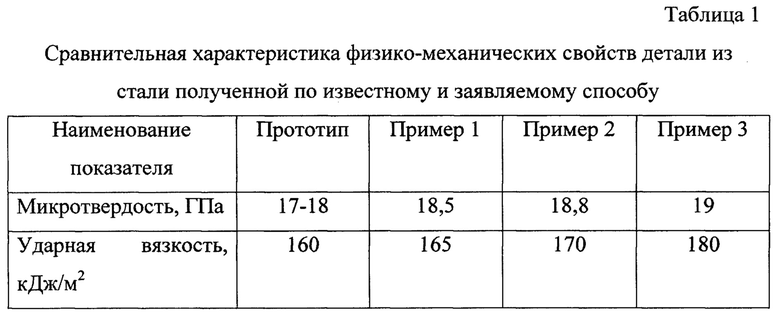

Результаты, приведенные в таблице 1 подтверждают, что деталь из стали полученная по заявляемому способу обладают повышенной износостойкостью, вследствие повышения микротвердости за счет наличия карбидных фаз (MnC и CrC) и устойчивостью к ударным и знакопеременным нагрузкам, вследствие повышения ударной вязкости, за счет легирования стали марганцем, чем деталь полученная по известному способу.

Таким образом, заявляемый способ упрочнения детали из стали позволяет получить изделия с повышенными эксплуатационными характеристиками, а именно высокими износостойкостью и устойчивостью к ударным и знакопеременным нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2556455C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40Х | 2019 |

|

RU2716177C1 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

Изобретение относится к области металлургии и машиностроения, а именно к комбинированным способам упрочнения детали, и может быть использовано при изготовлении режущего инструмента для ленточнопильного металлорежущего станка, работающего в условиях изнашивания и знакопеременных нагрузок. Способ поверхностного упрочнения стальных деталей включает предварительное поверхностное локальное легирование из нанесенной на ее поверхность обмазки с использованием лазерного нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из упомянутой обмазки путем нагрева, выдержку и охлаждение. Упомянутая обмазка содержит легирующие компоненты хром и марганец в соотношении 1:1. Указанное термодиффузионное насыщение проводят при температуре 760-850°С с выдержкой в течение 2-2,5 часов. После охлаждения осуществляют цементацию стальной детали при нагреве токами высокой частоты (ТВЧ) при температуре 1200-1250°С в течение 20-30 минут. Обеспечивается повышение износостойкости и устойчивости к ударным и знакопеременным нагрузкам. 1 табл., 3 пр.

Способ поверхностного упрочнения стальных деталей, включающий предварительное поверхностное локальное легирование из нанесенной на ее поверхность обмазки с использованием лазерного нагрева, термодиффузионное насыщение поверхности детали легирующими элементами из упомянутой обмазки путем нагрева, выдержку и охлаждение, отличающийся тем, что упомянутая обмазка содержит легирующие компоненты хром и марганец в соотношении 1:1, а указанное термодиффузионное насыщение проводят при температуре 760-850°С с выдержкой в течение 2-2,5 часов, после охлаждения осуществляют цементацию стальной детали при нагреве токами высокой частоты (ТВЧ) при температуре 1200-1250°С в течение 20-30 минут.

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| US 4537793 A1, 27.08.1985 | |||

| US 5723535 A1, 03.03.1998. | |||

Авторы

Даты

2019-05-17—Публикация

2018-10-01—Подача