Изобретение относится к машиностроению, преимущественно химическому, и может быть использовано при нанесении защитных покрытий стальных деталей, работающих в условиях воздействия агрессивных сред.

Известен способ нанесения защитных покрытий на формующие поверхности пресс-форм для изготовления эластомерных композиций, в котором применяется твердое хромирование рабочих частей пресс-форм, которые работают в контакте с агрессивными средами [1]

Недостатком данного способа является получение неравномерных по толщине покрытий на поверхностях сложной конфигурации на рабочей поверхности пресс-форм.

Наиболее близким к заявляемому по технической сущности является способ обработки поверхностей стальных пресс-форм, в котором формирование защитного покрытия осуществляют ионным внедрением ионов хрома вольфрама до достижения концентрации 10-16 ат. [2]

Данный способ обеспечивает требуемую коррозионную стойкость, но не изменяет адгезионные характеристики формующих поверхностей пресс-форм к эластомерам, поэтому не обеспечивает существенного снижения скорости образования нагара.

Для устранения указанных недостатков предложен способ обработки поверхностей стальных пресс-форм для эластомерных композиций, включающий формирование защитного покрытия, в котором формирование защитного покрытия осуществляют введением в поверхность пресс-форм компонентов титана или молибдена не менее 10-12 ат.

Введение титана или молибдена в пресс-формы с концентрацией не менее 10-12 ат. обеспечивает достижение определенной стойкости их стальной поверхности против газовой коррозии в агрессивной среде, образующейся во время вулканизации резины при формировании изделий, посредством образования оксикарбонитридной фазы металлов в защитном покрытии, толщина которого может составлять от десяти до нескольких нанометров в зависимости от способа внедрения легирующих добавок. Принципиальное отличие предлагаемого изобретения от используемого в настоящее время (внедрение ионов хрома, вольфрама) заключается в том, что основные изменения физико-химических свойств формующих поверхностей пресс-форм, обусловленные обработкой, связаны с взаимодействием эластомера с пресс-формой, а со снижением адгезии отложений (нагара) к формующей поверхности пресс-формы с введенными в нее компонентами титана или молибдена, в результате чего образующиеся отложения пристают к одному из очередных изделий и снимаются с пресс-формы самим изделием, чем обеспечивают увеличение продолжительности работы пресс-формы без необходимости ее очистки от нагара.

Из литературных источников не известен способ обработки поверхности стальных пресс-форм путем введения титана или молибдена с целью снижения адгезии формующих поверхностей пресс-форм к отложениям, образующимся в результате взаимодействия компонентов резиновой смеси в ходе вулканизации, при сохранении коррозионной стойкости поверхности пресс-форм, и предлагается впервые.

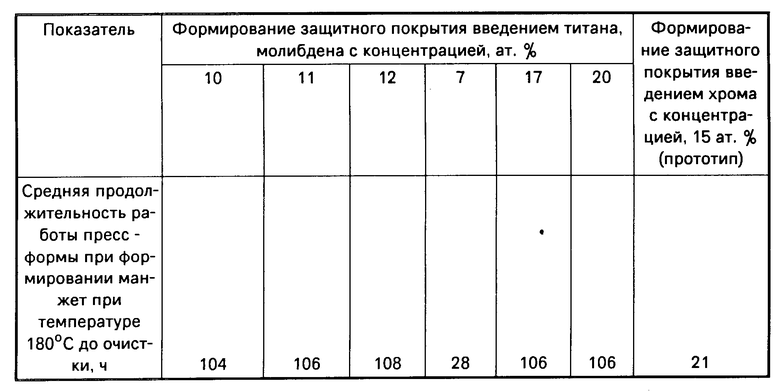

П р и м е р 1. Рабочие поверхности пресс-форм, изготовленные из конструкционной стали марки 40Х, помещают в мишенную камеру и обрабатывают направленными пучками ионов титана или молибдена. Имплантацию осуществляют энергией 20 кэВ и дозой 4˙1016 см-2 при комнатной температуре. Полученный защитный слой на стальных пресс-формах, толщиной 4,0 нм содержит 10 ат. имплантата (титана или молибдена). Испытания ходимости пресс-форм проводят в условиях промышленного выпуска изделий с контролем скорости образования нагара и продолжительности работы пресс-форм до их очистки. Остальные примеры выполнены аналогично, но отличаются концентрацией вводимых компонентов.

П р и м е р (по прототипу). Введение ионов, например хрома осуществляют с энергией 15 кэВ и дозой 6˙1016 см-2. При этом поверхностный слой стальной пресс-формы толщиной ≈37 нм обогащается ≈15 ат. имплантата. Формируемый защитный слой обладает требуемой стойкостью к агрессивной среде. Испытания ходимости проводились аналогично, как в предлагаемом способе. Результаты испытаний сведены в таблицу.

Как видно из данных таблицы, продолжительность времени работы пресс-форм до очередной очистки в результате введения в формующую поверхность титана или молибдена концентрацией 10-12 ат. увеличивается почти в 5 раз.

Использование предлагаемого способа обработки поверхности стальных пресс-форм обеспечивает по сравнению с существующими способами следующие преимущества: возможность управления адгезионными свойствами отложений, образующихся на пресс-формах при вулканизации эластомеров, к формующей поверхности стальных пресс-форм без снижения высокой коррозионной стойкости пресс-форм, что особенно важно в современном химическом машиностроении; резкое увеличение продолжительности времени работы пресс-форм до очередной очистки в процессе изготовления изделий из эластомеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПРЕСС-ФОРМ | 1991 |

|

RU2014365C1 |

| РАСТВОР ДЛЯ ОЧИСТКИ ДЮРАЛЮМИНИЕВЫХ ПРЕСС-ФОРМ ОТ НАГАРА РЕЗИН | 1993 |

|

RU2080413C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ СТАЛИ | 1999 |

|

RU2156831C1 |

| Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа | 2017 |

|

RU2659537C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

| Способ нанесения защитной пленки из сверхвысокомолекулярного полиэтилена на резину | 2016 |

|

RU2641816C2 |

| МАТЕРИАЛ НА ОСНОВЕ НИКЕЛИДА ТИТАНА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2000 |

|

RU2191842C2 |

Использование: для нанесения защитных покрытий стальных деталей, работающих в условиях воздействия агрессивных сред. Цель: придание поверхностям стальных пресс-форм пониженной адгезии к отложениям, образующимся при вулканизации эластомеров. Сущность изобретения: введение титана (молибдена) концентрацией не менее 10 12 ат. осуществляют ионной имплантацией с энергией 20 кэВ и дозой 4·1016-9,5·1016-2 при комнатной температуре. Положительный эффект: средняя продолжительность работы пресс-форм 102-104 ч. 1 табл.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ПРЕСС-ФОРМ для эластомерных композиций, основанный на формировании защитного покрытий, отличающийся тем, что формирование защитного покрытия осуществляют путем введения в поверхность пресс-форм компонентов титана или молибдена с концентрацией не менее 10 12 ат.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1992-07-20—Подача