Изобретение относится к области ионно-лучевой вакуумной обработки материалов и может быть использовано, в частности, в медицине для повышения коррозионной устойчивости инструмента, подвергающегося стерилизации.

Перед хирургической операцией медицинский инструмент стерилизуют. Для этого его замачивают в моющем растворе (100 мл 33%-ного пергидроля, 5 г стирального порошка на 1 л воды) в течение 30 мин. Затем, после промывки, инструмент замачивают в растворе хлорамина или пресепта (1 таблетка 2,5 г на 1 л воды) в течение 1-го часа. После этого прогревают в жарочном шкафу (180-200oC) в течение 45-50 мин. Режущий инструмент, в частности, скальпели, изготовленные из нержавеющей стали, выдерживают такую обработку без заметных признаков коррозии. Однако лезвийная кромка после такой обработки не обеспечивает требуемых механических свойств. Скальпели быстро тупятся, что приводит к сложностям при проведении операций и частой их переточке. На скальпелях, изготавливаемых из инструментальных сталей типа У8-У10, уже после первой стерилизации появляются первые признаки ржавчины. Происходит ухудшение режущих свойств. Скальпели из инструментальных сталей фактически являются разовыми.

Традиционные способы защиты от коррозии, в случае скальпелей, изготовленных из нержавеющих или инструментальных сталей, как правило, неприемлемы. Это связано с жесткими требованиями, которые к ним предъявляются при эксплуатации в контакте с агрессивными для тонколезвийного инструмента средами, которыми являются стерилизующие растворы и биологические жидкости. А именно, высокое качество поверхности, высокая твердость, малый радиус кривизны режущей кромки (~1 мк) для получения хороших режущих свойств, достаточная пластичность (отсутствие сколов).

Перечисленные требования исключают нанесение каких-либо покрытий в связи с возможностью их подтравливания в агрессивных средах с последующим отслаиванием, что часто и наблюдается в подобных условиях работы, а также из-за увеличения радиуса кривизны режущей кромки при нанесении покрытий. Поэтому наиболее перспективными способами коррозионной устойчивости могут являться обработка поверхностей изделий за счет энерговклада или имплантации ионов в приповерхностный слой материала. Известен сособ [1] (патент России N 2061100 от 25.03.94, C 23 F 15/00) лазерной обработки изделий для повышения коррозионной устойчивости, заключающийся в том, что обработке подвергают только часть поверхности (10-15%) с удельной энергией излучения 8-20•103 Дж/см2. Технические возможности данного способа ограничены тем, что лазерная обработка фактически приводит только к закалке приповерхностного слоя, не изменяя химического состава. Следствием этого является недостаточное повышение коррозионной стойкости. Нагрев скальпелей в жарочном шкафу может приводить к частичному отжигу закаленного материала и соответственно к дополнительному снижению коррозионной стойкости.

Известен способ получения режущего инструмента на основе стали [2] (патент Российской федерации N 2062304 от 08.12.93, C 23 C 8/36), заключающийся в том, что режущий инструмент, легированный переходными металлами VI группы периодической системы элементов, режущая кромка которого образована пересечением рабочих поверхностей лезвия и упрочнена частицами тугоплавких соединений легирующих элементов. Известный режущий инструмент, несмотря на конструкторские особенности его выполнения и упрочнение режущих поверхностей, не обеспечивает коррозионную стойкость при вышеуказанных способах стерилизации.

Наиболее близким по технической сущности к заявленному способу является способ повышения коррозионной стойкости режущего инструмента на основе стали, легированной переходными элементами IV-VI групп Периодической системы элементов, включающий ионную очистку поверхности инструмента интенсивным пучком ионов аргона, получаемым из плазмы газового разряда с высокой концентрацией ионов в газоразрядной камере при давлении аргона 0,7-4,7 Па, после чего на поверхность наносят защитный слой и проводят имплантацию ионов азота до образования нитридов металла на поверхности инструмента. Способ применяется в медицине [3] (RU 2078847 C1, 10.05.97, МПК6 C 23 C 8/36, реферат, с.1, аб.1 описания).

Отличие заявленного способа от ближайшего аналога заключается в том, что сначала осуществляют имплантацию ионов металлов, обладающих более высокой реакционной способностью к углероду в стали, чем железо, а затем ионами металла, осуществляющего пассивацию поверхности.

Задачей предлагаемого изобретения является создание способа повышения коррозионной стойкости режущего инструмента на основе стали, что позволило бы значительно увеличить срок службы инструмента.

Поставленная задача решается тем, что способ повышения коррозионной стойкости режущего инструмента на основе стали, легированной переходными элементами IV-VI групп Периодической системы элементов, включает сначала имплантацию ионов металлов, обладающих более высокой реакционной способностью к углероду в стали, чем железо, а затем ионами металла, осуществляющего пассивацию поверхности материала режущего инструмента. В качестве ионов металлов, обладающих более высокой реакционной способностью к углероду в сталях, чем железо, используют ионы Ta и/или V, и/или Ti, и/или Nb, и/или Zr с энергией 80-200 кэВ, дозой (1-5) • 1017 ион/см2, а в качестве ионов металла, осуществляющего пассивацию поверхности материала режущего инструмента, используют ионы Cr и/или Mo с энергией 20-80 кэВ, дозой (0,2-5) • 1017 ион/см2, причем энергия пассивирующих ионов должна быть меньше по крайней мере на 10-20 кэВ, чем у ионов с высокой реакционной способностью к углероду в указанных выше пределах.

Проведена серия экспериментов по влиянию ионной имплантации на коррозионную стойкость стали 65Х13. Выбор стали был обусловлен следующим. Во-первых, данная сталь относится к коррозионно-устойчивым. Во-вторых, используя ее, можно изготовить острые лезвия скальпелей с очень хорошими механическими свойствами. Все образцы проходили предварительную подготовку [2], которая заключалась в следующем. Пакет из 40 заготовок плотно связывался нихромовой проволокой. Закладывался в горячую печь на воздухе при 1050oC, выдерживался 10 мин, затем весь пакет закаливался в масле. После этого осуществлялась шлифовка на плоскошлифовальном станке, затем тонкая заточка. Следующим этапом было азотирование в струбцине всего пакета при температуре 500-550oC, в течение 15 мин и окончательная шлифовка. Предварительная подготовка обеспечивала структуру материала и углы заточки такие же, как описаны в [2]. Однако эксперименты показали, что при обработке в стерилизующих растворах ее коррозионная устойчивость не достаточна.

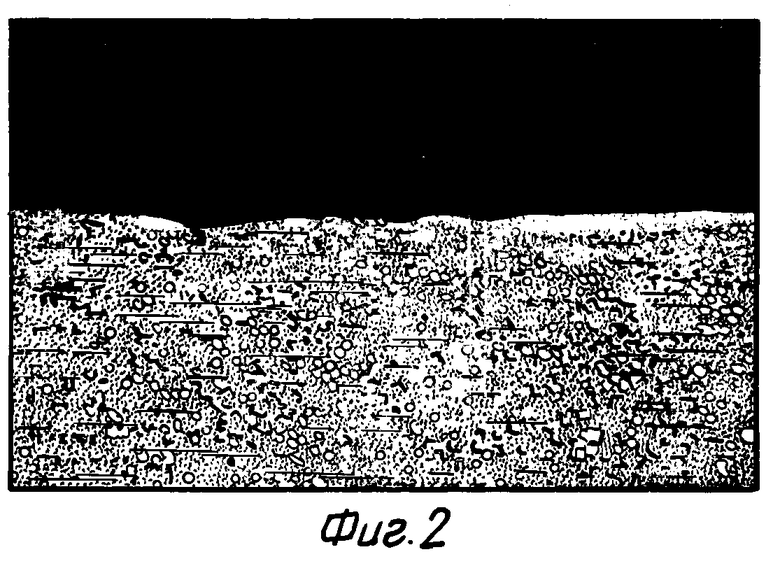

На фиг. 1, 2 представлены фотографии лезвий образцов без ионно-лучевой обработки.

Как видно из фотографии фиг. 1, лезвие имеет ровную блестящую поверхность. После стерилизации поверхность становится темной и покрывается ржавчиной фиг. 2. При испытаниях на резание (по дереву) наблюдается выкрашивание режущей кромки (см. фиг. 2). Таким образом, обладая высокими режущими свойствами до стерилизации, лезвия приходили в полную непригодность к эксплуатации после нее.

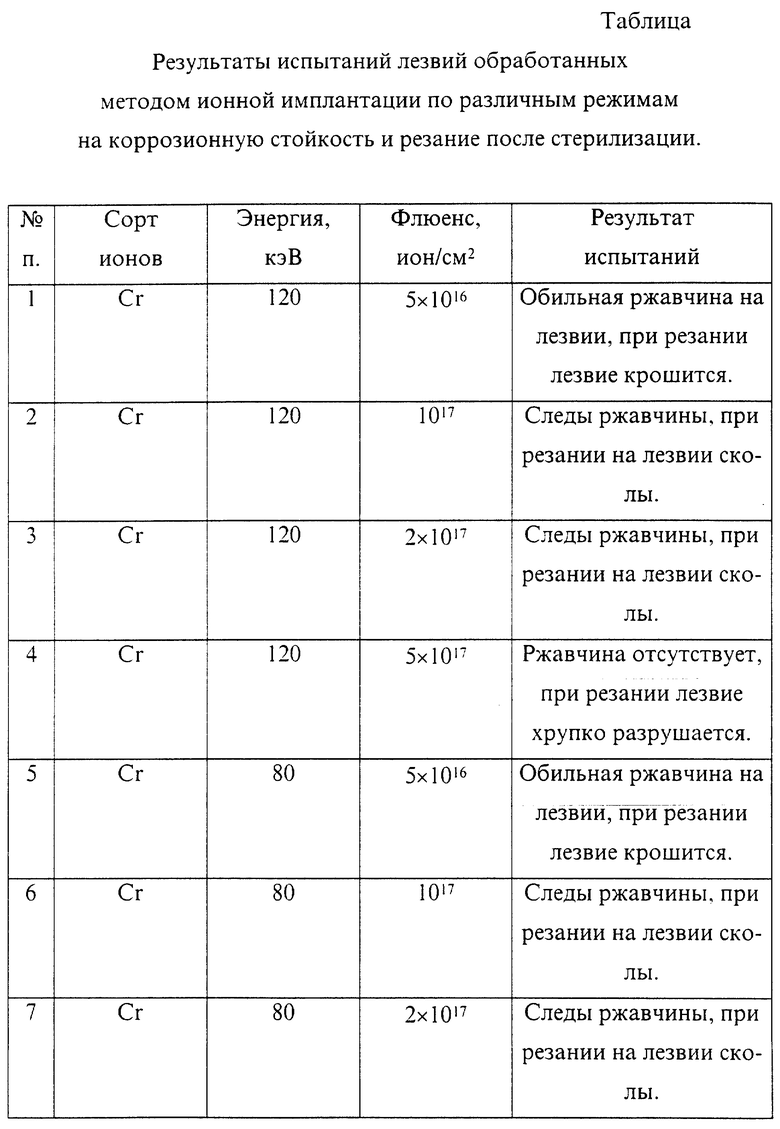

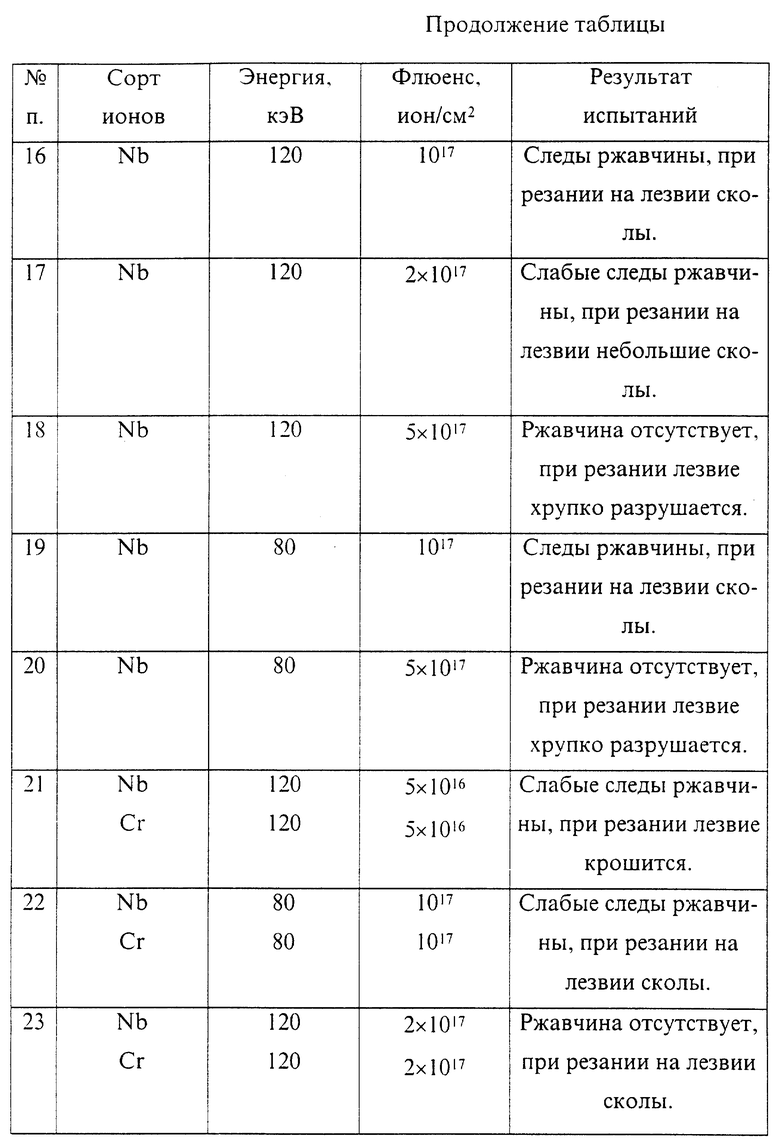

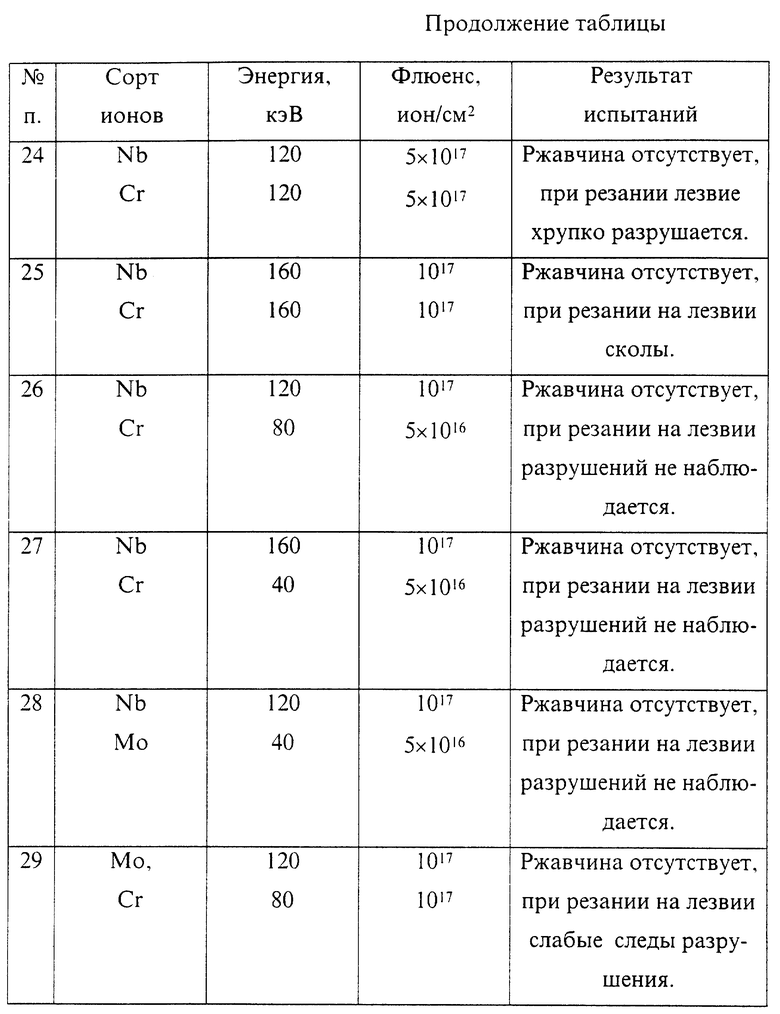

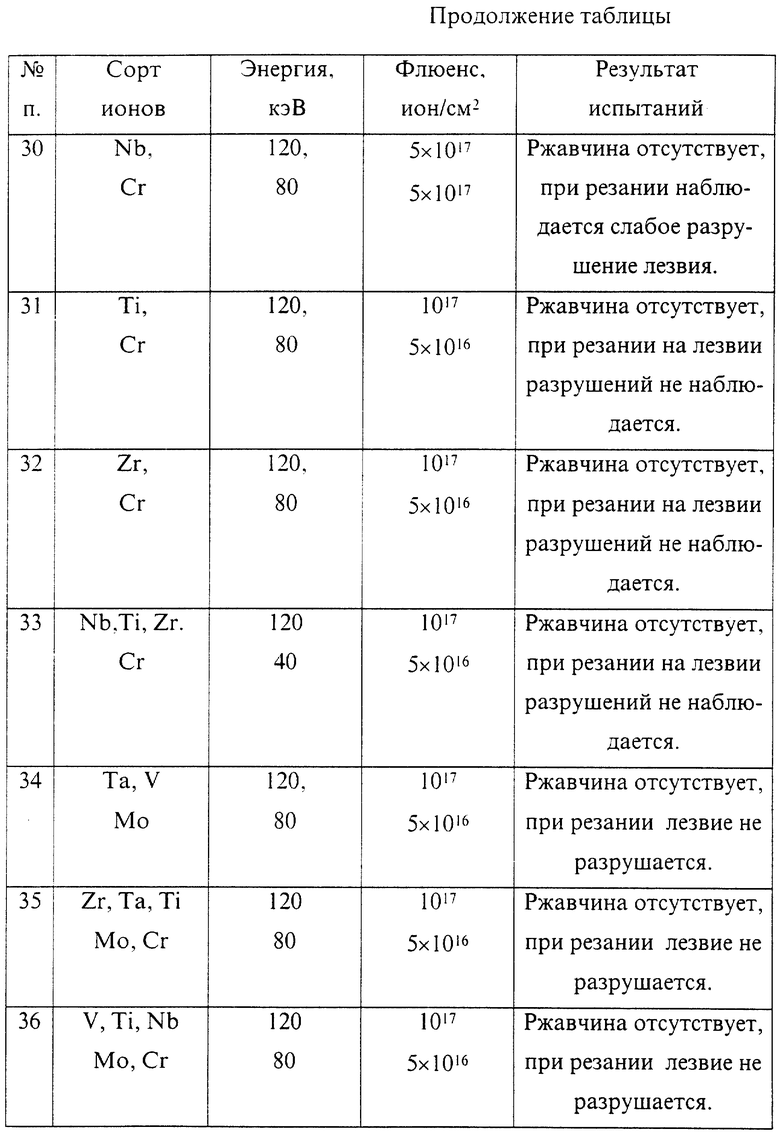

Использование ионной имплантации для повышения коррозионной стойкости лезвий показало следующее. Заготовки для скальпелей, прошедшие предварительную подготовку, подвергались имплантации различными ионами. При этом варьировались сорт ионов, их энергия, доза облучения. Результаты испытаний приведены в таблице. Наибольшую коррозионную стойкость показали лезвия, обработанные Mo и Cr.

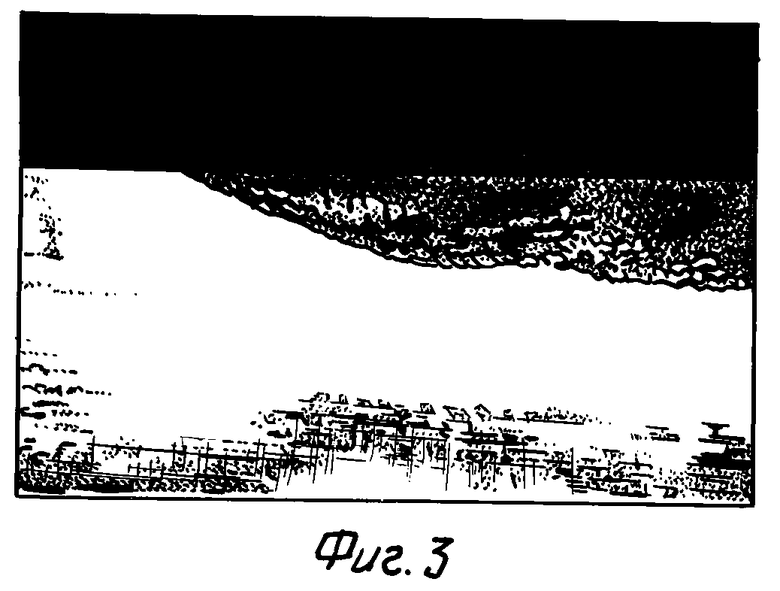

На фиг. 3 представлена фотография лезвия, прошедшего обработку ионами Cr. Режим обработки - энергия ионов E=120 кэВ, доза Д=2•1017 ион/см2.

Из фиг. 3 видно, что хотя и коррозионная стойкость возросла, при резании наблюдается разрушение режущей кромки. При меньших дозах облучения наблюдается меньшее скалывание режущей кромки, но появляется ржавчина. Аналогичные результаты были получены и при обработке лезвий ионами Mo. Лучшие результаты были достигнуты при комбинации этих элементов по следующему режиму: облучение ионами Mo с энергией E= 120 кэВ и дозой Д=1017 ион/см2, затем ионами Cr с энергией E=40-80 кэВ и дозой Д=5•1016 ион/см2.

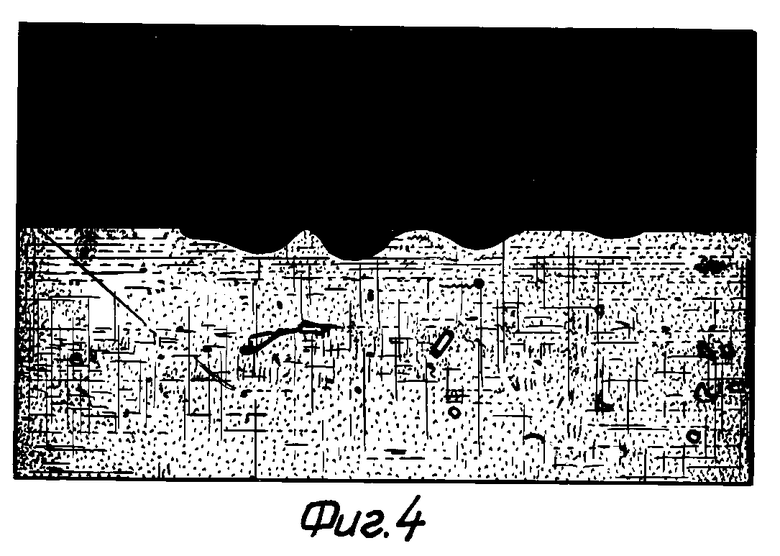

Результаты испытаний представлены на фиг. 4.

Как видно на фотографии, после испытаний наблюдаются сколы режущей кромки, хотя и в меньшей степени чем в предыдущем случае.

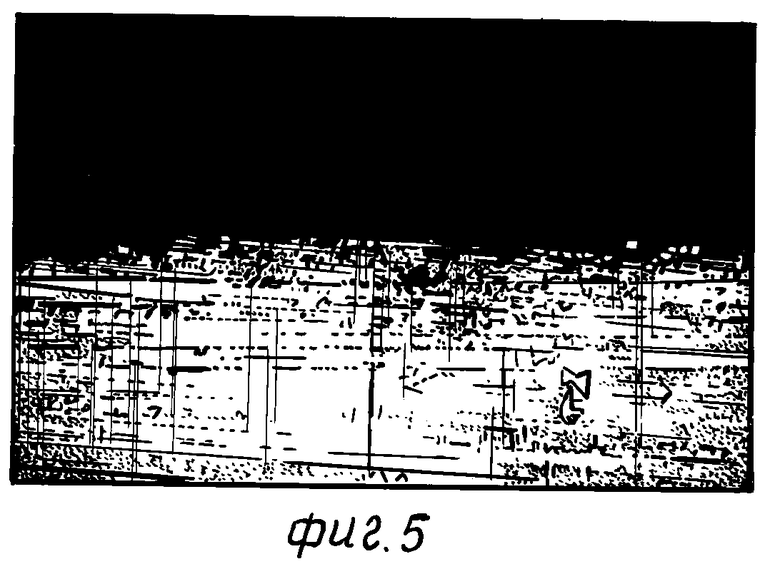

Интересные результаты были получены при обработке ионами Nb по следующему режиму. Лезвия обрабатывались сначала с энергией E=120 кэВ и дозой Д=1017 ион/см2, затем с энергией E=80 кэВ и дозой Д=5•1017 ион/см2.

Фотография лезвия после обработки, стерилизации и испытании резанием представлена на фиг. 5, из которой видно, что коррозионная устойчивость недостаточна, однако, наблюдается слабое разрушение лезвия при резании.

Из представленного выше можно сделать вывод, что использование ионной имплантации описанным путем не обеспечивает достаточного повышения стойкости режущего инструмента: при недостаточной концентрации легирующих (пассивирующих) элементов наблюдается коррозия режущей кромки при стерилизации, а при концентрации, достаточной для предотвращения коррозии, происходит охрупчивание режущей кромки, что приводит к ее выкрашиванию при эксплуатации. По-видимому, это обусловлено тем, что в процессе имплантации имеющийся в приповерхностном слое стали углерод вступает во взаимодействие с имплантированными ионами, образуя карбиды, и тем самым, с одной стороны, уменьшает концентрацию металла, способного осуществлять пассивацию (Cr или Mo), а с другой стороны, высокая концентрация карбидной фазы охрупчивает режущую кромку.

Одним из путей решения данной проблемы является связывание углерода в стали. Уменьшить концентрацию углерода в железе можно, в частности, основываясь на известной твердофазной реакции типа

FenCm + kMe ---> MekCm + nFe, (1)

где n, m, k - коэффициенты, Me - металл, обладающий большей активностью к углероду в стали, чем железо. Такого типа реакции происходят в стали при высоких температурах и при ионной имплантации. На последнее указывают исследования, проведенные с помощью вторичной ионной масс-cпектрометрии (ВИМС), сталей, облученных ионами Ti, Zr и др. активными элементами из ряда активности [4]. На повышение коррозионной стойкости к межкристаллитной коррозии при введении этих элементов указывается и в [4], когда легируют несколькими элементами, среди которых имеются сенсибилизаторы, связывающие углерод в карбиды типа: TiC, NbC, TaC и др., препятствуя выделению карбидов молибдена и хрома. Необходимо отметить, что концентрации элементов сенсибилизаторов и пассиваторов должны быть достаточно высокими (десятки процентов) [5]. Сохранить высокие механические свойства стали при сохранении высокой коррозионной стойкости можно только созданием определенного элементного состава, распределенного специальным образом в приповерхностной зоне материала изделий. Такое конструирование химсостава приповерхностных слоев материала возможно методом ионной имплантации.

Пример конкретного выполнения.

Партия образцов была изготовлена из стали 65Х13, прошла предварительную обработку [2], как было указано выше, прошла ионно-лучевую обработку и стерилизацию по стандартному режиму, затем испытание на резание. Ионно-лучевая обработка осуществлялась следующим образом. Сначала образцы облучали ниобием с энергией ионов E=120 кэВ, дозой Д=1017 ион/см2, затем хромом с энергией ионов E= 80 кэВ, дозой Д=5•1016 ион/см2. Выбор типа ионов, энергия и доза обусловлены следующим. Ниобий является сенсибилизатором в стали и по реакции (1) будет забирать углерод у железа и препятствовать образованию карбидов хрома. Практически с помощью ниобия (Ti, Zr) мы создаем барьерный слой, препятствующий выходу углерода к хрому. Имплантируя хром с относительно малыми энергиями, достигаем его высокой концентрации в приповерхностной области материала. Поскольку углерод уже связан, то не будет происходить образования карбидов хрома и он сможет выполнять функции пассиватора. Энергия ионов хрома не должна быть высокой (выше 80 кэВ), так как в этом случае для достижения необходимой концентрации придется давать высокую дозу облучения. Последнее приведет к высокой хрупкости и появлению сколов при резании.

Из фиг. 6 видно, что лезвие не коррелирует и не разрушается при резании. Лабораторные испытания скальпелей, обработанных по предлагаемому способу, проведенные в областной клинической больнице г. Томска, в клиниках Сибирского медицинского университета показали следующее: стойкость скальпелей (количество операций и стерилизаций без потери режущих свойств) возросла в 2-3 раза по сравнению с необработанными скальпелями, а за счет уменьшения количества переточек увеличивается в 2-3 раза общий срок службы инструмента.

Литература

1. Патент Российской федерации N 2061100 от 25.03.94, кл. C 23 F 15/00.

2. Патент Российской федерации N 2062304, от 08.12.93. кл. C 23 C 8/36.

3. Патент Российской федерации N 2078847 C1, от 10.05.97, МПК6 C 23 C 8/36.

4. Химическая энциклопедия под редакцией гл. ред. И.Л. Кнунянц, Т.2. М. 1990 г., с. 134.

5. Е. А. Ульянин, Коррозионно-стойкие стали и сплавы, -М.: Металлургия, 1991 г.

Способ повышения коррозионной стойкости режущего инструмента на основе стали включает осуществление имплантации ионов металлов, обладающих более высокой реакционной способностью к углероду в стали, чем железо, с последующей имплантацией ионами металла, осуществляющего пассивацию поверхности материала режущего инструмента. В качестве ионов металлов, обладающих более высокой реакционной способностью к углероду в сталях, чем железо, используют ионы Та, и/или V, и/или Ti, и/или Nb, и/или Zr с энергией 80-200 кэВ, дозой (1-5)•1017 ион/см2, а в качестве ионов металла, осуществляющего пассивацию поверхности материала режущего инструмента, используют ионы Сг и/или Мо с энергией 20-80 кэВ, дозой (0,2-5) • 1017 ион/см2, причем энергия пассивирующих ионов должна быть меньше по крайней мере на 10-20 кэВ, чем у ионов с высокой реакционной способностью к углероду в указанных выше пределах. Технический результат заключается в увеличении срока эксплуатации режущего инструмента. 1 з.п. ф-лы, 1 табл., 6 ил.

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| АРИЛ-S(О)ЗАМЕЩЕННЫЕ КАРБОНОВЫЕ/ГИДРОКСАМОВЫЕ КИСЛОТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2175316C2 |

| JP 04224669 A, 13.08.1992 | |||

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1990 |

|

SU1777391A1 |

| ЭКРАН ДЛЯ ЦВЕТОВОГО СОПРОВОЖДЕНИЯ ПЕРЕДАЧИ | 0 |

|

SU175538A1 |

Авторы

Даты

2000-09-27—Публикация

1999-01-26—Подача