Изобретение относится к способам получения сверхпроводящего материала системы Bi-Sr-Ca-Cu(Li)-0 и может быть использовано в радиоэлектронной технике и энергетике при изготовлении керамических материалов с высокой температурой перехода в сверхпроводящее состояние.

Известно, что керамические материалы системы Bi-Sr-Ca-Cu-O в зависимости от соотношения элементов имеют фазы с различными свойствами, в том числе с отличными температурами перехода в сверхпроводящее состояние. Как следует из работ [1-3] при мольном соотношении Bi:Sr:Ca:Cu 2:2:1:2, так называемая фаза 2212, в зависимости от условий получения материала, имеет температуру перехода материала в сверхпроводящее состояние 80-85 К. Установлено, что сверхпроводниковыми свойствами обладают составы 1112, 1113, 2223, 3323, 4334, 6536 и 2212, максимальная температура перехода в сверхпроводящее состояние (Тсо) в которых обусловлена наличием фазы 2223 (Тсо 110 К). Однако фаза 2212 привлекает внимание относительно высокой временной стабильностью параметров и более простыми и непродолжительными способами получения. Допирование различными элементами и изменение условий получения известных сверхпроводящих структур (фаз) приводят в ряде случаев к улучшению характеристик конечного продукта.

Известен способ получения сверхпроводящего оксидного материала состава Bi2Sr2-xLixCaCu2O8+x, где х 0,2-0,6 (т.е. фазы 2212 с частичным замещением стронция на литий), включающий смешивание карбонатов стронция, кальция и лития и оксидов висмута и меди в агатовой ступке, прессование в таблетки, обжиг при 700оС в течение 47 ч с последующей закалкой в жидком азоте. Максимальная температура перехода материала в сверхпроводящее состояние составляет 91,5 К [4] Недостатком способа является необходимость применения дополнительных средств (в данном случае закалка в жидком азоте) для получения материала со сверхпроводящими свойствами.

Известен способ получения сверхпроводящего оксидного материала системы Bi-Sr-Ca-Cu(Li)-0 с соотношением Bi:Sr:Ca:Cu:Li 2,2:1,8:(1-α):(2,15-β) β, где α= -0,1-0,1; β= 0-0,8, путем двукратной термообработки на воздухе оксидных соединений вышеуказанных элементов при температуре 550оС (5 ч) и 740-840оС (15-37 ч) соответственно с последующей закалкой до комнатной температуры на воздухе [5] Там же показано, что при отсутствии операции закалки образцы не могут быть получены со сверхпроводящими свойствами (кривая сопротивления от температуры показывает полупроводниковые свойства). В работах [6-8] показано, что для получения высоких значений Тсо (более 80 К) фазы 2212 используют такие виды обработки, как отжиг в восстановительной или инертной атмосфере, или отжиг на воздухе с последующей закалкой, что связано с необходимостью оптимизации концентрации носителей заряда-дырок, определяемых содержанием кислорода [6] Таким образом, добавка Li2CO3 не позволяет при получении фазы 2212 с Тсо > 80 К сделать процесс более технологичным (простым) и обойтись без дополнительных операций (закалки и/или термообработки и охлаждения с использованием специальных атмосферообразователей).

Наиболее близким по технической сущности к предлагаемому является способ получения сверхпроводящего оксидного материала системы Bi-Sr-Ca-Cu(Li)-O, включающий смешивание и измельчение оксидов висмута и меди и карбонатов стронция, кальция и лития в ступке, синтез при 750-800оС, 24 ч на воздухе, измельчение смеси, прессование и спекание при 800оС в течение 40-120 ч с промежуточными перетираниями смеси [9] К недостаткам способа относятся длительность процесса и невысокая температура перехода материала в сверхпроводящее состояние (Тсо 80 К).

Цель изобретения упрощение способа и повышение температуры перехода материала в сверхпроводящее состояние.

Цель достигается тем, что в способе получения сверхпроводящего оксидного материала системы Bi-Sr-Ca-Cu(Li)-O, включающем смешивание и измельчение оксидов висмута и меди, карбонатов стронция и кальция и литийсодержащего компонента, синтез, измельчение, прессование и спекание, в качестве литийсодержащего компонента используют фторид лития при следующем соотношении компонентов, мас. оксид висмута (Bi2O3) 45,11-51,26; карбонат стронция (SrCO3) 24,37-30,06; карбонат кальция (CaCO3) 9,45-14,52; оксид меди (CuO) 10,02-13,17 и фторид лития (LiF) 1,46-2,10.

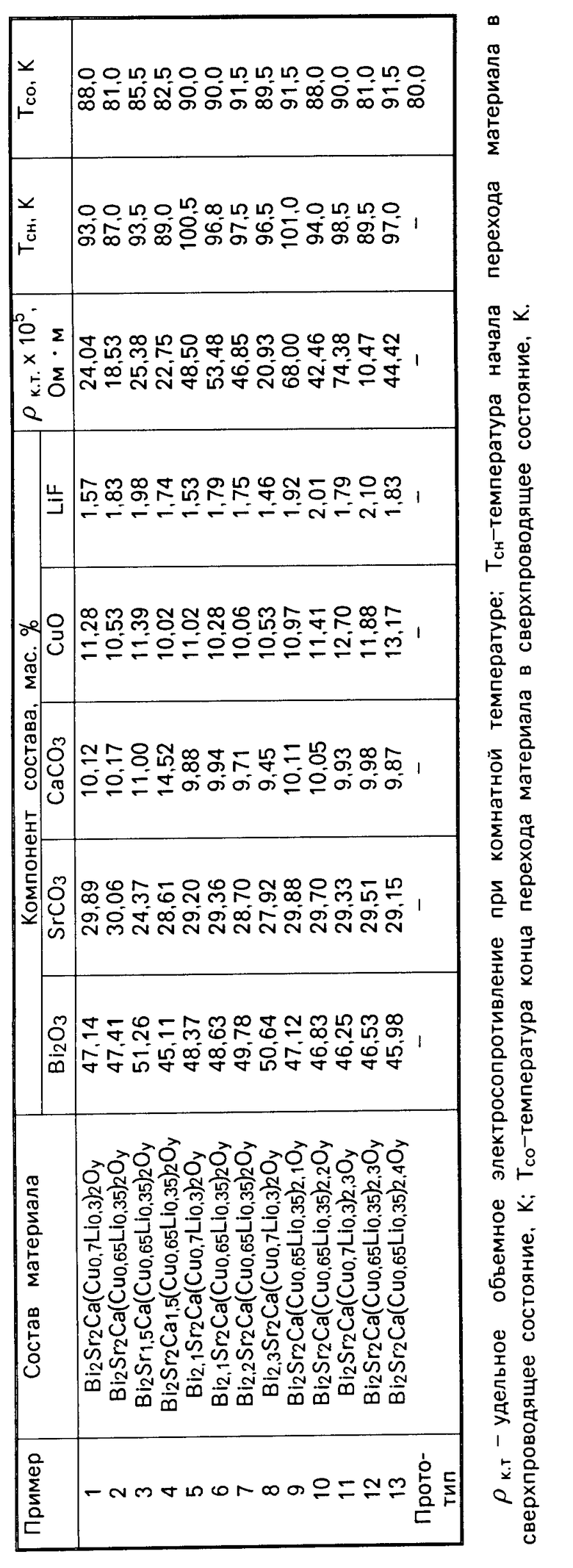

Пример 1 (см. таблицу).

В соответствии с формулой Bi2Sr2Ca(Cu0,7Li0,3)2Oy(F), где у 8,196-8,200 а (F) в конце формулы обозначает возможное заполнение кристаллографических позиций атомов кислорода 0 атомами фтора F при введении добавки LiF, взвешивают реактивы: Bi2O3 марки "ч"- 9,32 г, SrCO3 марки "осч" 5,91 г, СаСО3 марки "ч" -2,00 г, CuO марки "ч" 2,23 г и LiF марки "ч" 0,31 г. Компоненты смешивают и измельчают в агатовой ступке в среде этилового спирта в течение 20 мин, прессуют в таблетки и обжигают (синтезируют) в муфельной печи при температуре 700оС в течение 30 ч. Полученные таблетки перетирают в агатовой ступке в течение 20 мин в этиловом спирте, прессуют таблетки диаметром 10 мм, толщиной 1,5-2,0 мм под давлением 50 кгс/см2 и спекают в муфельной печи при температуре 770оС в течение 30 ч, далее образцы охлаждают на воздухе вместе с печью.

В таблице приведены составы и характеристики получаемого по предложенному способу материала. Режим получения всех составов идентичен таковому в примере 1.

Из таблицы видно, что температура перехода в сверхпроводящее состояние материала, полученного по предложенному способу, выше, а сам способ упрощен за счет исключения операций промежуточных перетираний смеси в процессе спекания и уменьшения общего времени термообработки.

Кpоме того, по результатам измерений индуктивным методом, основанным на мейсснеровском выталкивании магнитного поля из образца, перешедшего в сверхпроводящее состояние, объемная концентрация сверхпроводящей фазы при 77 К для образцов материала, легированных Li2CO3 и полученных в тех же условиях и при тех же концентрациях лития, что и в предложенном способе, составляет 0-4 относительных единиц, тогда как для образцов, легированных LiF, эта величина составляет 9-18 отн. ед. Т.е. объем сверхпроводящей фазы увеличивается при замене добавки Li2CO3 на добавку LiF при прочих равных условиях получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ВИСМУТ-СТРОНЦИЙ-КАЛЬЦИЕВОГО КУПРАТА | 1992 |

|

RU2029751C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА ИТТРИЙ-БАРИЕВОГО КУПРАТА С ЦИРКОНИЙСОДЕРЖАЩЕЙ ОКСИДНОЙ ДОБАВКОЙ | 1994 |

|

RU2073937C1 |

| СПОСОБ АНАЛИЗА ТВЕРДЫХ ТЕЛ | 1997 |

|

RU2124716C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ДЛЯ ОСАЖДЕНИЯ ВТСП-ПЛЕНОК | 1992 |

|

RU2064717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА BiSnCaCuO | 1991 |

|

RU2017274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1993 |

|

RU2067568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ОКСИДНОГО МАТЕРИАЛА НА ОСНОВЕ ИТТРИЙ-БАРИЕВОГО КУПРАТА | 1994 |

|

RU2064909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ИЗ СВЕРХПРОВОДЯЩЕГО BI-МЕТАЛЛОКСИДА | 1990 |

|

SU1792187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХПРОВОДЯЩИХ ОКСИДНЫХ СОЕДИНЕНИЙ | 1990 |

|

RU1792186C |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ Bi - Pb - Sr - Ca - Cu - O | 1997 |

|

RU2136628C1 |

Использование: в радиоэлектронной технике и энергетике при изготовлении керамических материалов с высокой температурой перехода в сверхпроводящее состояние. Сущность изобретения: способ включает смешивание и измельчение оксидов висмута и меди, карбонатов стронция и кальция и литийсодержащего компонента, синтез, измельчение, прессование и спекание. Сущность изобретения: способ отличается тем, что в качестве литийсодержащего компонента используют фторид лития при следующем соотношении компонентов, мас. оксид висмута 45,11 51,26; карбонат стронция 24,37 30,06; карбонат кальция 9,45 14,52; оксид меди 10,02 13,17; фторид лития 1,46 2,10. Способ упрощен за счет исключения стадий промежуточных перетираний смеси в процессе спекания и уменьшения времени термообработки материала. Температура перехода материала в сверхпроводящее состояние в предложенном способе повышения до 90,5 К. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ОКСИДНОГО МАТЕРИАЛА СИСТЕМЫ BI-SR-CA-CU(LI)-O, включающий смешивание и измельчение оксидов висмута и меди, карбонатов стронция и кальция и литийсодержащего компонента, синтез, измельчение, прессование и спекание, отличающийся тем, что в качестве литийсодержащего компонента используют фторид лития при следующем соотношении компонентов, мас.

Оксид висмута (Bi2O3) 45,11 51,26

Карбонат стронция (SrCO3) 24,37 30,06

Карбонат кальция (CaCO3) 9,45 14,52

Оксид меди (CuO) 10,02 13,17

Фторид лития (LiF) 1,46 2,10

синтез проводят при 700oС в течение 30 ч, а спекание при 770oС в течение 30 ч.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| H.Byungsun et al,Journ.Amer.Ceram.Soc., 1990, 73, N 7, 1965-1972. | |||

Авторы

Даты

1995-09-20—Публикация

1992-07-16—Подача