Изобретение относится к металлургии, а именно к прокатным валкам для прокатки черных и цветных металлов, преимущественно мелкосортных.

Известны составные прокатные валки, содержащие ось, насаженный на нее бандаж из износостойкого материала и установленную между осью и бандажом упругую втулку с образующей в виде волнообразной кривой [1]

Недостаточная упругость данных втулок (под упругостью понимается способность упругого элемента иметь максимальную деформацию при минимальных напряжениях, возникающих в его сечении, не может обеспечить необходимой величины давления между бандажом и осью, что приводит либо к разрушению (при жесткой упругости втулки), либо к проворачиванию бандажа на оси (при слабой упругости втулки). Кроме того контакт бандажа с упругой втулкой происходит по линии, а это вызывает повышенное удельное давление на границе контакта, способствующего усиленному износу соприкасающихся поверхностей, что приводит к ослаблению натяга и потере работоспособности валка.

При шаге упругой линии втулки, равном или большем толщины бандажа, возникают дополнительные изгибающие напряжения в сечении бандажа в плоскости, перпендикулярной оси бандажа.

Известен составной валок, содержащий бандаж из твердого сплава и устройство для крепления бандажа. С целью компенсации теплового расширения между бандажом и осью установлена втулка, имеющая замкнутую полость, а вдоль оси вращения осевой канал, в который установлен плунжер, перемещаемый через винтовую передачу. Полость соединена с осевым каналом посредством радиальных каналов, и данные каналы и полость заполнены жидкотекучим материалом.

При изменении температуры в процессе эксплуатации стальная ось изменяется в размерах больше, чем твердосплавный бандаж, но в связи с тем, что плунжер производит постоянное давление на жидкотекучий материал с помощью регулировочного устройства, давление втулки на бандаж сохраняется постоянным, а плунжер соответственно меняет свое положение в осевом канале.

Недостатком конструкции является повышенная трудоемкость изготовления валка в связи с обеспечением герметичности; повышенные требования к эксплуатации таких валков в связи с необходимостью контроля работы регулировочного устройства.

Кроме того при использовании втулки, изготовленной из металлов, в поперечных сечениях втулки, расположенных в плоскостях торцовых поверхностей бандажа, в процессе нагрева возникают опасные напряжения сдвига, которые могут привести к трещинам и нарушению герметичности.

Работоспособность валка находится к прямой зависимости от герметичности и четкой работы регулировочного устройства, а так как это связано с большим количеством случайных факторов, повышение работоспособности данной конструкции незначительное.

Известен составной валок, содержащий корпус, ось и твердосплавный бандаж. С целью компенсации теплового расширения бандажа и оси в теле оси с ее внутренних торцов выполнены концентрические пазы, причем каждый паз с одного торца перекрывает паз с другого торца.

Недостатком устройства является то, что в связи с ограниченными габаритами валка при больших нагрузках на валок упругость элементов подобной формы может оказаться не достаточной, что вызовет потерю работоспособности валка.

Это объясняется тем, что упругость элемента в кубической зависимости определяется от его длины, а длина его сравнительно мала и ограничена высотой бандажа.

Цель изобретения повышение работоспособности валка посредством компенсации теплового расширения бандажа и оси и упрощение его конструкции.

Цель достигается тем, что упругий элемент в оси выполнен Г-образной формы, в оси выполнены радиальные пазы, причем горизонтальная полоса Г-образного элемента контактирует с радиальным пазом оси.

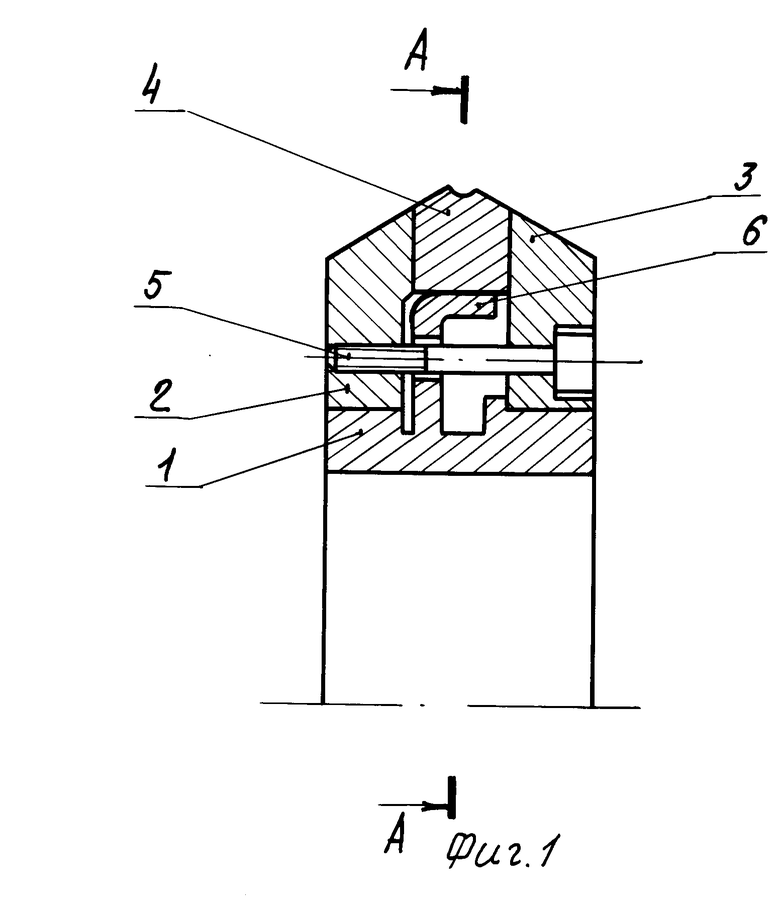

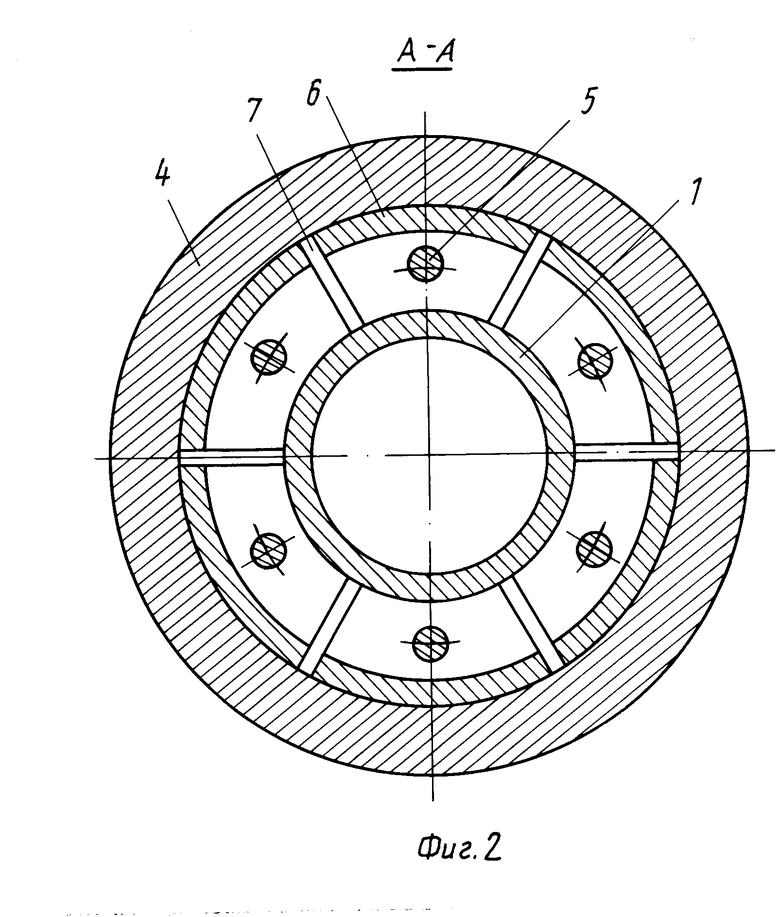

На фиг. 1 представлена схема предлагаемого прокатного валка, разрез; на фиг.2 сечение А-А на фиг.1; на фиг.3, 4, 5 и 6 упругий элемент.

Прокатный валок содержит ось 1, левую 2 и правую 3 щеки, твердосплавный бандаж 4.

Соединение всех деталей осуществляется посредством винтов 5. Между твердосплавным бандажом 4 и осью валка выполнен зазор, определяемый из условий создания минимального натяга при рабочей температуре валка. Размеры и количество винтов определяются из условий создания силы сжатия бандажа 4, достаточной для предотвращения смещения его под действием усилий, возникающих при прокатке. В оси 1 выполнен упругий элемент 6 Г-образной формы. Для обеспечения возможности работы упругого элемента в оси выполнены радиальные пазы 7 (фиг.2), а также отверстия под винты имеют достаточную величину.

Устройство работает следующим образом.

На ось 1 валка устанавливаются бандаж 4, затем правая 3 и левая 2 щеки, и вся конструкция затягивается винтами 5. В процессе работы при нагреве валка до рабочей температуры предварительный зазор между осью и бандажом выбирается, не создавая излишних напряжений растяжения в бандаже. В случае увеличения температуры валка выше нормальной компенсация теплового расширения оси (коэффициент температурного расширения твердосплавного бандажа в два раза меньше коэффициента температурного расширения стальной оси) осуществляется за счет упругого Г-образного элемента, в результате чего в бандаже не создаются напряжения растяжения, что обуславливает повышенную износостойкость валка и предотвращает выход из строя по причине разрушения бандажа.

Упругие элементы Г-образной формы успешно компенсируют тепловое расширение бандажа и оси в валках мелкосортных станов, где ширина валка значительно меньше его диаметра.

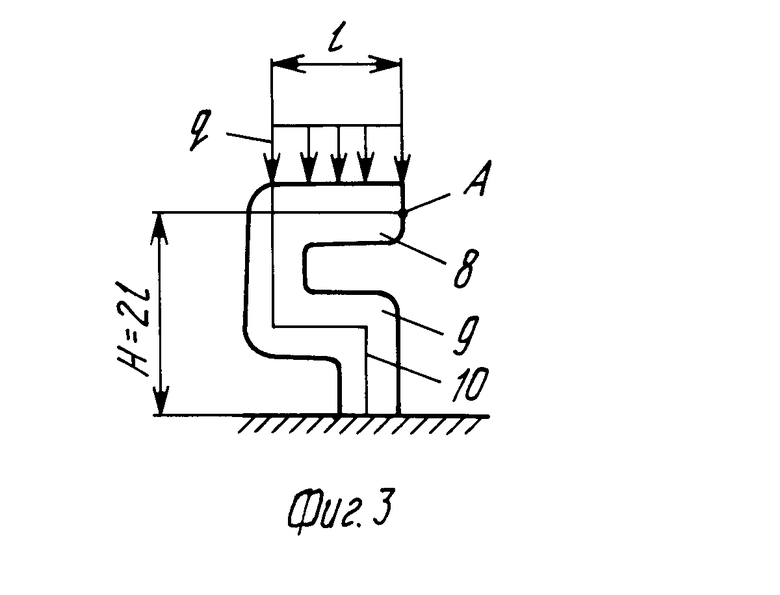

На фиг.3 изображен упругий элемент прототипа, где l длина упругого элемента; H 2l высота упругого элемента;

q распределенная нагрузка, действующая на упругий элемент;

8-9 лепестки упругого элемента;

10 средняя линия упругого элемента.

Деформация точки А одного лепестка упругого элемента от нагрузки q определяется по формуле

f1=

(1)

Деформация точки А с учетом деформации второго лепестка упругого элемента будет

fn≈2f1=

(2)

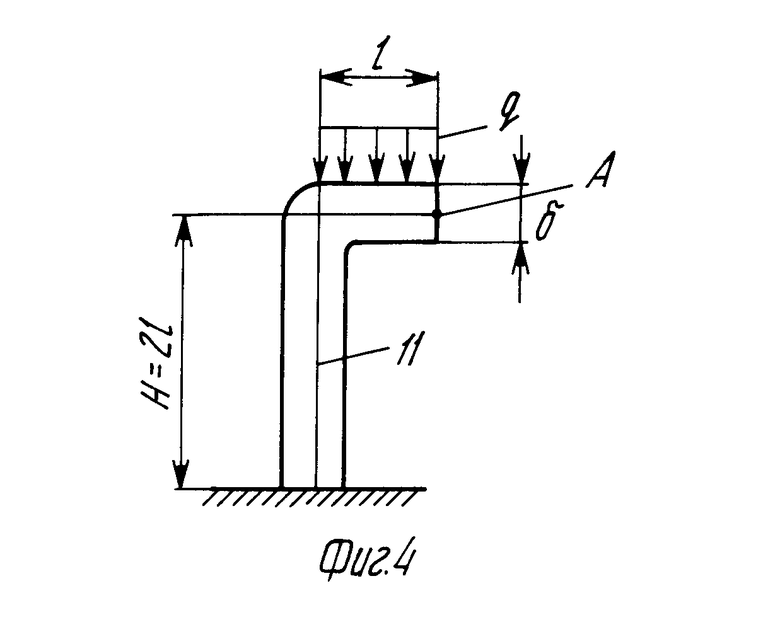

На фиг. 4 изображен Г-образный упругий элемент в соответствии с предложен- ным техническим решением, где l длина; Н 2l высота упругого элемента; 11 средняя линия упругого элемента; q нагрузка, действующая на упругий элемент.

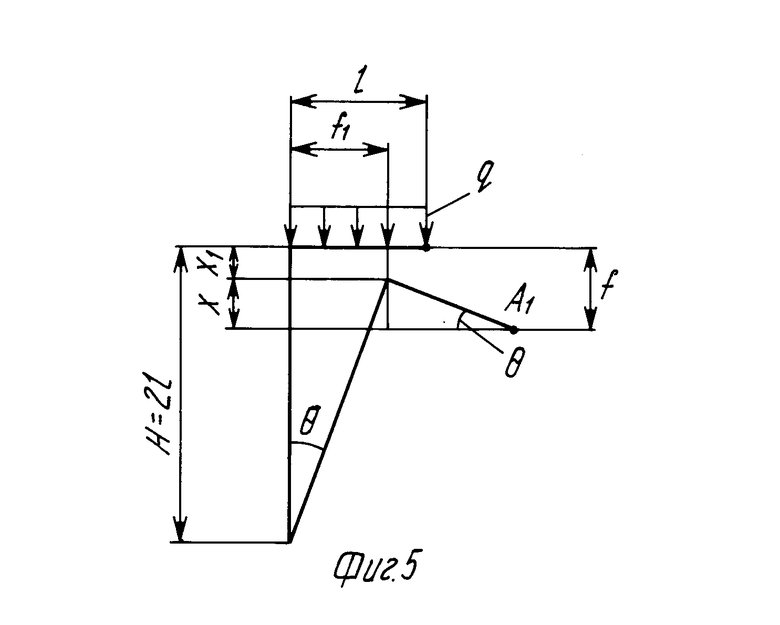

На фиг.5 изображена схема деформации Г-образного упругого элемента, где точка А положение упругого элемента до деформации, точка А1 положение упругого элемента после деформации.

Радиальное перемещение точки А определяется величиной f

f x + x1 (3)

x lsinθ l·

(4)

x1 2l 2l cosθ 2l (1-cos θ ) (5) Горизонтальное перемещение точки А от действия нагрузки q определяется по формуле:

f1=

(6), [5] где L сосредоточенный момент на конце консоли (упругого элемента) определяется по формуле:

L g· l  g

g

(7) Подставляя в формулу (6) значение момента L, получают

f1=

(8)

Подставляя в формулу (4, 3) значение f1, получают величину радиального перемещения точки А Г-образного упругого элемента f.

f x+x1=  + 2l(1-cosθ)=

+ 2l(1-cosθ)=  + 2l(1- cosθ)

+ 2l(1- cosθ)

(9)

Сравнивая величины радиальных перемещений точки А упругого элемента прототипа и Г-образного упругого элемента при одних и тех же их габаритных размерах и нагрузках, получают, что деформация Г-образного элемента более чем в 2 раза выше, чем деформация упругого элемента в прототипе (формулы 2 и 9).

+ 2l(1- cosθ)

+ 2l(1- cosθ) :

:  ≈

≈

≈ 2

≈ 2

Для упрощения расчетов в формуле 9 отбросили вторую часть 2l (1-cos θ ), искусственно занимая величину деформации Г-образного элемента.

Важным признаком в конструкции Г-образного элемента является то, что напряжение от действующей нагрузки в опасном сечении элемента (у основания) практически не зависит от высоты элемента Н, т.е. при подборке оптимальных размеров элемента можно увеличивая высоту Н, значительно увеличить радиальную деформацию f (в квадрате зависит от Н согласно формуле 6), при этом не меняется напряжение в сечении элемента. В прототипе же увеличение длины лепестка l приводит к увеличению радиальной деформации (формула 2), но при этом увеличивается напряжение в прямой зависимости от l в опасном сечении лепестка (у основания).

Приведенные данные доказывают, что упругость Г-образного элемента значительно (более 2-х раз) выше, чем прототипа.

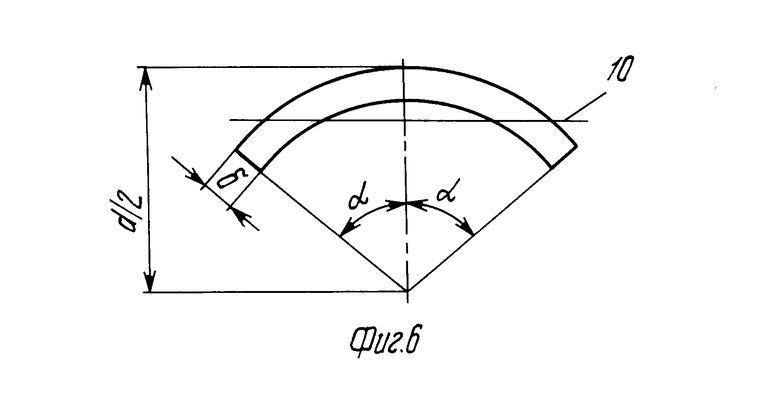

Важным признаком является форма Г-образного элемента в сечении плоскостью, перпендикулярной оси валка (фиг.2).

Образующие Г-образного элемента выполнены в виде радиусов и в совокупности с радиальными пазами 7 формируют упругий элемент в виде сектора тонкого кольца.

На фиг. 6 показана часть упругого элемента, ограниченного радиальными пазами,

где δ ширина элемента;

d диаметр оси;

10 центральная ось сектора.

В связи с тем, что упругий элемент представляет собой сектор тонкого кольца, то при сравнительно малой величине δ ширины элемента он имеет большой момент сопротивления.

Это объясняется тем, что момент сопротивления зависит от угла α (фиг.6).

С увеличением угла α (расположения радиальных пазов) момент сопротивления сектора увеличивается.

Таким образом при малой величине δ (ширины элемента) можно иметь большой момент сопротивления и следовательно малое напряжение в опасном сечении сектора, в то же время с уменьшением величины увеличивается высота упругого элемента Н (фиг.4), что приводит к увеличению радиальной деформации от действующего усилия.

Эти данные свидетельствуют об увеличении упругости Г-образного элемента.

Таким образом применение Г-образного упругого элемента обеспечивает оптимальную компенсацию теплового расширения бандажа и оси при больших нагрузках, действующих на валок, и весьма ограниченных размеров самой оси, в которой располагается элемент.

Это позволяет применять их в валках как для чистовой, так и для черновой групп клетей, с повышенными нагрузками, что приводит к повышению износостойкости прокатных валков, исключает выход валков по причине перегрева, повышает коэффициент использования оборудования.

Простота конструкции обеспечивает низкую трудоемкость изготовления, а это повышает в целом надежность валка, его работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной прокатный валок | 1982 |

|

SU1020171A1 |

| Составной прокатный валок | 1983 |

|

SU1201007A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ВАЛОК | 2012 |

|

RU2518836C1 |

| Составной прокатный валок | 1979 |

|

SU858961A1 |

| Прокатный валок клети мелкосортного прокатного стана | 1987 |

|

SU1438869A1 |

| ПРОКАТНЫЙ ВАЛОК | 2000 |

|

RU2221657C2 |

Изобретение относится к металлургии, а именно к прокатным валкам для прокатки металлов, преимущественно мелкосортных. Изобретение предусматривает значительное повышение работоспособности валка посредством Г-образного упругого элемента, который контактирует с радиальным пазом оси. 6 ил.

СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК, содержащий ось, твердосплавный бандаж и упругий элемент, отличающийся тем, что, с целью повышения работоспособности валка, в оси выполнены радиальные пазы, а упругий элемент выполнен Г-образной формы, причем горизонтальная полка Г-образного элемента контактирует с радиальным пазом оси.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Составной прокатный валок | 1983 |

|

SU1201007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-27—Публикация

1991-10-25—Подача