Предлагаемое изобретение относится к прокатному производству и может быть использовано при производстве прокатных валков.

Известен составной прокатный валок, состоящий из оси и бандажа, в кольцевых полостях которого установлены пружинно-затяжные кольца, выполненные с односторонними или двухсторонними коническими контактными поверхностями, обеспечивающими центрирование оси и бандажа и фиксации бандажа в осевом направлении. Внутренние и наружные пружинно-затяжные кольца под действием осевых сил, создаваемых при стягивании болтами центральных пружинно-затяжных колец, упруго деформируются и при этом диаметр наружных колец увеличивается, а диаметр внутренних колец уменьшается. Создаваемое при этом радиальное давление, за счет сил трения на поверхности контакта, обеспечивает передачу крутящего момента и предохраняет бандаж валка от смещения вдоль оси валка (SU N 384581 A, 29.05.73).

Недостатком данной конструкции валка является то, что использование стяжных элементов в виде гаек и болтов, кроме трудностей при выполнении операции затяжки, не позволяет гарантировать достижение необходимой величины радиальных давлений на поверхностях контакта и тем самым обеспечить передачу требуемого крутящего момента, предохранить бандаж валка от смещения относительно оси валка при прокатке, а также от разрушения бандажа при увеличении радиальных давлений, вследствие чрезмерной затяжки элементов валка или дополнительных напряжений, вызванных погрешностями при изготовлении и сборке валка. Кроме того, наличие в конструкции валка асимметричных деталей типа болтов, гаек, распорных клиньев и т.п. приводит к смещению центра тяжести валка относительно оси валка и, как следствие, к биению валков в процессе прокатки, даже при небольших оборотах валка.

К недостаткам данной конструкции валка относится сложность предусматриваемой в конструкции дополнительной затяжки элементов крепления валка после установки его в клеть, вследствие конструктивных особенностей валкового узла прокатных клетей.

Известен составной прокатный валок, состоящий из оси с буртом, бандажа с внутренней конической поверхностью и механизма предварительного напряжения бандажа, выполненного в виде распорной втулки с конической наружной поверхностью, установленной на оси и взаимодействующей с соответствующей внутренней поверхностью бандажа, и снабженного винтовым приводом осевого перемещения. При этом распорная втулка выполнена из материала с большим коэффициентом температурного расширения, чем у материала бандажа (SU N 1616735 A1, 30.12.90) - ближайший аналог.

Недостатком данной конструкции составного валка является неконтролируемая величина натяга и возможность биения валков, вследствие асимметричности элементов валка.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение стойкости валка, технологичности и надежности валка в работе.

Это достигается тем, что составной прокатный валок содержит ось с буртом, имеющим коническую поверхность, бандажи, в кольцевых полостях которых установлены распорные втулки с образованием сопряженных контактных поверхностей, и средства крепления бандажей в виде фиксирующей гайки, при этом распорные втулки выполнены из материала с большим коэффициентом температурного расширения, чем у материала бандажей, отличающийся тем, что кольцевые полости бандажей и сопряженные контактные поверхности распорных втулок и бурта оси выполнены с цилиндрическими участками и коническими участками одинаковой конусности, диаметр цилиндрических участков кольцевых полостей бандажей больше или равен диаметру цилиндрических участков распорных втулок и бурта оси валка, а разность между шириной конических участков кольцевых полостей бандажей и шириной конических участков распорных втулок и бурта оси валка зависит от требуемого момента прокатки. Кроме того между бандажами установлены кольцевые элементы, выполненные из материала с большей теплопроводностью, чем у материала бандажей, а ось валка на участке посадки бандажа выполнена с продольными канавками, в которых установлены стержневые элементы, выполненные из материала с большей теплопроводностью, чем у материала оси валка,

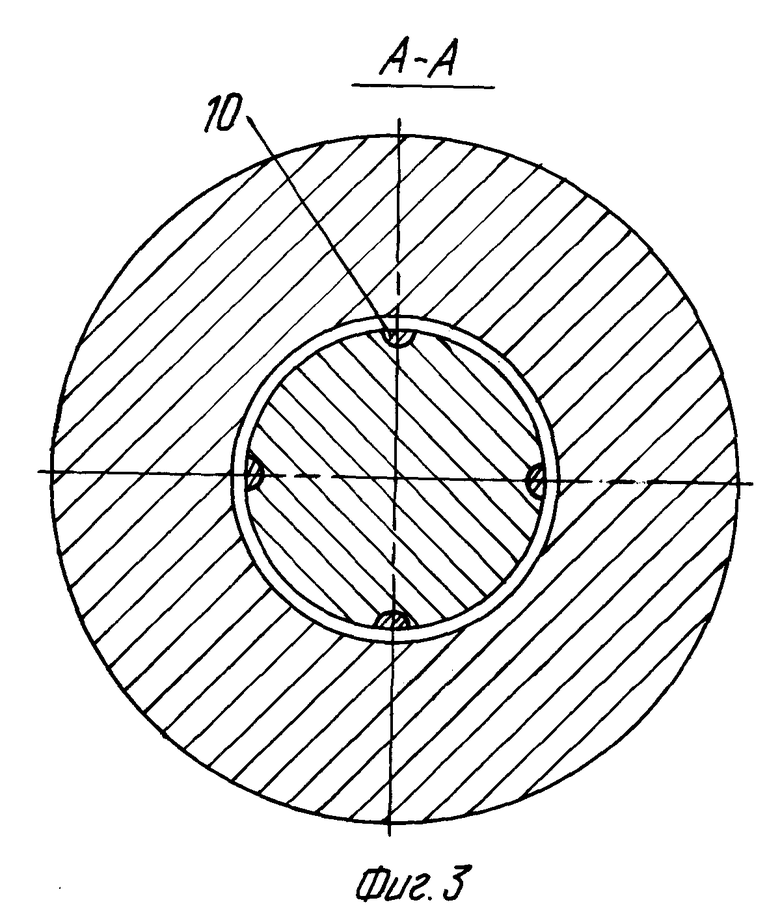

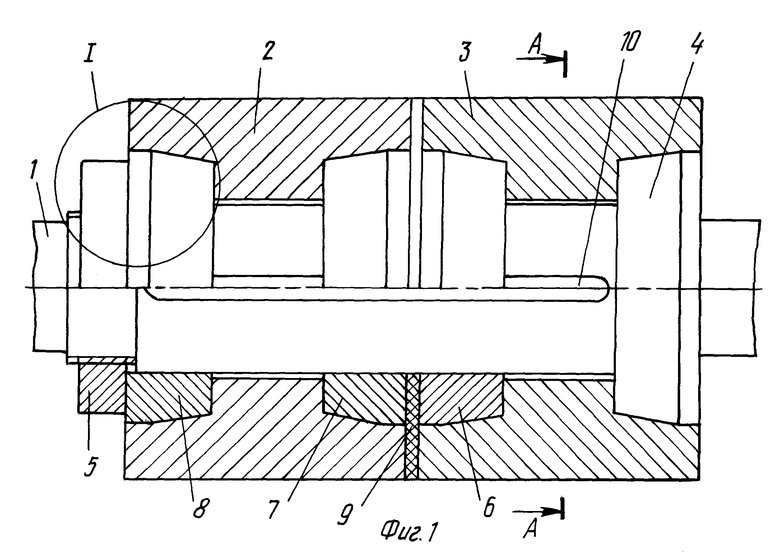

На фиг.1 показан описываемый валок, продольный разрез; на фиг.2 - то же, узел II на фиг.1 в положении деталей до сборки валка; на фиг.3 - то же, сечение A-A на фиг. 1.

Бандажированный прокатный валок содержит ось 1, бандажи 2 и 3 (или более), размещенные на оси между буртом 4 оси и фиксирующей гайкой 5, навинченной на резьбовой участок оси.

Бандажи 2, 3 имеют с обеих сторон кольцевые полости с цилиндрической и конической поверхностями, причем угол между образующей конической поверхности и осью валка больше угла трения сопряженных поверхностей. Внутри кольцевой полости бандажей установлены, с сопряжением поверхностей, бурт 4 и распорные втулки 6, 7 и 8 с наружными цилиндрическими и коническими участками и внутренней цилиндрической поверхностью. При этом диаметр цилиндрических участков кольцевых полостей бандажей больше или равен диаметру цилиндрических участков распорных втулок и бурта оси валка, а разность между шириной конических участков кольцевых полостей бандажей и шириной конических участков распорных втулок и бурта оси валка зависит от допустимого момента прокатки. Бурт 4, распорные втулки 6, 7, 8 выполнены одинаковыми по величине. Между бандажами расположены кольцевые элементы 9, а в продольных канавках оси валка расположены стержневые элементы 10, выполненные из материала с большей теплопроводностью, чем материал колец-бандажей и оси валка.

Валок работает следующим образом:

На ось 1 с буртом 4 одеваются последовательно бандаж 3, распорная втулка 6, кольцевой элемент 9, бандаж 2, распорная втулка 8 и производят стяжку валка на прессе. После этого устанавливают фиксирующую гайку 5. При установке бандажей более двух сборку проводят аналогично.

Ширина конического участка бандажей 2, 3 (Lк.б) и ширина конического участка распорных втулок 6, 7, 8 (Lк.вт), соответственно и ширина цилиндрических участков задана заранее, зависящей от заданных размеров валка, пластических и упругих свойств материала оси, втулки и бандажа и требуемого момента прокатки.

Ширина конических поверхностей полостей определяется в зависимости от максимально допустимого давления при прокатке.

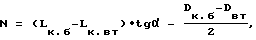

Вследствие разности ширины конических участков кольцевых полостей бандажей и конических участков распорных втулок или бурта оси, происходит упругая деформация элементов валка: внутренний диаметр конических поверхностей кольцевых полостей бандажей увеличивается, а наружный диаметр конических поверхностей распорных втулок и бурта оси уменьшается. В общем сличав величина натяга по радиусу определяется по формуле (1)

(1)

где Lк.б - ширина конического участка кольцевой полости бандажа;

Lк.вт - ширина тонического участка втулки или бурта оси валка;

Dк.б - диаметр цилиндрической поверхности кольцевой полости бандажа;

Dв.т - диаметр цилиндрической поверхности втулки или бурта оси валка;

tgα - тангенс угла между образующей конической поверхности и осью валка.

При этом на поверхности контакта конических поверхностей возникают радиальные контактные давления. При уменьшении наружного диаметра распорных втулок уменьшается и их внутренний диаметр и, при уменьшении внутреннего диаметра распорных втулок до величины меньшей, чем диаметр оси валка, на поверхности контакта распорных втулок с осью валка возникают радиальные контактные давления. Радиальные давления вызывают появление сил трения, обеспечивающих передачу крутящего момента.

Определение величины необходимого натяга ведется в следующей последовательности. Исходя из конструктивного исполнения и размеров шеек и бочки валка, а также из условий работы распорных втулок на смятие, по известным методикам определяют или задают величину диаметра оси валка и ширину контактной поверхности распорной втулки с осью валка.

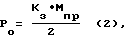

Величину необходимых контактных давлений по поверхностям контакта определяют по требуемому моменту прокатки, с учетом коэффициента запаса по моменту прокатки, принимая распределение радиальных давлений по поверхностям контакта равномерным, по следующим формулам:

П • Dо • Bвт • fвт.-о

где Pо - радиальное давление по контактной поверхности распорная втулка - ось валка.

Pб - радиальное давление по контактной поверхности бандаж - распорная втулка.

где Мпр - требуемый момент прокатки;

Кз - коэффициент запаса по моменту прокатки;

Dо - диаметр оси валка;

Dвт - диаметр втулки;

Bвт - ширина втулки;

Lк.б - ширина конического участка бандажа;

fвт.-о - коэффициент трения по поверхности контакта втулка - ось валка;

fб.-вт - коэффициент трения по поверхности контакта бандаж - втулка.

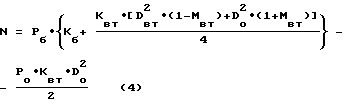

После определения величины необходимых контактных давлений Pб и Pо, используя известные методики расчета составных толстостенных труб, определяется требуемая величина натяга Н в системе бандаж - распорная втулка и посадочный технологический зазор S в системе распорная втулка - ось валка по следующим формулам:

где Kб - коэффициент формы и материала бандажа;

Kвт - коэффициент формы и материала распорной втулки;

Mвт - коэффициент Пуассона материала втулки;

Мо - коэффициент Пуассона материала оси валка;

Eо - модуль упругости материала оси валка.

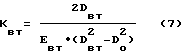

При этом коэффициенты формы и материала бандажа и втулки предварительно определяются по следующим зависимостям:

где Dб - наружный диаметр бандажа;

Eб - модуль упругости материала бандажа;

Eвт - модуль упругости материала втулки;

Mб - коэффициент Пуассона материала бандажа.

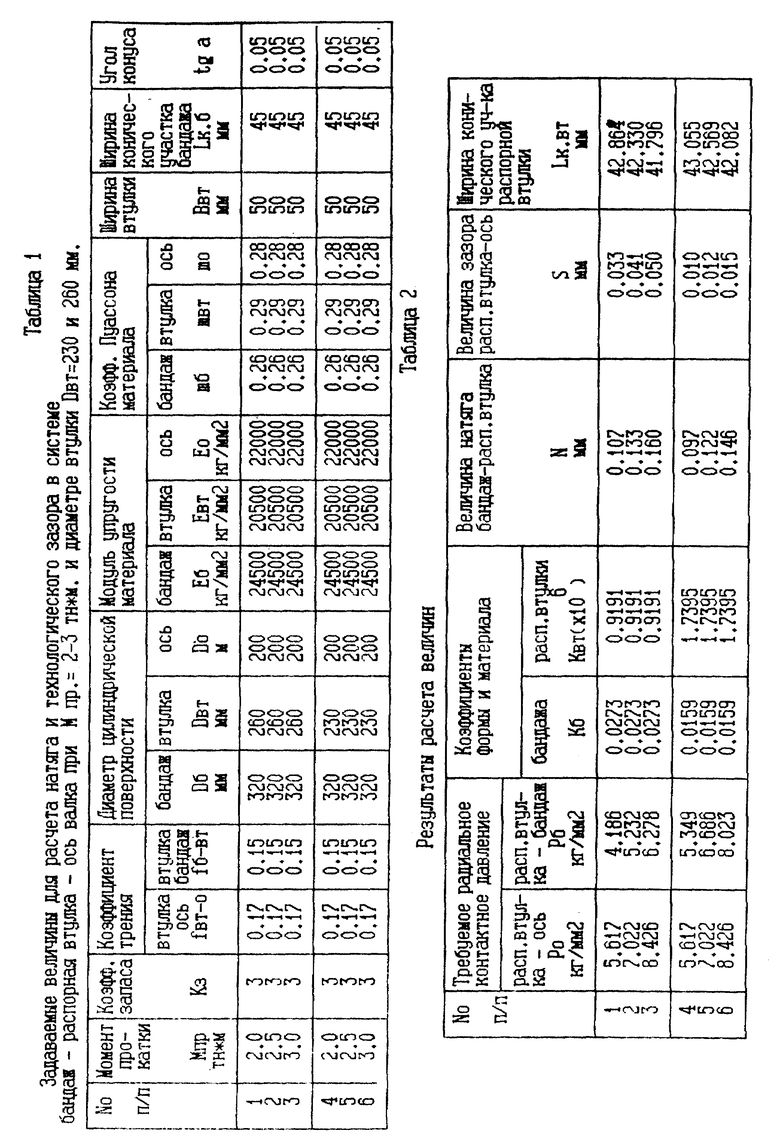

Определив значения требуемого натяга в системе бандаж - распорная втулка и посадочного зазора в системе распорная втулка - ось валка, выбирается соотношение ширины конических участков кольцевой полости бандажа и распорных втулок или бурта оси валка. В табл. 1 задаваемые величины для расчета необходимой величины натяга и посадочного зазора для составного прокатного валка проволочного стана размером бочки 320 и 500 мм при различном диаметре цилиндрической поверхности распорной втулки и цилиндрической поверхности кольцевой полости бандажа. В табл. 2 - результаты расчета величины натяга и посадочного зазора.

Пример конкретного расчета.

Рассмотрим пример расчета величины необходимого натяга, технологического зазора и ширины контактного участка распорной втулки для составного прокатного валка проволочного стана с размерами бочки 320х500 мм, с осью Dо=200 мм, с шириной контактной поверхности распорной втулки с осью, равной Ввт=50 мм, шириной конического участка бандажа Lк.б=45 мм, диаметром цилиндрической поверхности втулки 260 мм. Коэффициент запаса по моменту прокатки равен 3, коэффициент трения по поверхности контакта втулка - ось валка равен fвт.-о= 0,17, коэффициент трения по поверхности контакта втулка - бандаж fб.-вт= 0,15, требуемый момент прокатки задаем Мпр=2,0 тн•м (пример 1 в таблице).

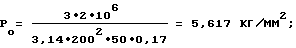

С учетом коэффициента запаса по моменту прокатки определяем величину радиальных давлений по контактной поверхности распорная втулка - ось валка по формуле (2).

и величину радиальных давлений по контактной поверхности бандаж - распорная втулка по формуле (3).

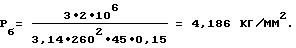

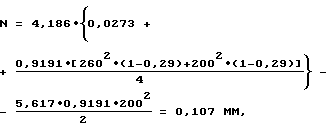

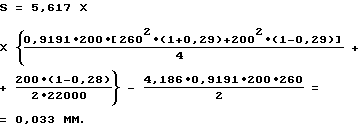

Далее, используя методику расчета составных толстостенных труб, определяем величину натяга N в системе бандаж - распорная втулка и посадочный технологический зазор S в системе распорная втулка - ось валка (см. формулу 4 и 5, предварительно найдя Кб по формуле 6 и Квт по формуле 7):

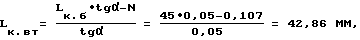

И, зная величину натяга из формулы 1 ,

,

определяем ширину конического участка втулки или бурта оси валка (они одинаковы).

Но, так как при расчете принято, что диаметры цилиндрических поверхностей равны, т.е Dк.б = Dвт, то

N = (Lк.б-Lк.вт)•tgα,

или отсюда

tgα - так же задается.

Аналогично найдены остальные результаты для других допустимых моментов прокатки Mпр= 2 ---> 3 тн•м и при диаметре распорной втулки 230 мм и 260 мм (см. табл. 1, 2).

Используя вышеуказанные известные формулы, можно рассчитать величины натяга, зазоры и ширину конического участка распорной втулки для других требуемых моментов прокатки.

В предложенной конструкции необходимые радиальные давления на поверхностях контакта гарантированы размерами составных элементов валка, пластическими и упругими свойствами материалов оси, распорных втулок и бандажей и не зависит от способа сборки и величины усилий, прикладываемых в процессе сборки валка на прессе. Таким образом создается равномерное требуемое поле посадочных напряжений, регулируемое не в процессе сборки, как в известных конструкциях, а в процессе разработки конструкции, выбора материалов и изготовления элементов составного валка. Это также позволит исключить возможность поломки элементов валка при сборке или эксплуатации валка из-за дополнительных напряжений, вызванных погрешностями при сборке. Такая конструкция бандажированного валка позволяет крепить бандаж на оси валка без применения шпонок и посадок с гарантированным натягом по цилиндрическим поверхностям, обеспечивает значительную экономию материалов и трудовых затрат в прокатном производстве.

В процессе эксплуатации сборного валка происходит разогрев бандажей, а также поверхностных слоев оси. При толщине бандажа равной 0,17 ---> 0,19 от их диаметра (при D=320 мм она составляет 55 ---> 65 мм). Температура внутренних слоев бандажа будет составлять  при температуре в очаге деформации

при температуре в очаге деформации  В связи с тем, что ось и бандажи изготовлены из различных материалов, то, следовательно, они имеют и различные коэффициенты температурного расширения. Так, например, распорную втулку выполняют из обычных конструкционных сталей, имеющих коэффициент температурного расширения а = 12-14 • 10-6, а бандажи из легированной стали с коэффициентом а = 10,25-11,5 • 10-6 на 1 град. При перепаде температур в системе бандаж - распорная втулка - ось валка возникают дополнительные радиальные давления по контактным поверхностям, которые могут привести как к снижению, так и к увеличению их, по сравнению с расчетными значениями. При увеличении радиальных давлений возможна поломка элементов составного валка, а при снижении - уменьшение коэффициента запаса по моменту прокатки и, как следствие, пробуксовка бандажа относительно оси валка при предельных значениях момента прокатки.

В связи с тем, что ось и бандажи изготовлены из различных материалов, то, следовательно, они имеют и различные коэффициенты температурного расширения. Так, например, распорную втулку выполняют из обычных конструкционных сталей, имеющих коэффициент температурного расширения а = 12-14 • 10-6, а бандажи из легированной стали с коэффициентом а = 10,25-11,5 • 10-6 на 1 град. При перепаде температур в системе бандаж - распорная втулка - ось валка возникают дополнительные радиальные давления по контактным поверхностям, которые могут привести как к снижению, так и к увеличению их, по сравнению с расчетными значениями. При увеличении радиальных давлений возможна поломка элементов составного валка, а при снижении - уменьшение коэффициента запаса по моменту прокатки и, как следствие, пробуксовка бандажа относительно оси валка при предельных значениях момента прокатки.

С целью снижения перепада температур в системе бандаж - распорная втулка - ось валка, путем интенсификации теплообмена между элементами валка по диаметру, между бандажами в предлагаемой конструкции составного валка установлены кольцевые элементы, изготовленные из материала с большей теплопроводностью, чем у материала бандажей. Так, например, бандажи выполнены из легированных сталей, имеющих теплопроводность порядка 10 ---> 50 Вт/(м • К), а кольцевые элементы выполнены из латуни, имеющей теплопроводность выше 110 Вт/(м • К). Кольцевые элементы, выполняющие роль температурных мостиков, способствуют увеличению скорости теплообмена между наружной и внутренней поверхностью валка и, как следствие, снижению перепада температуры по диаметру валка. Для снижения перепада температуры по длине бочки валка и возникающих при этом осевых напряжений, которые могут привести как к поломке элементов валка, так и к пробуксовке бандажей относительно оси валка при предельных значениях момента прокатки, в оси валка, имеющей на участке посадки бандажей продольные канавки, установлены стержневые элементы, изготовленные из материала с большей теплопроводностью, чем у материала оси валка, например из латуни, и выполняющие роль температурных мостиков для выравнивания температуры по длине бочки валка.

Предлагаемая конструкция составного прокатного валка позволит обеспечить необходимые радиальные давления по контактным поверхностям в валке и поддержать их на требуемом уровне при работе валка с большими перепадами температуры, что позволит увеличить величину передаваемого валком момента и уменьшить его износ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СПОСОБ СБОРКИ СОСТАВНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2185905C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ КОМПЛЕКТА СОСТАВНОГО ВАЛКА | 1999 |

|

RU2147947C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2236920C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве прокатных валков. Составной прокатный валок содержит ось с буртом, имеющим коническую поверхность, бандажи и средство крепления бандажей. В кольцевых полостях бандажей расположены распорные втулки. Средства крепления бандажей выполнены в виде фиксирующей гайки. Распорные втулки выполнены из материала с большим коэффициентом температурного расширения, чем у материала бандажей. Кольцевые полости бандажей и сопряженные контактные поверхности распорных втулок и бурта оси выполнены с цилиндрическими участками и коническими участками одинаковой конусности. Диаметр цилиндрических участков кольцевых полостей бандажей больше или равен диаметру цилиндрических участков распорных втулок и бурта оси валка. Разность между шириной конических участков кольцевых полостей бандажей и шириной конических участков распорных втулок и бурта оси валка зависит от требуемого момента прокатки. Предложенная конструкция составного прокатного валка позволяет обеспечить необходимые радиальные давления по контактным поверхностям в валке и поддерживать их при работе валка с большими перепадами температуры. 2 з.п. ф-лы, 3 ил., 2 табл.

| Составной прокатный валок | 1989 |

|

SU1616735A1 |

| БАНДАЖИРОВАР!НЫЙ ПРОКАТНЫЙ ВАЛОК | 0 |

|

SU384581A1 |

| Опорный валок для многовалковых станов | 1961 |

|

SU142269A1 |

| ПРОКАТНЫЙ ВАЛОК | 1973 |

|

SU435022A1 |

| Составной прокатный валок | 1976 |

|

SU554897A1 |

| Бандажированный прокатный валок | 1976 |

|

SU582857A1 |

| Составной прокатный валок | 1977 |

|

SU639619A1 |

| Составной валок | 1975 |

|

SU668730A1 |

| Составной прокатный валок | 1982 |

|

SU1044352A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СВАРОЧНОГО ТОКА ИЛИ МОЩНОСТИ СВАРОЧНОГО АППАРАТА | 1991 |

|

RU2028203C1 |

Авторы

Даты

1999-05-20—Публикация

1997-06-20—Подача