Изобретение относится к составам теплоизоляционных материалов и может быть использовано в строительстве, судостроении, приборостроении и машиностроении в качестве прокладочного материала при изготовлении тепловых агрегатов, систем и коммуникаций.

Наиболее близкой по технической сущности к предлагаемой является смесь для изготовления теплозвукоизоляционного материала на основе базальтовых штапельных волокон, глинистого связующего и гидрофобной добавки. Однако материал обладает высокой плотностью. Применяемое в этом случае связующее представляет собой стабилизированную дисперсию бентонита, полученную путем перевода Ca-монтмориллонита в натриевую форму реакцией ионного обмена, происходящей при добавлении кальцинированной соды в количестве 7,0% от массы бентонита.

Модификация бентонита кальцинированной содой повышает его связующую способность за счет изменения энергетического состояния поверхности бентонита, что обеспечивает прочностные характеристики материала только при плотности 100 кг/м3 и более. Кроме того, перевод природного бентонита в натриевую форму путем ионного обмена в присутствии соды требует подогрева смеси, что усложняет технологический процесс.

Цель изобретения снижение плотности и теплопроводности материала.

Для этого в смесь в качестве глинистого связующего вводят бентонитовую глину, в качестве гидрофобизирующей жидкости кремнийорганическую жидкость 136-41 и дополнительно натриевую соль ди-2-этилгексилового эфира сульфоянтарной кислоты, пигментную алюминиевую пудру и гидроксид щелочного металла при следующем соотношении компонентов, мас.

Базальтовое супертонкое волокно 35-44

Бентонитовая глина 39-44

Кремнийорганическая жидкость 136-41 9,3-9,7

Натриевая соль ди-2-этил-

гексилового эфира сульфоян- тарной кислоты 4,6-5,0

Пигментная алюминиевая пудра 0,1-1,3

Гидроксид щелочного металла 3,0-5,0

Изготовление материала осуществляется следующим образом. Базальтовое волокно диспергируется в воде в присутствии поверхностно-активного вещества в течение 20 мин, затем в смеситель вводится глинистая суспензия и перемешивается 4-5 мин. В базальтоволокнистую массу добавляется кремнийорганическая жидкость 136-41 и через 23 мин вводится суспензия алюминиевой пудры и гидроксид щелочного металла. Смесь перемешивается еще 3-5 мин. Подготовленная таким образом гидромасса заливается в сетчатые перфорированные формы и сушится при (80-110)оС. Термообработка проводится при (200-220)оС в течение 40-60 мин.

Из полученной сырьевой смеси можно изготавливать плиты различной толщины, скорлупы, сегменты и другие изделия, использовать как заливочный материал.

Полученный теплоизоляционный материал технологичен в производстве, имеет широкие области применения.

Ниже приведены конкретные составы предлагаемых смесей и физико-технические показатели изделий из них.

П р и м е р 1 (мас.):

Базальтовое ультрасупер- тонкое волокно 50 Бентонитовая глина 35

Натриевая соль

ди-2-этилгексилового

эфира сульфоянтарной кислоты 4,5

Кремнийорганическая жидкость 136-41 8

Пигментная алюминиевая пудра 0,05

Гидроксид щелочного металла 2,45

П р и м е р 2 (мас.):

Базальтовое ультрасупер- тонкое волокно 44 Бентонитовая глина 39

Натриевая соль ди

2-этилгексилового эфира сульфоянтарной кислоты 4,6

Кремнийорганическая жидкость 136-41 9,3

Пигментная алюминиевая пудра 0,1

Гидроксид щелочного металла 3,0

П р и м е р 3 (мас.):

Базальтовое ультрасупертонкое волокно 40

Бентонитовая глина 41

Натриевая соль ди-2-этил-

гексилового эфира сульфоян- тарной кислоты 4,8

Кремнийорганическая жидкость 136-41 9,5

Пигментная алюминиевая пудра 0,7

Гидроксид щелочного металла 4,0

П р и м е р 4 (мас.):

Базальтовое ультрасупертонкое волокно 35 Бентонитовая глина 44

Натриевая соль ди-2-этилгекси-

лового эфира сульфоянтарной кислоты 5,0

Пигментная алюминиевая пудра 1,3

Кремнийорганическая жидкость 136-41 9,7

Гидроксид щелочного металла 5,0

П р и м е р 5 (мас.):

Базальтовое ультрасупертонкое волокно 30

Бентонитовая глина 48

Натриевая соль

ди-2-этилгексилового

эфира сульфоянтарной кислоты 6,0

Кремнийорганическая жидкость 136-41 10

Пигментная алюминиевая пудра 0,5

Гидроксид щелочного металла 5,5

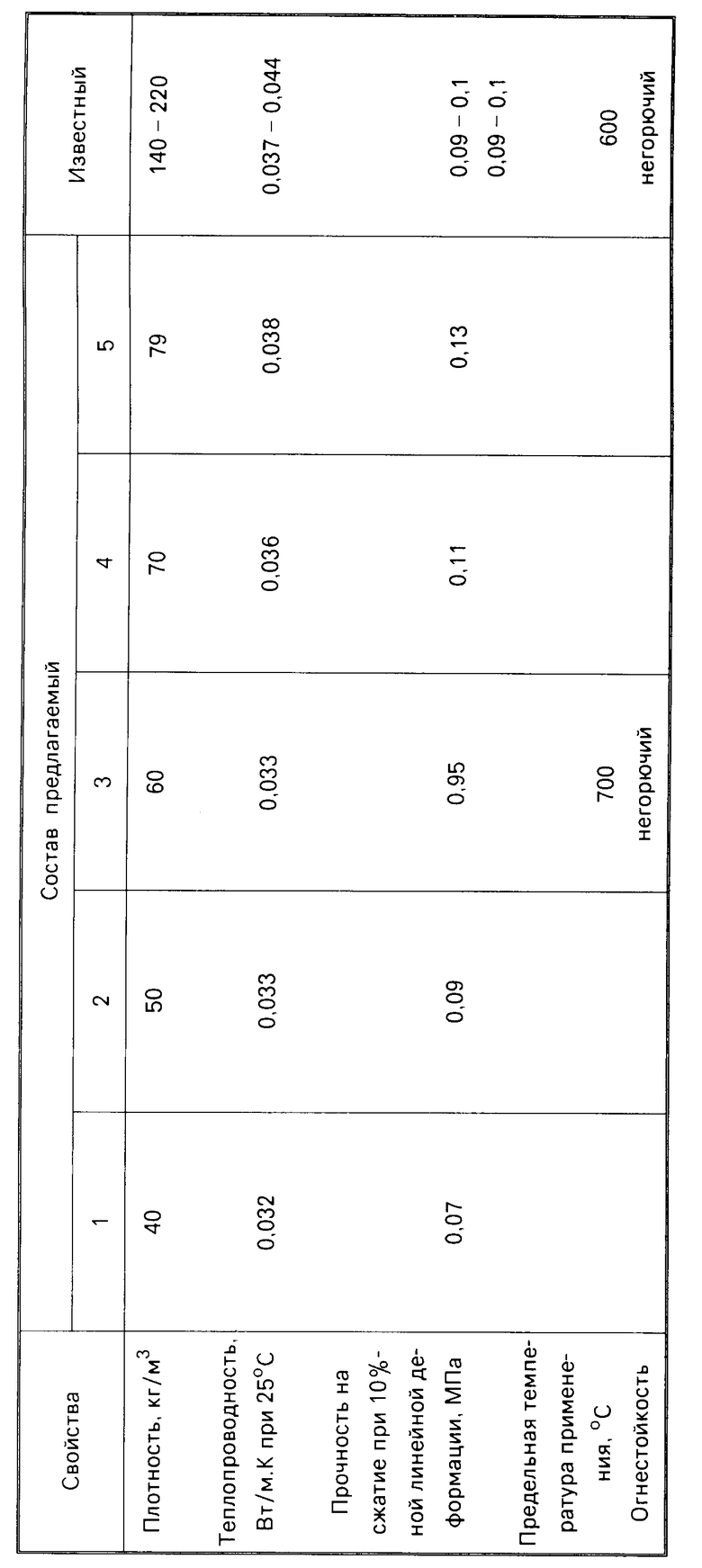

Результаты испытаний материала представлены в таблице.

Из таблицы видно, что образцы материала состава 1 обладают малой плотностью и теплопроводностью и низкими прочностными характеристиками, так как количество компонентов находится ниже нижнего предела предлагаемого интервала состава массы. Составы смесей по примерам 2-4 обеспечивают значительное снижение плотности, понижение теплопроводности при сохранении прочностных характеристик. В дальнейшем (состав 5) плотность увеличивается, а физико-технические характеристики изменяются незначительно.

Таким образом, материал, изготовленный из предлагаемой смеси, отличается улучшенными показателями плотности и теплопроводности по сравнению с известными материалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2081095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 2001 |

|

RU2203231C2 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД | 1992 |

|

RU2017691C1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| ТАРА | 1991 |

|

RU2011149C1 |

| ФУТЛЯРНАЯ УПАКОВКА | 1991 |

|

RU2009446C1 |

| Субстрат для выращивания растений | 1984 |

|

SU1349734A1 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1463727A1 |

| Смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1440899A1 |

Изобретение используется для изготовления волокнистой теплоизоляции, применяемой в строительстве, судостроении, приборостроении, машиностроения в качестве прокладочного материала при изготовлении тепловых агрегатов, систем и коммуникаций. Сущность изобретения: смесь для изготовления теплоизоляционного материала включает, мас. базальтовое супертонкое волокно-35-44, бентонитовую глину-39-44, кремнийорганическую жидкость-136-41 9,3-9,7, натриевую соль ди-2-этилгексилового эфира сульфоянтарной кислоты-4,6-5,0, пигментную алюминиевую пудру-0,1-1,3, гидроксид щелочного металла-3,0-5,0. При приготовлении смеси базальтовое волокно диспергируется в воде в присутствии натриевой соли ди-2-этилгексилового эфира сульфоянтарной кислоты в течение 10 мин, затем в смеситель вводится глинистая суспензия и перемешивается 4-5 мин, добавляется кремнийорганическая жидкость 136-41 и через 2-3 мин вводится суспензия алюминиевой пудры и гидроксид щелочного металла; смесь перемешивается 3-5 мин. Полученный теплоизоляционный материал характеризуется плотностью 50-70 кг/м3 и теплопроводностью 0,033-0,036 Вт/м К при 25°С. 1 табл.

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая базальтовое супертонкое волокно, глинистое связующее и гидрофобизирующую жидкость, отличающаяся тем, что она содержит в качестве глинистого связующего бентонитовую глину, в качестве гидрофобизирующей жидкости - кремнийорганическую жидкость 136-41 и дополнительно натриевую соль ди-2-этилгексилового эфира сульфоянтарной кислоты, пигментную алюминиевую пудру и гидроксид щелочного металла при следующем соотношении компонентов, мас.

Базальтовое супертонкое волокно 35-44

Бентонитовая глина 39-44

Кремнийорганическая жидкость 136-41 9,3-9,7

Натриевая соль ди-2-этилгексилового эфира сульфоянтарной

кислоты 4,6-5,0

Пигментная алюминиевая пудра 0,1-1,3

Гидроксид щелочного металла 3,0-5,0

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-09-27—Публикация

1991-07-22—Подача