Изобретение относится к способу получения полимеров диенов, в частности к способу получения олигомеров пиперилена методом катионной олигомеризации, и может быть использовано в нефтехимической промышленности, а олигомер пиперилена может использоваться в лакокрасочной промышленности для антикоррозионных композиций, различных красок и в пропиточных составах.

Известно, что для получения олигомеров пиперилена используют различные катализаторы катионного типа, такие как хлористый алюминий, четыреххлористый титан, четыреххлористые олово и эфираты алкилалюминийдихлорида.

Реакцию олигомеризации проводят в среде органических растворителей, таких как бензол, толуол, изопентен, или без органических растворителей. При использовании бензола или толуола в качестве растворителей олигомер пиперилена содержит 3-5 фенильных групп на 100 звеньев пиперилена, при этом образуется олигомер пиперилена более низкой молекулярной массы чем в изопентене, а такой катализатор, как четыреххлористое олово, малоэффективен.

Известно также использование в качестве катализатора полимеризации пипериленсодержащих фракций аглогенидов алюминия. При этом используют твердый галогенид алюминия с размером частиц 5-200 меш. Этот катализатор в виде порошка прибавляют к смеси, или наоборот, смесь ненасыщенных углеводородов прибавляют к твердому галогениду алюминия, используя при этом разбавитель, например бензол. Выход образующихся смол составляет 20-45% Смолы получаются твердыми и имеют точку размягчения 90-100оС. Если использовать пипериленовую фракцию с содержанием основного продукта выше 90 мас. и применять AlCl3 в виде порошка, то образуется полимер, не растворимый в органических растворителях, непригодный для получения лакокрасочных покрытий. Эфират хлористого алюминия ранее использовался в качестве катализатора процесса получения кетонов из о-, м- и п-диметилтолуидина.

На основе олигомеров пиперилена готовят пленкообразующие композиции, применяемые для защитных и декоративных покрытий по дереву и металлу. Композиция содержит в своем составе дорогостоящий и дефицитный олигоэфиракрилат, который под воздействием агрессивных сред в процессе эксплуатации гидролизуется по сложноэфирным группам.

Наиболее близким к изобретению по технической сущности является способ получения пленкообразующего на основе пиперилена [1] При получении олигомеров пиперилена по этому способу используют такой катализатор, как четыреххлористый титан, и получают при этом наивысшую конверсию пиперилена 98-99 мас. К недостаткам описанного способа относится необходимость проведения процесса в стальном реакторе при избыточном давлении до 5 атм. После завершении процесса катализатор не отмывают, а нейтрализуют аммиаком. Содержащийся в олигомере нейтрализованный катализатор вызывает коррозию металлических поверхностей при использовании целевого продукта в качестве пленкообразующего. Полученные олигомеры можно применять только как связующее для внутренних работ.

Целью изобретения является получение олигопиперилена, обладающего устойчивостью к солевой и атмосферной коррозии.

Технической сущностью изобретения является то, что процесс олигомеризации пиперилена ведут в среде хлорорганического растворителя в присутствии эфирата хлористого алюминия в две ступени (для более полной конверсии пиперилена). На первой ступени к раствору катализатора прибавляют мономер пиперилена, а затем, наоборот, прибавляют катализатор в реакционную смесь, где остался непрореагировавший пиперилен. При таком ступенчатом проведении процесса удается достичь конверсии пиперилена 100% Олигомеризация пиперилена в среде хлороорганического раствоиртеля в присутствии эфирата хлористого алюминия приводит к получению нового олигомера пиперилена, который содержит в своем составе 2-7 мас. связанного хлора. Это придает антикоррозионным композициям на его основе атмосферостойкость, повышенную адгезию к металлу, более высокие защитные свойства от воздействия таких агрессивных сред, как солевой туман, газообразный диоксид серы. Новым является то, что для олигомеризации пиперилена используют в качестве катализатора эфират хлористого алюминия и процесс олигомеризации проводят в две ступени в хлороорганическом растворителе. Изобретение характеризуется следующими примерами.

П р и м е р 1. В трехгорлую колбу емкостью 2 л, снабженную мешалкой, обратным холодильником и капельной воронкой, заливают 300 мл раствора катализатора эфирата хлористого алюминия, который готовят следующим образом: 16 г безводного хлористого алюминия растворяют в 20 мл этилового эфира и добавляют в этот раствор трихлорэтилен до объема 400 мл. Для осуществления первой ступени олигомеризации в колбу с раствором катализатора при постоянном перемешивании прибавляют раствор 500 мл пиперилена в 200 мл трихлорэтилена в течение 2 ч, при этом содержимое колбы находится в состоянии равномерного кипения. После прибавления всего количества пиперилена и окончания кипения в реакционную колбу (конверсия пиперилена 75%) добавляют остальные 100 мл раствора катализатора в течение 1 ч, при этом кипение возобновляется до тех пор, пока весь катализатор не прореагирует. Полноту конверсии пиперилена контролируют методом газожидкостной хроматографии. После завершения реакции раствор олигомера пиперилена отмывают водой от катализатора в делительной воронке, затем отгоняют растворитель на пленочном испарителе и получают 348 г олигомера (выход 99,5% ). Соотношение катализатора на первой и второй стадиях 3:1. Отогнанный растворитель после обезвоживания используют вновь.

Полученный олигопиперилен представляет собой вязкую светло-желтую смолу. ИК-спектр, см-1: 1640, 1665 (С=С), 1440, 1455 (С-Н), 970 (С-Cl). Содержание хлора ≈2,3% Молекулярная масса 3000. По данным дериватографического исследования полученный олигомер термически довольно устойчив. Его терморазложение происходит в две основные стадии. Первая стадия происходит в интервале 250-320оС, максимум 290оС (медленное разложение). Вторая (быстрая) стадия разложения протекает в интервале 320-450оС с максимумом при 430оС. Обе стадии эндотермичны.

На основе полученного олигомера пиперилена путем смешения компонентов готовят антикоррозионную композицию, например, следующего состава, мас. Олигопиперилен 35 Битум 10 Элементарная сера 0,65 Алюминиевая пудра 17 Сиккатив 3,4 Толуол Остальное

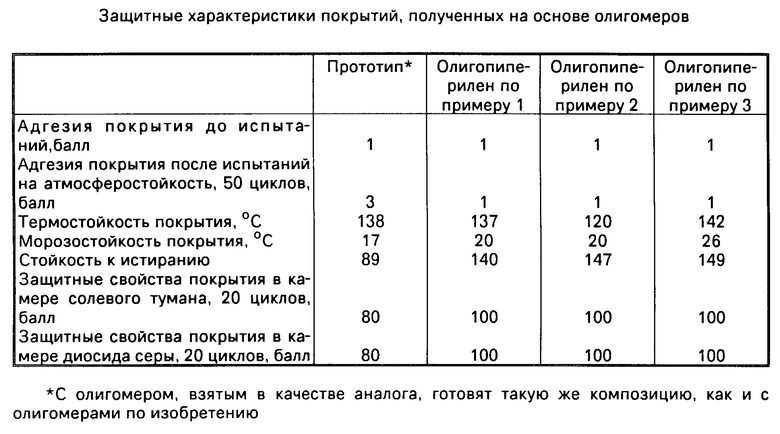

Свойства полученного антикоррозионного покрытия приведены в таблице. Измерение адгезии покрытий проводят по методике ГОСТ 15140-78. Испытание на атмосферостойкость проводят в аппарате искусственной погоды ИП-1-3 по методике ГОСТ 9.408-86. Остальные испытания покрытий проводят согласно методике "Сборника методов определения единичных показателей качества автопрепаратов", утвержденной в 1989 г. на соответствие требованиям автоантикоров.

П р и м е р 2. Все действия аналогичны примеру 1, кроме того, что в качестве растворителя применяют хлороформ и олигомер получают со следующими физико-химическими характеристиками: ИК-спектр, см-1: 1635, 1535 (С=С), 1450 (С-Н), 970 (С-Сl). Найдено, Сl 4,45; 5,46.

Молекулярная масса 1500. По данным дериватографического исследования полученный олигомер несколько менее термостабилен, чем олигомер в примере 1 (терморазложение начинается на 20о ниже, чем в примере 1).

П р и м е р 3. Аналогичен примеру 1, кроме того, что в качестве растворителя применяли дихлорэтан, и олигомер получают со следующими характеристиками: ИК-спектр, см-1: 1580, 1605 (С=С), 1445, 1455 (С-Н), 965 (С-Сl). Найдено, Сl 7,03; 7,15.

Молекулярная масса 3100. По данным дериватографического анализа термостабильность полученного олигомера мало отличается от описанной в примере 1: первая стадия разложения 240-320оС (максимум при 290о), вторая стадия 320-440оС (максимум 420оС).

Как видно из данных, приведенных в таблице, олигопиперилены, полученные по изобретению, имеют более высокую атмосферостойкость (адгезия после испытания не снижается, а у аналога снижается до третьего балла). Термостойкость покрытий на основе полученных хлорсодержащих олигопипериленов остается практически на одном уровне.

Увеличивается морозостойкость. Стойкость к истиранию возрастает в 1,56 раза. Защитные свойства предлагаемых покрытий от солевого тумана и диоксида серы увеличиваются в 1,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКАЯ ОЛИФА | 1992 |

|

RU2026327C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ МОНООКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2080910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

SU1822280A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2053244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

SU1822279A1 |

| Способ получения олигопиперилена | 1977 |

|

SU713897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028358C1 |

| Способ получения сополимера циклогексадиена-1,3 с пипериленом | 1980 |

|

SU998467A1 |

Использование: получение олигомера пиперилена в качестве компонента пропиточных и лакокрасочных составов. Сущность изобретения: олигопиперилен получают в среде органического растворителя в присутствии в качестве катализатора эфирата хлористого алюминия. Катализатор вводят в хлорорганический растворитель с последующим введением пиперилена также в хлорорганическом растворителе, при этом раствор пиперилена вводят в раствор катализатора с проведением процесса до конверсии мономера 75% После этого осуществляют дополнительное введение раствора катализатора с завершением процесса до полной конверсии мономера, при этом массовое соотношение количеств катализатора, вводимых первоначально и на промежуточной стадии процесса, равно 3 1. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОПИПЕРИЛЕНА путем катионной полимеризации в среде органического растворителя, отличающийся тем, что в качестве катализатора используют эфират хлористого алюминия, который вводят в хлорорганический растворитель с последующим введением пиперилена также в хлорорганическом растворителе, при этом раствор пиперилена вводят в раствор катализатора с проведением процесса до конверсии мономера 75% после чего осуществляют дополнительное введение раствора катализатора с завершением процесса до полной конверсии мономера, при этом массовое соотношение количества катализатора вводимых первоначально и на промежуточной стадии процесса 3:1.

| Способ получения пленкообразующего на основе пиперилена | 1981 |

|

SU1065433A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-09-27—Публикация

1992-03-31—Подача