о

OS

сл

4

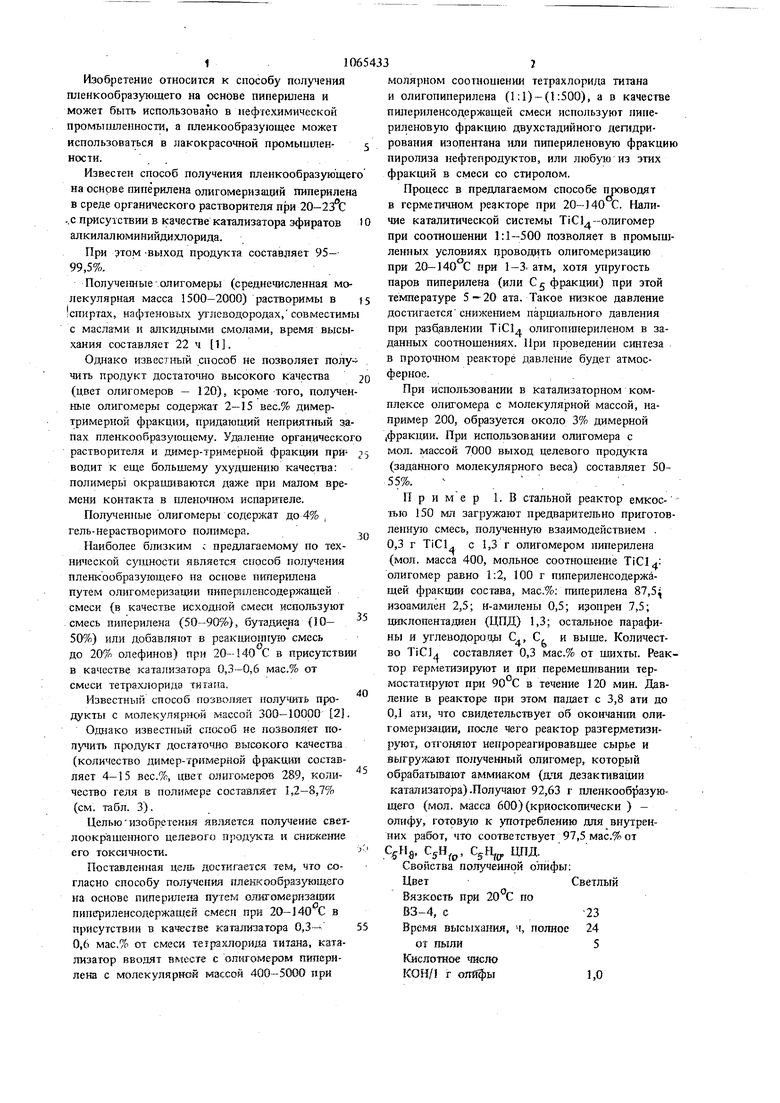

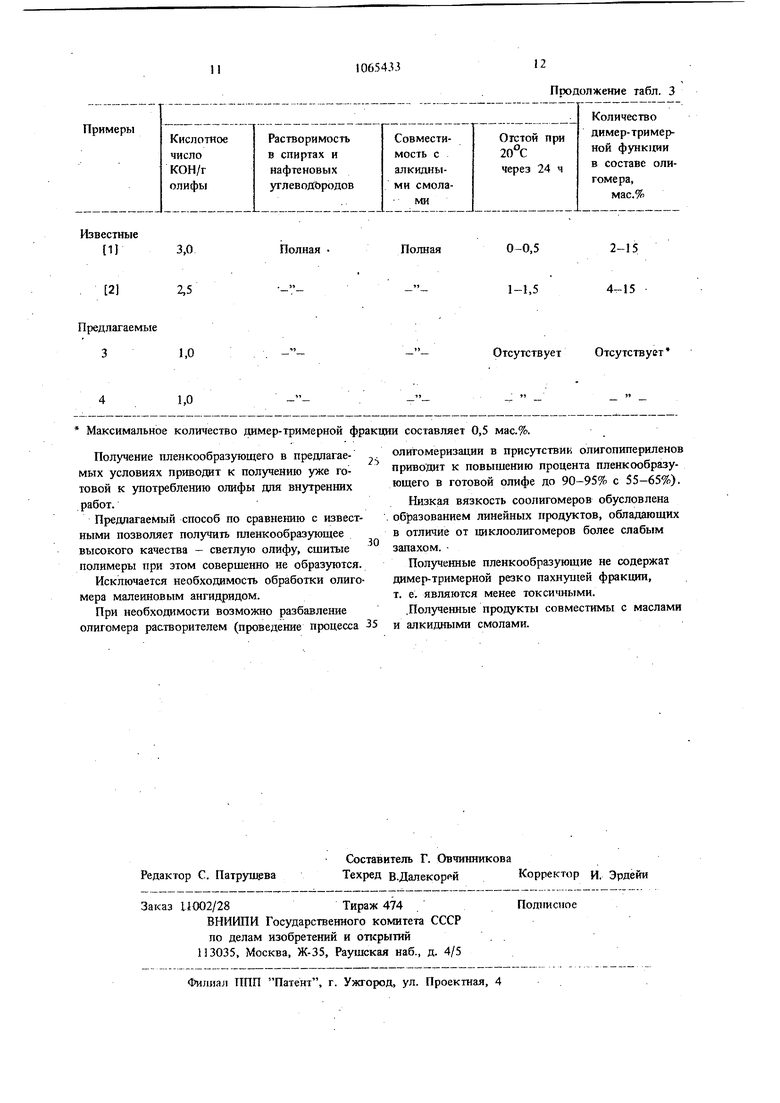

СО. со Изобретение относится к способу пленкообразующего на основе пиперш1ена и может быть использовано в нефтехимической промышленности, а пленкообразующее может использоваться в лакокрасочной промышленкости. Известен способ получения пленкообразующе на основе пипёрилена олигомеризаций пиперилеп в среде органического растворителя при 20-2Л ..с присутствии в качестве катализатора эфиратов алкилалюминийдихлорида. При этом -выход продукта составляет 9599,5%., Попуче1шые олигомеры (среднечисленная мо лекулярная масса 1500-2000) растворимы в спиртах, нафтеновых yi-леводородах,совместим с масла:ми и алкидными смолами, время высы хания составляет 22 ч (1. Однако известный способ не позволяет полу чить продукт достатошо высокого качества (двет олигомеров - 120), кроме -того, получе ные олигомеры содержат 2-15 вес.% димертримерной фракции, придающий неприяттш за пах пленкообразующему. Удаление органическо растворителя и димер-тримерной фракции при водит к еще большему ухудшению качеспза: полимеры окрашиваются даже при малом времени контакта в пленочном испаршеле. Полученные олигомеры содержат до 4% , гель-не растворимого полимера. Наиболее близким с предлагаемому по техни юской сущности является способ получения пленкообразую деро на основе П1шер{шена путем олигомеризащ{и пипериленсодержащей смеси (в качестве исходной смеси используют -смесь пипёрилена (50-90%), бутадяена (1050%) или добавляют в реакшюииую смесь до 20% олефинов) при 20-140 С в присутстви в качестве катализатора 0,3-0,6 мас.% от смеси тетрахлорида титана, Известный способ позволяет получить продукты с молекулярной массой 300-10000 2 Однако известный способ не позволяет получить продукт достатошо высокого качества (количество димер-тримерной фракции составляет вес.%, цвет олнгомеров 289, количество геля в полимере составляет 1,2-8,7% (см. табл. 3). Цельюизобретения является получение свет лоокрашенного целевого продукта я сн океш1е его токсичности. Поставленная цегш достигается тем, что согласно способу получения пленкообразующего на основе пипёрилена путем олкгомериззщш пип 7илеисодержащей смеси при 20-140 С в присутствии в качестве катализатора 0,3- 0,6 Mac.Tf от смеси тетрахлорида титана, катализатор вводят вместе с олигомером пипёрилена с молекулярной массой 400-5000 при молярном соотношении тетрахлорида титана и олигопиперилена (1:)-( :500), а в качестве пипериленсодержащей смеси используют пипериленовуто фракцию двухстадийного дегадрирования изопе1гтана ипи пипериленовую фракцию пиролиза нефтепродуктов, или любую из этих фракций в смеси со стиролом. Процесс в предлагаемом способе проводят в герметичном реакторе при 20-140 С. Наличие каталитической системы TiCl -олигомер при соотношении 1:1-500 позволяет в промышленных условиях проводить олигомеризацию при 20-140 С при 1-3. атм, хотя упругость паров пипёрилена (или Cg фракции) при зтой температуре 5-20 ата. Такое низкое давление достигается снижегшем napmiainiHoro давления при разбавлении Т1СЦ олигопипериленом в задашных соотношениях. При проведении синтеза в проточном реакторе давление будет атмосферное. При использовании в катализаторном комплексе олигомера с молекулярной массой, например 200, образуется около 3% димерной (фракции. При использовании олигомера с мол. массой 7000 выход целевого продукта (заданного молекулярного веса) составляет 5055%. . . Пример 1. В стальной реактор емкостью 150 мл загружают предваритетно приготовленную смесь, полученную взаимодействием . 0,3 г TiCl. с 1,3 г олигомером пипёрилена (мол. масса 400, мольное соотношение TiCl iолигомер равно 1:2, 100 г пипериленсодержащей фракции состава, мас.%: пипёрилена 87,5 изоамилен 2,5; н-амилены 0,5; изопрен 7,5; циклопентадиен (ЦПД) 1,3; остальное парафины и углеводороды С, С, и выше. Количество TiCb составляет 0,3 мас.% от шихты. Реактор герметизируют и при перемешивании термостатируют при 90 С в течение 120 мин. Давление в реакторе при этом падает с 3,8 ати до 0,1 ати, что свидетельствует об окончан1Ш олигомеризаций, после чего реактор разгермсетизируют, отгоняют непрореагировавшее сырье и выгружают полученный олигомер, который обрабатьшают аммиаком (ятя дезактивации катализатора) .Получают 92,63 г Ш1енкооб|)азующего (мол. масса 600) (криоскопически ) - олифу, готовую к употреблению для внутренних работ, что соответствует 97,5 мас.% от . ЦПД. Свойства полученной олифы: ЦветСветлый Вязкость при по ВЗ-4, с-23 Время BbtCbixaifluf, ч, полное 24 от пыли5 Кислотное число KOH/i г ояйфы1,0 Растворимость в спиртах и нафтеновых углеводородахСовместимость с маслами и алкидными смолами Отстой прн 20С через 24 ч Отсут Свойства пленки: Твердость Водостойкость при 20 С, ч Светостойкость по ИП-1,3 ч Кислотостойкость (в 10% НС1 при 20°С/ч Пример 2. В условиях Приме соолигомеризуют пиперилен и стирол. содержит технического пиперилена 90 стирола 10 мас.%. Технический пиперилен имеет состав Пиперилен 2-Метилбутен-2 Изопрен Изопентан 0,0001-0,0 Карбонильные 0,001 Ацетиленовые Соотношение TiCl . олигомер равн количество Т1СЬв 1пихте 0,4 мас.%. П нии синтеза отогнаны углеводороды со мас.%: Изопентан98 2-Метш1бутен-21,8 Стирол0,1 Пиперилен0,19 Конверсия составляет 97 мас.%. Пол олигомер с мол. массой 560. Выход 9 (97 г). Показатели полученной ЦветСветло-жел прозрачный Время высыхания от пыли, ч6 Полное24

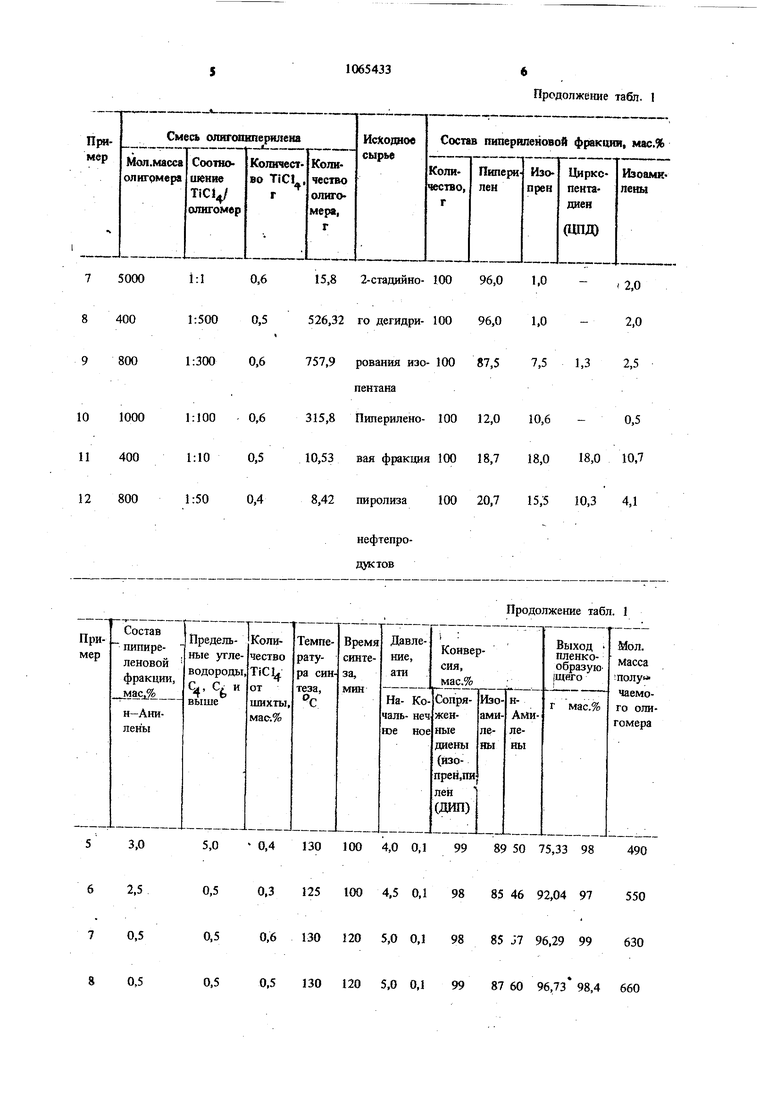

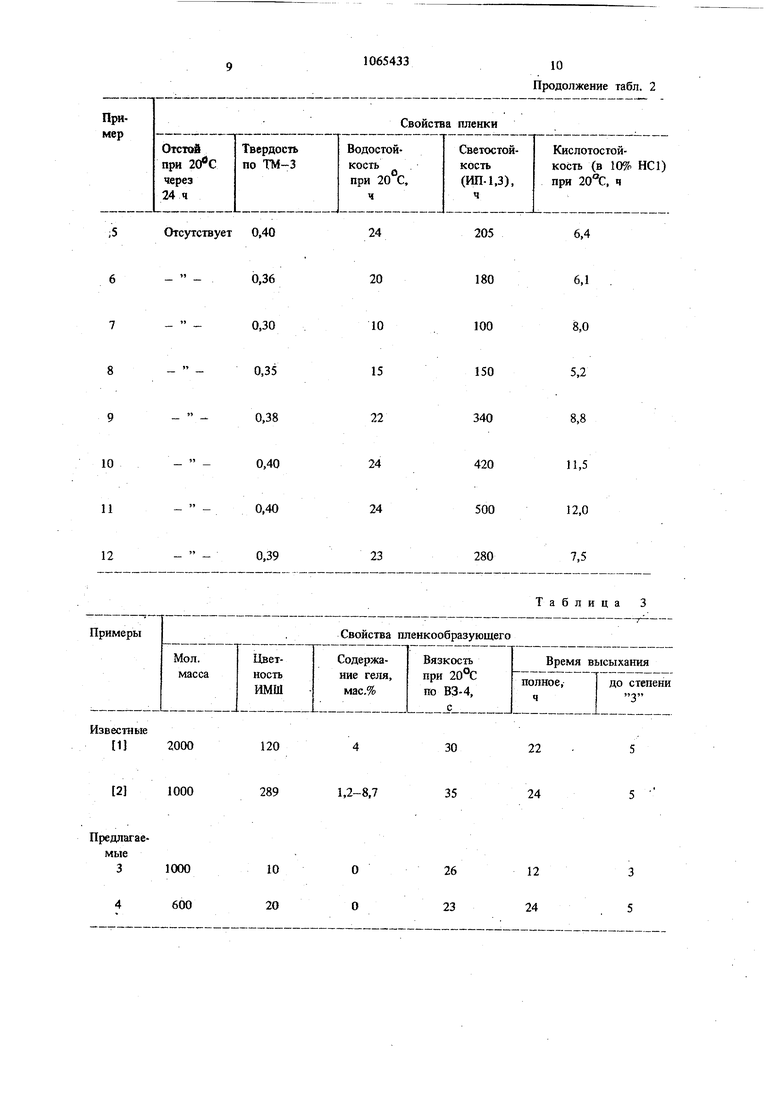

ПримерВязкость при 20°С по ВЗ-4, с30 Кислотное число КОН/1 г . олифы1,0 Растворимость в спиртах и нафтеновых углеводородах Полная Совместимое с маслами Полная Отстой при 2ос через 24 чОтсутствие Свойства пленки: Твердость по ТМ0,30 Водостойкость при 20°С, ч16 Светостойкость (по ИП-1,3), ч Кислотостойкость (в 10% НС1) при 20С/ч. . 5,7 Пример 3. В колбу, снабженную мешалкой, загружают предварительно приготовленную смесь, полученную взаимодействием 0,3 г TiClx с 1,3. г олигомера пиперилена (мол. масса 400, соотношение олигомер равно 1:2 моль), 100 г пипериленовой фракдии состава 87,5 пиперилена, 7,5% изопрена, 2,5 изоамиленов, 1,8% амиленов, остальное - углеводороды и выше. Смесь перемешивают при 60(5 в течение 2 ч, давление в течение всего времени составляет 0-0,8 ата. После чего полученную смесь обрабатывают аммиаком (для дезактивации катализатора) и выгружают полученное пленкообразующее. Выход олигошшерйлена 99%. Пример 4. Используя смесь олигомера с катализатором по примеру 3, проводят олигомеризацию при 20С. Выход олигопиперилена 99%. Условия проведения синтеза остальньк примеров приведены в табл. 1, свойства пленкообразующих - в табл. 2, сравнение с 1 и 12 в табл. 3. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1992 |

|

RU2024551C1 |

| Способ получения олигомеров пиперилена | 1988 |

|

SU1666466A1 |

| Способ получения синтетической олифы | 1982 |

|

SU1030375A1 |

| Способ получения (со)олигомеров пиперилена | 1988 |

|

SU1692989A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОПИПЕРИЛЕНА | 1992 |

|

RU2044742C1 |

| Способ получения олигопипериленов | 1979 |

|

SU827467A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2140427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СИНТЕТИЧЕСКАЯ ОЛИФА | 1992 |

|

RU2026327C1 |

СПОСОБ П :)ЛУЧЕНИЯ ПЛЕНКООБРА ЗУЮЩЕГО НА ОСНОВЕ ПИПЕРИЛЕНА путем олигомеризации пипериленсодержащей смеси при 20-140 С в присутствии в качестве катализатора. 0,3-0,6 мас.% от смеси тетрахлорида титана, отличающийся .тем, что, с целью получения светлоокрашенного целевого продукта и снижения его токсичности, катализатор вводят вместе с олигомером пиперилена с молекулярной массой 400-5000 при молярном соотношении тетрахлорида титана и олигопиперилена

0,416,84 Пипериле- 100 693,5 2,5 0,36,32 новая фрак-ЮО 80,0 6,5 Г2,0 10,5

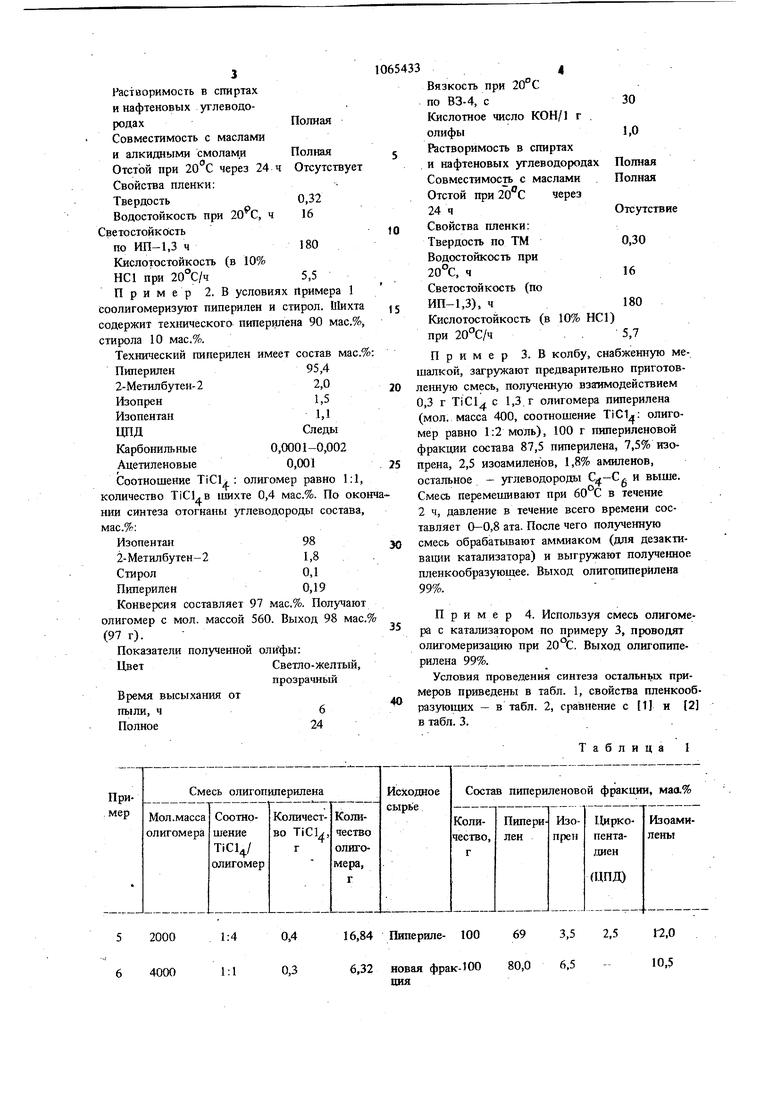

Прямер15,8 1:10,6 75000 1:500 0,5526,32 8400 1:300 0,6757,9 9800 1:100 0,6315,8 10 1000 1:100,510,53 И 400 1:500,48,42 12 800 5,0 -0,4 130 100 4,0 0,1 99 89 50 6 2,5 0,5 0,3 125 100 4,5 0,1 0,5 0,6 130 120 5,0 0,1 7 0,5 0,5 0,5 130 120 5,0 0,1 8 0,5

Продопжете табл. 1

Изоамипены2-стадийно- 100 96,0 1,0 го дегидри- 100 96,0 1,0 рования изо- 100 87,5 7,5 1,3 2,5 пентана Пиперилено- 100 12,0 10,6 -0,5 вал фракция 100 18,7 18,0 18,0 10,7 пиролиза 100 20,7 15,5 10,3 4,1 нефтепродуктовПродолжение табл. 1 75,33 98 490 98 85 46 92,04 97 550 98 85 J7 96,29 99 630 99 87 60 96,73 98,4 660 90,50,70,6 100 90 4,8 ОД 10 6,6i70,30,6 135 85 2,0 117,427,20,5 140 20 1218,530,90,460 90

4,7 5,1 8,0 5,0

3,3

2,9 2,0 4.0

i Продолжение габл. 1

Таблица 2

Полная

Полная 100 86 62 96,40 97,5 600 0,1 100 90 58 26,60 99 450 2,50,1 100 9560 68,93 У8,7 540 3,20,1 100 89 6260,71 98,2 580

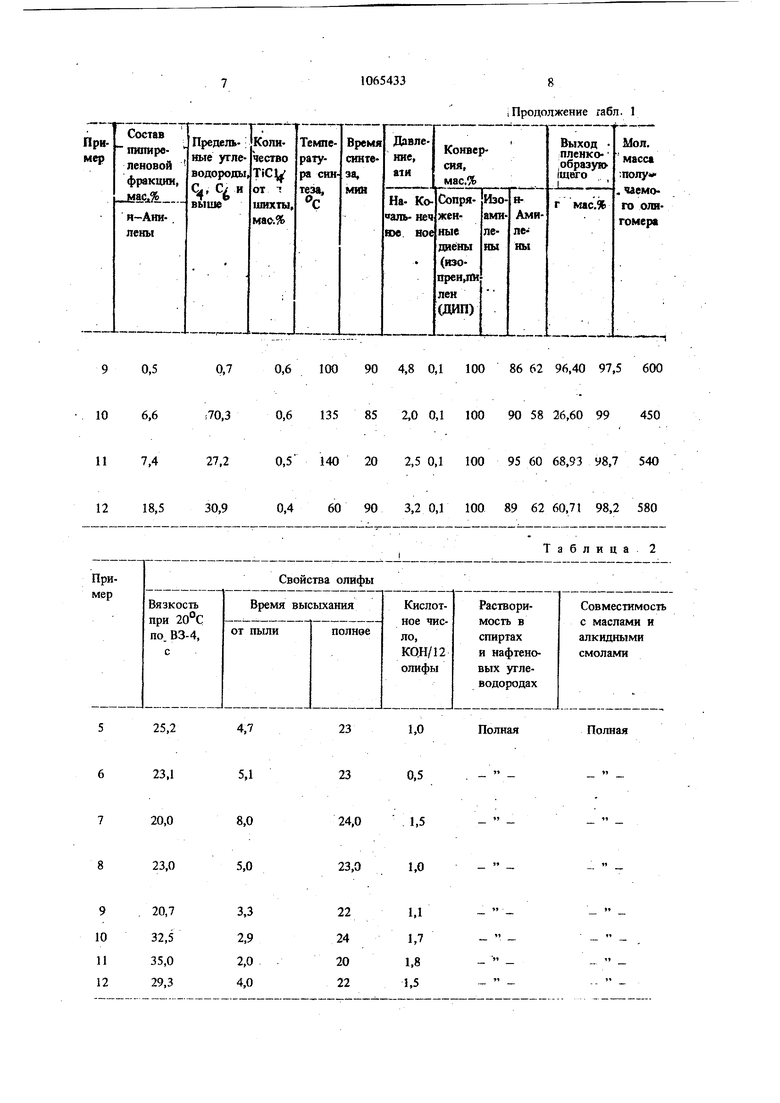

Известные

1 2000

120

2 1000

1,2-8.7

289

Предлагаемые 31000

Ш

20

600

1065433

10 Продолжение табл. 2

22

30

35

24

5

26

12

24

23

Известные 1

3,0

Полная

21

2,5

Предлагаемые

31,0

Максимальное количество димер-тримерной фракции составляет 0,5 мас.%. Получение пленкообразующего в предлагаемых условиях приводит к получению уже готовой к употреблению олифы для внутренних работ. Предлагаемый способ по сравнению с известными позволяет пленкообразующее высокого качества - светлую олифу, сгикте полимеры при этом соверщенно не образуются. Исключается необходимость обработки олигомера малеиновьтм ангидридом. При необходимости возможно разбавление олигомера растворителем (проведение процесса

Продолжение табл. 3

0-0,5

2-15

Полная

4-15

1-1,5

Отсутств ует Отсутств у ет олигомеризации в присутствии олигопипериленов приводит к повыщению процента пленкообразующего в готовой олифе до 90-95% с 55-65%). Низкая вязкость соолигомеров обусловлена о6;разованием линейных ггродуктов, обладающих в отличие от циклоолигомеров более слабым запахом. Полученные пленкообразующие не содержат димер-тримерной резко пахнущей фракции, т. е. являются менее токсичными. .Полученные продукты совместимы с маслами и алкидными смолами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения олигомеров пиперилена | 1980 |

|

SU939452A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3884712, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-01-07—Публикация

1981-09-18—Подача