Изобретение относится к области упрочнения твердых сплавов инструментального назначения и может быть использовано для повышения ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа.

Известен способ упрочнения твердосплавного инструмента [патент RU 2118381, С21D 1/09, опубл. 27.08.1998] преимущественно на основе карбида вольфрама с кобальтовой связкой (WC-Co) и карбида вольфрама с карбидом титана с кобальтовой связкой (WC-TiC-Co), включающий облучение рабочих поверхностей инструмента импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс, с энергией электронов 10-30 кэВ, плотностью энергии в интервале 0,8-5,0 Дж/см2 и числом импульсов в серии 5-10. После облучения осуществляют отжиг инструмента в вакууме при 850-950°С в течение 1,5-2,0 часа.

Недостатком известного способа является то, что для упрочнения поверхности твердого сплава на основе карбида титана с металлической связкой недостаточна суммарная энергия электронного облучения (плотность энергии пучка умноженная на количество импульсов).

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2259407; С21D 9/22, 1/09; опубл. 27.08.2005] преимущественно на основе карбида титана и никельхромовой связки (TiC-NiCr) путем обработки рабочей поверхности твердого сплава импульсным сильноточным электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии электронного пучка 4,5-5,5 Дж/см2 и числом импульсов от 10 до 30. Указанная обработка позволяет повысить износостойкость твердого сплава почти в 2 раза.

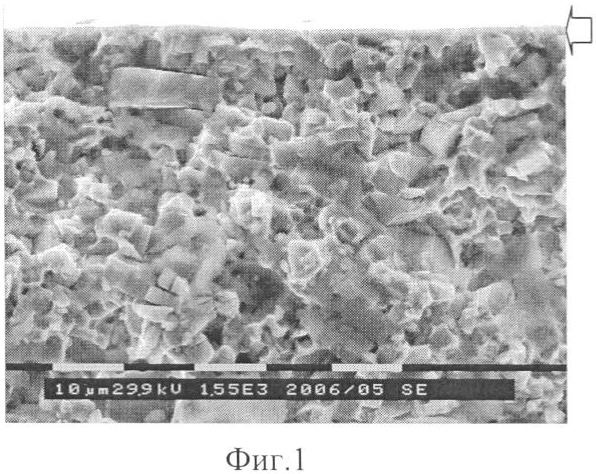

Недостатком известного способа является то, что облучение поверхности твердого сплава электронным пучком импульсами длительностью 2-3 мкс при плотности энергии в электронном пучке 4,5-5,5 Дж/см2 позволяет эффективно модифицировать очень тонкий (около 1 мкм) приповерхностный слой твердого сплава, превращая его в сплав с нанокристаллической структурой (фиг.1). В результате в условиях эксплуатации твердого сплава путем его нагружения со стороны рабочей поверхности или в условиях абразивного воздействия на рабочую поверхность на последней происходит преждевременное образование микротрещин с последующим выкрашиванием материала.

Задачей настоящего изобретения является разработка более эффективного способа электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно на основе карбида титана и никельхромовой связки (TiC-NiCr), позволяющего повысить износостойкость твердого сплава более чем в 3 раза.

Указанный технический результат достигается тем, что как в известном, так и в предлагаемом способе электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, проводят облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ и количеством импульсов 10-30.

Новым является то, что плотность энергии электронного пучка составляет 30-40 Дж/см2, а длительность импульсов 150-200 мкс.

Сущность изобретения заключается в том, что при обработке рабочей поверхности твердосплавного инструмента или изделия, преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой импульсным сильноточным электронным пучком с плотностью энергии в электронном пучке 30-40 Дж/см2 и длительности импульсов облучения 150-200 мкс в приповерхностном слое твердого сплава происходит образование двухслойной композиционной структуры:

тонкого поверхностного слоя из субмикрокристаллических частиц карбидной фазы с металлической связкой в наноструктурном состоянии (до 5 мкм);

более значимого по толщине слоя с микрокристаллическим карбидом титана и металлической связкой в наноструктурном состоянии (до 60 мкм), плавно переходящего в исходную структуру дисперсного строения твердого сплава.

Изобретение поясняется иллюстрациями.

На фиг.1 представлена микроструктура прототипа с тонким приповерхностным слоем, модифицированной структурой металлокерамического сплава.

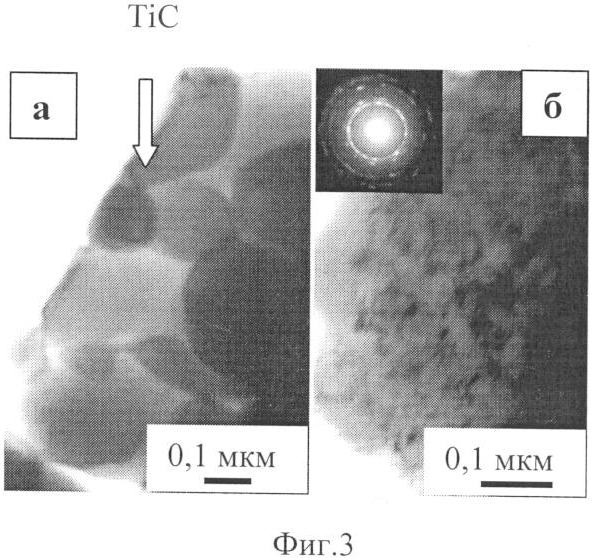

На фиг.2 представлена микроструктура излома металлокерамической пластины у ее поверхности после электронно-импульсного облучения (40 Дж/см2, 15 импульсов) импульсами длительностью 50 (а) и 200 (б) мкс, частота следования импульсов ˜1 с-1. Стрелками указан приповерхностный слой стекловидной структуры твердого сплава (субмикрокристаллическая карбидная фаза с наноструктурной металлической связкой).

На фиг.3 (а) представлена микроструктура поверхностного слоя твердого сплава TiC-NiCr после его электронно-импульсной обработки импульсами длительностью 50 мкс (40 Дж/см2, 15 импульсов, частота следования импульсов ˜1 с-1). На правой части снимка (б) представлена микроструктура металлической связки, наноструктурное состояние которой подтверждается сплошным кольцом микродифракционной картинки в левом верхнем углу микрофотографии.

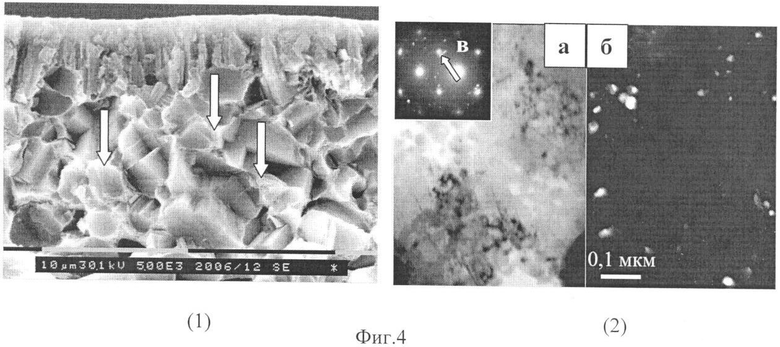

На фиг.4 представлена микроструктура поперечного излома образца из твердого сплава (1) и его металлической связки ниже слоя стекловидной структуры (2) после его электронно-импульсного облучения импульсами длительностью 150 мкс (40 Дж/см2, 15 импульсов, частота следования импульсов ˜1 с-1);

(2) - просвечивающая электронная микроскопия; а - светлое поле; б - темное поле, полученное в рефлексе [002]TiC; в - микроэлектронограмма к (а), стрелкой указан рефлекс темного поля.

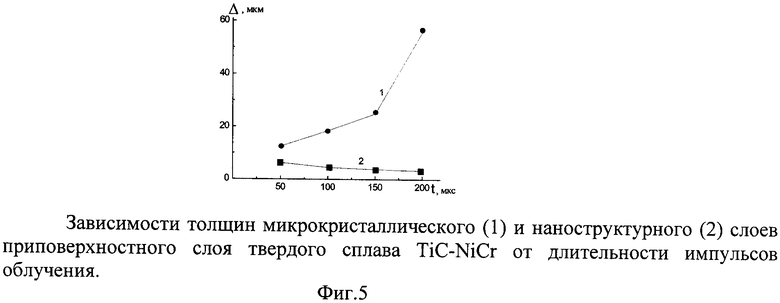

Фиг.5. Зависимости толщин микрокристаллического (1) и наноструктурного (2) слоев приповерхностного слоя твердого сплава TiC-NiCr от длительности импульсов облучения.

На фиг.2 представлены микрофотографии поперечного излома пластин из твердого сплава TiC-NiCr после электронно-пучкового облучения. Стрелками указаны поверхностные слои стекловидной структуры, состоящей из субмикрокристаллического карбида титана и наноструктурной никельхромовой связки (фиг.3).

Ниже поверхностного слоя стекловидной структуры располагается слой типичной структуры твердого сплава, отличающийся более высокой дисперсностью карбидной фазы и никельхромовой связкой в наноструктурном состоянии (фиг.4, связка в наноструктурном состоянии указана стрелками на микрофотографии 1), который плавно переходит в исходную структуру твердого сплава. Толщина указанного слоя изменяется в зависимости от длительности импульсов облучения - с увеличением длительности импульсов облучения толщина стекловидного (наноструктурного) слоя уменьшается, а толщина слоя с микрокристаллической карбидной фазой и наноструктурной связкой увеличивается (фиг.5).

Изобретение осуществляется следующим образом.

Режущие пластины (образцы) из твердого сплава TiC-NiCr размером 12×12×4 мм с отполированной до металлографического класса чистоты поверхностью помещали в рабочую камеру электронно-лучевой установки. Отполированные поверхности облучали электронным пучком с энергией электронов 10-30 кэВ, плотностью энергии в пучке 30-40 Дж/см2, длительностью импульсов 50, 100, 150 и 200 мкс и количеством импульсов 10-30. После облучения исследовали микроструктуру поверхностного слоя пластин и их стойкость в режиме резания металла (сталь 45). Стойкость пластин оценивали по длине пути резания в одинаковых условиях до критической степени изнашивания режущей кромки 0,2 мм.

Результаты измерения стойкости режущих пластин из твердого сплава TiC-50 вес.% никельхромовой связки до и после импульсного электронно-пучкового облучения

Из таблицы видно, что с увеличением длительности импульсов облучения, при значениях: плотности энергии 30-40 Дж/см2 в электронном пучке, количестве импульсов 10-30, энергии электронов 10-30 кэВ первоначально происходит снижение стойкости твердого сплава при резании металла с минимумом при длительности импульсов облучения 100 мкс (№ пластины 2-3). С увеличением длительности импульсов до 150 мкс происходит значительное увеличение стойкости пластин и при длительности импульсов облучения 200 мкс величина пути резания достигает максимальной величины (№ пластины 4-8). Стойкость пластин после облучения импульсами длительностью 200 мкс по сравнению со стойкостью пластин в исходном состоянии повышается в 3,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ КАРБИДА ТИТАНА И МЕТАЛЛИЧЕСКОГО СВЯЗУЮЩЕГО С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ ПОВЕРХНОСТНОГО СЛОЯ | 2011 |

|

RU2459887C1 |

| Способ электронно-лучевой обработки изделия из технического титана ВТ1-0 | 2015 |

|

RU2616740C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

Изобретение относится к области упрочнения твердых сплавов инструментального назначения, преимущественно на основе карбида титана и никельхромовой связки (TiC-NiCr), и может быть использовано для повышения ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа. Проводят облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ и количеством импульсов 10-30. Плотность энергии электронного пучка составляет 30-40 Дж/см2, а длительность импульсов 150-200 мкс. В результате износостойкость твердого сплава повышается более чем в 3 раза. 1 табл., 5 ил.

Способ электронно-пучкового упрочнения твердосплавного инструмента или изделия преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ и количеством импульсов 10-30, отличающийся тем, что плотность энергии электронного пучка составляет 30-40 Дж/см2, а длительность импульсов 150-200 мкс.

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2029789C1 |

| Рабочее оборудование цепного экскаватора | 1982 |

|

SU1023040A1 |

| JP 2006043802 A, 16.02.2006. | |||

Авторы

Даты

2008-11-20—Публикация

2007-02-26—Подача