Изобретение относится к области модификации поверхности материалов ионными пучками и может быть использовано в инструментальной промышленности, машиностроении, в производстве конструкционных материалов.

Известен способ повышения износостойкости поверхности изделий из металлов и сплавов [1]. При облучении поверхности материала ионами металла в поверхность одновременно внедряются частицы углерода, которые при масляной откачке конденсируются на поверхности стенок камеры и обрабатываемого изделия. Ионы азота образуются при ионизации напускаемого в камеру газа до давления 10-4 мм рт. ст. Недостатком такого способа является невозможность строгого контроля за внедрением сопутствующих ионам металла углерода и азота. Это приводит к снижению воспроизводимости результатов.

Наиболее близким к предполагаемому изобретению по техническому решению и достигаемому результату является способ ионно-лучевой обработки режущего инструмента из твердых сплавов [2], заключающийся в осуществлении последовательной многоэлементной ионной имплантации (т.е. вначале имплантировали Mo, затем Zr и затем снова Mo). Последовательная ионная имплантация Mo-Zr-Mo приводит к образованию твердых растворов замещения и созданию дисперсионно-упрочненных поверхностных слоев, содержащих карбиды MoC и ZrC. За счет этого возрастает механическая твердость поверхностного слоя и снижается адгезионный износ. Наиболее оптимальное устройство для реализации этого способа предложено авторами изобретения [3], в котором катод состоит из отдельных конструкционных элементов разного химического состава, имеющих рабочую поверхность в форме части круга радиусом r, центр которого расположен на цилиндрической образующей катода напротив соответствующего поджигающего электрода. Это устройство позволяет осуществлять последовательно ионную имплантацию (ИИ) различными ионами соответствующего химического состава секторов, составляющих катод. Так, для осуществления последовательной ИИ Mo-Zr-Mo необходимо, чтобы рабочая поверхность катода содержала Mo и Zr. Следовательно, катод должен состоять из 2-х секторов: пластины-полукруга из Mo и другого полукруга - Zr. При наличии 2-х поджигающих электродов напротив каждого полукруга дуга последовательно зажигается то первым поджигающим электродом, расположенным напротив молибденовой пластины, то вторым - расположенным напротив циркония. В момент горения дуги идет интенсивное испарение и ионизация материала катода, ионы вытягиваются из плазмы и ускоряются в сторону коаксиально расположенного полого анода и направляются на мишень.

Недостатки такого способа следующие: 1) невозможность получения одновременно многоэлементного пучка, содержащего ионы различных элементов; 2) сложность в управлении переключения дуги с одного элемента на другой. Последнее связано с особенностями горения дуги на различных материалах. Дуга, как правило, возникает в точках поверхности наибольшей неоднородности материала, а следовательно, с большей вероятностью загорается на участках, представляющих границы секторов, т.е. на границе соединения разнородных материалов. Поэтому проконтролировать состав пучка практически невозможно. При таких условиях горения дуги катод вырабатывается неравномерно. Выгорает материал по границе секторов, что ограничивает срок службы таких катодов. Кроме того, в этом способе невозможно осуществить легирование некоторыми элементами (как, например, бором) из-за неустойчивости горения дуги.

Предлагаемое изобретение позволяет повысить эффективность легирования путем создания многофазной структуры в поверхностном слое. Вследствие этого увеличивается износостойкость изделий из твердого сплава.

Этот технический эффект достигается тем, что способ ионно-лучевой обработки изделий из твердых сплавов, включающий облучение обрабатываемой поверхности ионами различных элементов, основан на облучении изделий многоэлементным пучком ионов циркония, молибдена и углерода в импульсно-периодическом режиме микросекундного диапазона с энергией ионов 45-75 кэВ.

При этом в качестве источника многоэлементного пучка ионов циркония, молибдена и углерода используют композиционный катод Zr-Mo-C. Использование для имплантации ионов Zr, Mo, а также углерода обусловлено возможностью создания твердых растворов замещения и значительной карбидо-нитридообразующей способностью этих металлов, в особенности, в присутствии углерода, имплантируемого одновременно с ионами металлов. Поэтому помимо образования твердых растворов возможно образование соответствующих соединений, что в итоге приводит к повышению прочности поверхностного слоя композиционного материала и увеличению износостойкости инструмента.

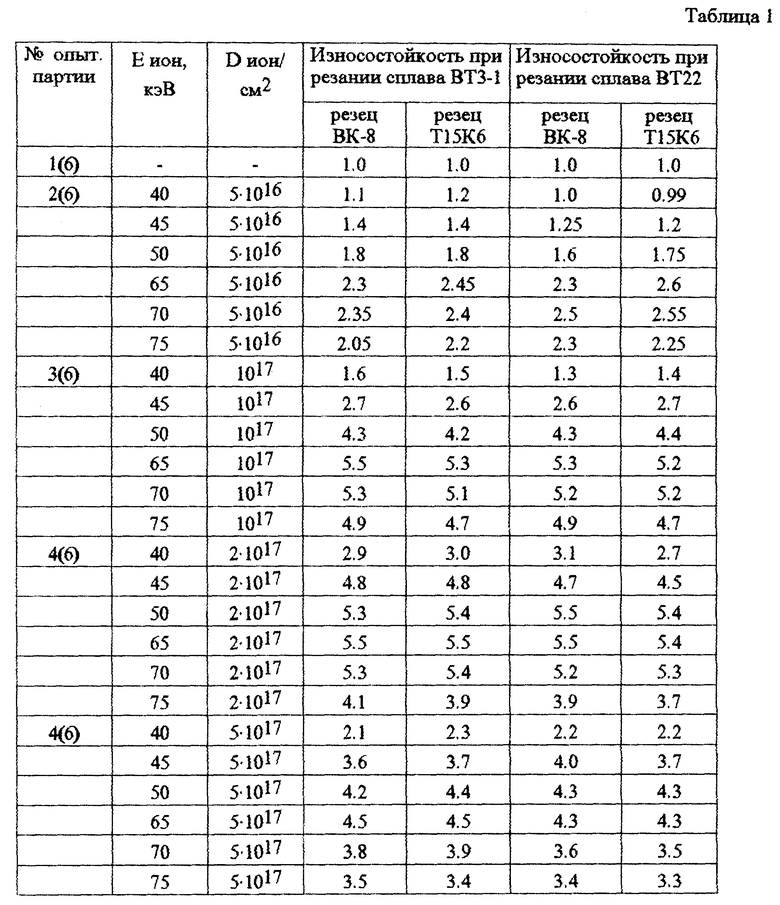

Исследование режимов имплантации и испытаний обработанных твердосплавных пластин позволило выбрать оптимальные режимы облучения по дозе и энергии ионов (табл. 1). Указанный нижний порог дозы 5•1016 ион/см2 при энергиях свыше 45 кэВ еще обсспечиваст некоторое повышение износостойкости. Однако уже при этой дозе при низких энергиях (40 кэВ) эффекта не наблюдается, поэтому снижение дозы не целесообразно. С физической точки зрения это объясняется неэффективностью образования твердых растворов замещения при низких дозах и низких энергиях в режиме импульсно-периодической ионной имплантации.

Верхний предел по дозе ограничен явлениями "распухания" и охрупчивания металла, которые наблюдаются при увеличении дозы, что проявляется в снижении механических характеристик. Увеличение энергии свыше 75 кэВ также нецелесообразно, поскольку в пучке в этом случае в основном присутствуют многократно ионизированные ионы Zr++, Zr+++, Mo++, что приводит к возрастанию фактической энергии ионов в 2-3 раза. Это отрицательно проявляется на механических характеристиках: наблюдаются увеличение удельной силы трения при резании сплава ВТЗ-1 и снижение износостойкости пластин по сравнению с износостойкостью пластин, обработанных в оптимальных режимах до 75 кэВ.

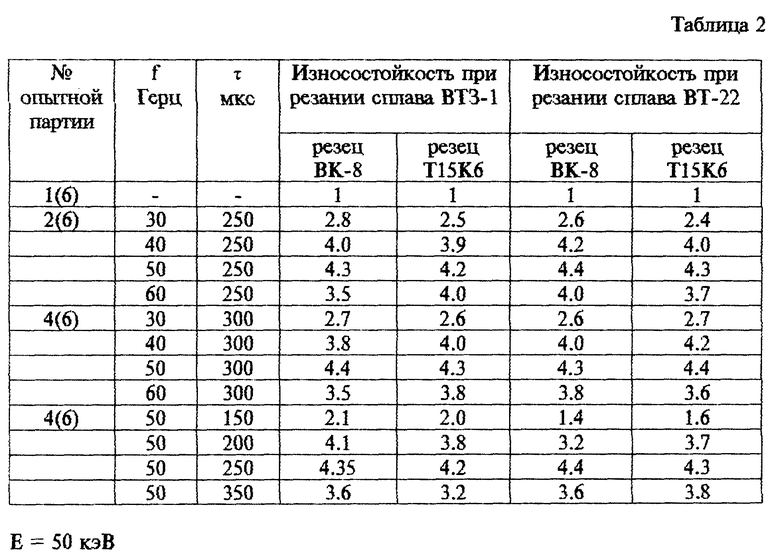

В отличие от прототипа, где имплантация осуществляется в стационарном режиме, импульно-периодическая ионная имплантация позволяет оперировать большим числом переменных параметров. Кроме изменения энергии и дозы облучения, возможны еще вариации по частоте следования и длительности импульсов (см. табл.2). Оперируя длительностью импульсов с частотой их следования можно задавать определенный температурный режим облучения, а также изменять условия на поверхности облучаемого изделия за счет сорбирования остальных газов в вакуумной камере имплантера [1].

Для осуществления предлагаемого способа в имплантере используется композиционный катод, изготовленный методом порошковой металлургии, в состав которого входят элементы: Mo, Zr, C. В частности, для сравнения с результатами по способу-прототипу был установлен катод, состоящий из равных частей (в атомных процентах) молибдена, циркония и графита. Такая композиция позволяет получить однородную рабочую поверхность катода с высокими электрофизическими характеристиками, необходимыми для возбуждения дугового разряда.

Состав ионных пучков, получаемых при использовании многоэлементных катодов, зависит прежде всего от величины порогового тока I0 (I0 - ток, ниже которого самоподдерживающееся состояние дугового разряда невозможно). В составе пучка всегда преобладают ионы компоненты с большей величиной I0 независимо от ее процентного содержания в составе катода. При этом содержание ионов с меньшей кратностью заряда для данного элемента существенно выше по сравнению с ионным пучком, генерируемым одноэлементным катодом. Использование зависимости масс-зарядового состава ионного пучка от величины I0 при выборе соотношения компонентов в составе катода позволяет получать многоэлементные пучки заданного состава [4].

Применение композиционных катодов в многоэлементной имплантации имеет ряд преимуществ перед последовательной многоэлементной имплантацией: при меньшей величине разрядного тока величина Ii, генерируемого одноэлементным катодом, элемент (i) которого входит в состав композиции, значительно выше; используя тугоплавкую матрицу (Ti, Mo, Zr, W) с добавлением элементов, имеющих меньшее значение I0, можно существенно снизить величину тока дугового разряда, уменьшая при этом энергетические затраты на создание плазмы; введение в состав катода легкоплавких материалов позволяет значительно снизить электроэрозию поверхности катода за счет более равномерного распределения эмиссионных центров и значительно повысить срок службы катода. И, наконец, время проведения процесса при одновременной имплантации значительно сокращается по сравнению с последовательной. Все это приводит к снижению энергоемкости процесса и повышению его надежности.

Изменяя в процессе имплантации скорость роста тока дугового разряда, можно корректировать состав пучка при создании многослойных структур с различным соотношением компонент [5,6], добиваясь тем самым оптимальных режимов ионной имплантации, при которых достигаются высокие значения износостойкости обрабатываемых изделий.

Пример конкретного выполнения.

Твердосплавные четырехгранные пластины помещаются в вакуумный объем, откачиваемый вакуумными насосами: форвакуумным и диффузионным промасленным. Платформа, на которой крепятся резцы, вращается вокруг оси, смещенной относительно катодного узла таким образом, чтобы рабочая поверхность пластин попадала под поток ионов. Композиционный катод изготовлен методом порошковой металлургии из порошков циркония, молибдена и графита. Затем на катоде поджигается дуга и подается импульсное ускоряющее напряжение 45-75 кВ длительностью импульса 200-300 мкс. Обработка длится в зависимости от выбранной дозы 15-30 минут. В конкретном примере исполнения подающая доза облучения 1017 ион/см набиралась за 15 минут. Как и в прототипе, при обработке режущего инструмента указанным способом не образуется резкой границы между имплантированным слоем и материалом основы.

Исследование режимов имплантации и испытаний обработанных твердосплавных пластин позволило выбрать оптимальные режимы облучения по дозе и энергии ионов (см. табл.1).В отличие от прототипа, где имплантация осуществляется в стационарном режиме, импульсно-периодическая ионная имплантация позволяет оперировать большим числом переменных параметров. Кроме изменения энергии и дозы облучения, возможны еще вариации по частоте следования и длительности импульсов. В таблице 2 приведены результаты испытаний режущих пластин, обработанных при различных длительности и частоте следования импульса. Износостойкость, как и в прототипе оценивалась по стойкостным сравнительным испытаниям сборного твердосплавного инструмента (четырех- и шестигранные твердосплавные пластины) при точении титановых сплавов ВТЗ-1 и ВТ-22. Стойкостные характеристики исходных принимали за 1 (среднее значение из 6 исследуемых пластин) износ оценивался по ширине фаски задней поверхности резца до 0,4 мм. В табл. 1,2 приведены результаты испытания на износостойкость пластин ВК-8 и Т 15 К6 при резании титановых сплавов со скоростью 40 м/мин. Максимально достигаемые результаты по способу-прототипу: повышение износостойкости в 4-5,2 раза, по предлагаемому способу в 4,5-5,5 раза.

Литература.

1. Авт.свид. N 1723840, МКИ C 23 C 14/48, 1990 г.

2. Авт.свид. N 1707997, МКИ C 23 C 14/48, 1990.

3. Авт.свид. N 1395024 H 01 J 3/04, 07.04.86.

4. Баженов Г. П., Ерохин Г.П., Тарасснко В.Ф. Модификация электрофизических свойств поверхности электродов // Тез.докл. III конф. "Модификация свойств конструкционных материалов пучками заряженных частиц". Томск: СО РАН, 1994, Т.2, с.74-76.

5. Баженов Г.П., Васильева Г.Г., Ерохин Г.П., Чесноков С.М. Масс-зарядовый состав с композиционными катодами. Тез. докл. III конф. "Модификация свойств конструкционных материалов пучками заряженных частиц". Томск: СО РАН, 1994, T.1, с.31-33.

6. Пучкарева Л.Н., Ладыженский О.Б., Дураков В.Г. Исследование особенностей многоэлементной ионной имплантации с использованием композиционных катодов системы Ti-B-Si, Физ.ХОМ. 1995, N 6, с.5-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1997 |

|

RU2152455C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ СТАЛИ | 1999 |

|

RU2156831C1 |

| МАТЕРИАЛ КАТОДА ДЛЯ СИЛЬНОТОЧНОГО ИОННОГО УСКОРИТЕЛЯ | 1996 |

|

RU2110107C1 |

| МАТЕРИАЛ НА ОСНОВЕ НИКЕЛИДА ТИТАНА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2000 |

|

RU2191842C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ | 1999 |

|

RU2164260C1 |

| ФИЛЬЕРА ГРАНУЛЯТОРА ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146195C1 |

Изобретение относится к области модификации поверхности материалов ионными пучками и может быть использовано в инструментальной промышленности, машиностроении, при производстве конструкционных материалов. Способ включает облучение обрабатываемой поверхности многоэлементным пучком ионов циркония, молибдена и углерода в импульсно-периодическом режиме микросекундного диапазона с энергией ионов 45-75 кэВ. В качестве источника многоэлементного пучка ионов циркония, молибдена и углерода используют композиционный катод Zr-Мо-С. Изобретение позволяет повысить эффективность легирования путем создания многофазной структуры в поверхностном слое, в результате чего увеличивается износостойкость изделий из твердого сплава. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| УСТРОЙСТВО ДЛЯ УКАЗАНИЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРЕ | 1935 |

|

SU47456A1 |

| Прибор для дополнительной полимеризации труб, изготовленных из низкополимерных пластмассовых материалов | 1959 |

|

SU132398A1 |

| RU 2055939 С1, 10.03.1996 | |||

| WO 8404110 А1, 25.10.1984. | |||

Авторы

Даты

2000-08-27—Публикация

1997-11-26—Подача