Изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промышленности.

Под отходами подразумеваются как бытовой, так и промышленный мусор (старые автопокрышки, бумага, изделия из полиэтилена, бой стекла и др. отходы, в т.ч. загрязненные).

Известен способ термической переработки твердых отходов, включающий загрузку твердых отходов в расплавленную шлаковую ванну, продуваемую кислородсодержащим газом [1]

Недостатком способа является высокий расход топлива и низкая производительность. Кроме этого, недостатком способа является его периодичность, что также ограничивает производительность и снижает технологичность процесса.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ термической переработки отходов, включающий загрузку шихты отходы и углеродсодержащее топливо в расплавленную шлаковую ванну, подачу в расплав кислородсодержащего газа [2]

Указанный способ позволяет организовать непрерывную переработку отходов и снизить расход топлива. Вместе с тем недостатком способа является низкая производительность.

Техническим результатом является повышение производительности процесса.

Технический результат достигается тем, что в расплав подают кислородсодержащий газ, загрузку углеродсодержащего топлива периодически снижают на 5-25% а затем увеличивают на 5-25% от среднего значения, причем доля суммы продолжительностей периодов со сниженной и увеличенной загрузкой топлива составляет 5-20% от общего времени работы, а средний расход топлива остается неизменным.

Углеродсодержащее топливо, например уголь, содержит низко- и высокореакционные частицы. После попадания частиц топлива в шлаковую ванну в результате их взаимодействия с кислородсодержащим газом в первую очередь происходит выгорание высокореакционных частиц с одновременным накоплением в расплаве низкореакционных частиц. При этом вследствие повышения гетерогенности шлакового расплава, обусловленного ростом в нем концентрации твердых частиц, нарушается стабильность барботажа. Это приводит к ухудшению взаимодействия кислородсодержащего газа с топливом, что вызывает снижение прихода тепла в расплав и как следствие ограничивает производительность процесса. Периодическое снижение расхода топлива позволяет выработать из расплава накопленные в нем низкореакционные частицы топлива. Это за счет улучшения барботажа расплава повышает эффективность взаимодействия кислородсодержащего газа и топлива, что, в свою очередь, увеличивает приход тепла в расплав и, как следствие, производительность процесса.

При снижении или увеличении загрузки топлива менее чем на 5% не отмечается существенного изменения концентрации низкореакционных частиц топлива, и по изложенным ранее причинам производительности процесса.

При снижении загрузки или увеличения загрузки топлива более чем на 25% происходит резкое колебание температуры расплава, что вызывает значительные изменения режима барботажа, что как уже указывалось, приводит к снижению производительности процесса.

Если доля суммы периодов со сниженной и повышенной загрузкой топлива составляет менее 5% от общего времени работы, то не происходит существенного уменьшения средней концентрации в расплаве низкореакционных частей топлива. Это не позволяет существенно повысить производительность процесса.

Если доля суммы периодов со сниженной и повышенной загрузкой топлива составляет более 20% от общего времени работы, то отмечаются сильные колебания температуры расплава, приводящие к снижению производительности процесса. Необходимо отметить, что изменения режима загрузки топлива осуществляются без изменения его среднего расхода.

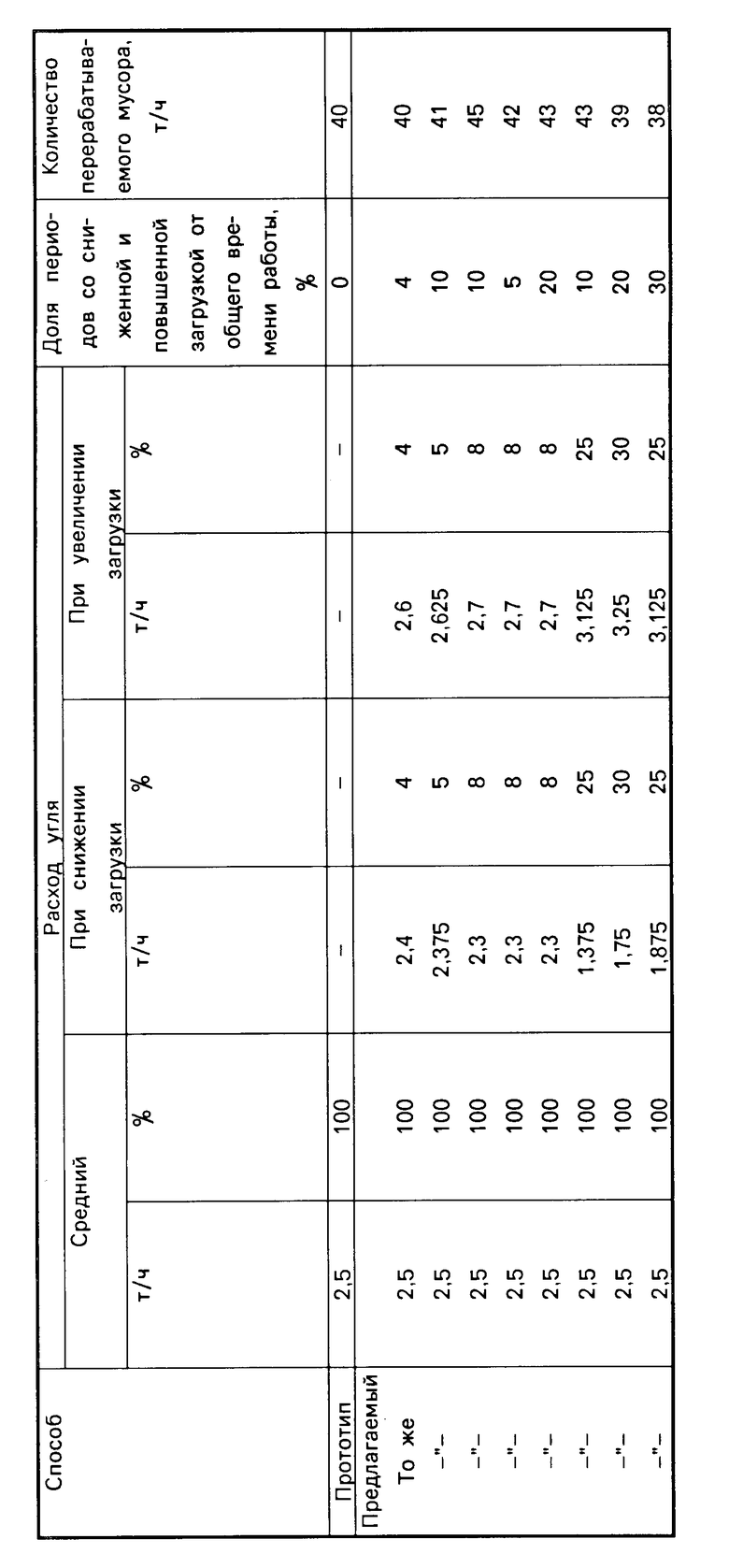

П р и м е р. В расплавленную шлаковую ванну (площадь ванны 10 м2, высота расплава 1 м) загружают шихту бытовой мусор и уголь. Ниже поверхности расплава на глубине 0,5 м подают технический кислород (общий расход 4000 нм3/ч). Температура расплава 1500оС. Образующийся при окислении шихты шлак выводят из ванны и отправляют на шлакопереработку. Показатели процесса для различных режимов загрузки топлива приведены в таблице.

Таким образом, применение предлагаемого способа позволяет повысить производительность процесса до 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045707C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045705C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2100700C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2112905C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045706C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045703C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| Способ термической переработки твердых отходов | 1986 |

|

SU1315738A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

Использование: изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промышленности. Сущность: загрузку углеродсодержащего топлива периодически снижают на 5-25% а затем увеличивают на 5-25% от среднего значения, причем доля суммы продолжительностей периодов со сниженной и увеличенной загрузкой топлива составляет 5-20% от общего времени работы, а средний расход топлива остается неизменным. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ, включающий загрузку углеродсодержащего топлива в шлаковый расплав, подачу в расплав кислородсодержащего газа, отличающийся тем, что загрузку углеродсодержащего топлива периодически снижают на 5 25% среднего значения, причем значения, причем доля суммы продолжительностей периодов со сниженной и увеличенной загрузкой топлива составляют 5 20% общего времени работы, а средний расход топлива остается неизменным.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической переработки твердых отходов | 1986 |

|

SU1315738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-10—Публикация

1992-04-30—Подача