Изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промышленности.

Под отходами подразумевается как бытовой, так и промышленный мусор (старые автопокрышки, бумага, изделия из полиэтилена, бой стекла и другие отходы, в том числе загрязненные).

Известен способ термической обработки твердых отходов, включающий наведение шлаковой ванны, загрузку в нее твердых отходов и подачу кислородсодержащего газа (авт.св. СССР N 808779 кл. F 23 G 5/00, 1979).

Недостатком способа является высокий расход топлива и низкая производительность. Кроме этого, недостатком способа является его периодичность, что также ограничивает производительность и снижает технологичность процесса.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ термической переработки твердых отходов, включающий наведение в печи шлакового расплава, подачу в расплав кислородсодержащего газа, совместную загрузку в расплав отходов, топлива и материалов, содержащих металлическое железо (авт.св. СССР N 131157 38 F 23 G, 1986).

Указанный способ позволяет организовать непрерывную переработку отходов и снизить расход топлива. Вместе с тем, недостатком способа является высокий расход огнеупоров и низкая производительность процесса.

В известном способе, включающем наведение в печи шлакового расплава, подачу в расплав кислородсодержащего газа, загрузку в расплав отходов, топлива и материалов, содержащих металлическое железо, согласно предлагаемому изобретению материалы, содержащие металлическое железо, загружают в расплав до подачи в него отходов, причем количество металлического железа составляет 0,1-2,0 доли от массы шлакового расплава.

По имеющимся у заявителя данным в известных технических решениях не обнаружено признаков, сходных с отличительными признаками заявляемого изобретения, что позволяет сделать вывод о соответствии их критерию "существенные отличия".

Процесс осуществляется в печи, верхняя часть которой выполнена из водоохлаждаемых элементов, а нижняя футерована огнеупорными материалами. Производительность процесса и расход огнеупоров определяются стойкостью футеровки. Разрешение футеровки происходит при ее взаимодействии с расплавом, находящимся в печи. При разрушении футеровки печь останавливают, проводят ремонт путем замены старой футеровки на новую и вновь запускают печь. От частоты ремонтов зависит производительность процесса и расход огнеупоров. Установлено, что стойкость футеровки, находящейся в контакте с расплавленным металлом, в несколько раз выше, чем при контакте с расплавленным шлаком. Для повышения стойкости футеровки в печи до подачи в нее отходов наводят металлическую ванну. Металлическая ванна располагается ниже шлакового расплава, в нижней, футерованной огнеупорами, части печи. При этом происходит защита футеровки от воздействия шлакового расплава металлической ванной. Наиболее быстро и просто в технологическом плане навести металлическую ванну можно путем подачи в печь материала, содержащего металлическое железо. Попадая в шлаковую ванну, частицы металлического железа плавятся, опускаются на подину, где и образуют металлическую ванну. Установлено, что количество металлического железа, необходимого для эффективной защиты футеровки от воздействия шлакового расплава должно быть не менее 0,1 доли от массы шлака. Подача в печь материала, содержащего металлическое железо в количестве менее 0,1 доли от массы шлака не позволяет эффективно защитить футеровку нижней части печи от воздействия шлакового расплава и поэтому нецелесообразна. Установлено также, что подача в печь металлического железа в количестве более 0,2 долей от массы шлака приводит к значительному его окислению за счет взаимодействия с кислородом подаваемого в шлаковый расплав кислородсодержащего газа. Для восстановления образующихся оксидов железа необходимо снижение производительности процесса. Поэтому подача в печь металлического железа в количестве более 2,0 от массы шлака нецелесообразна.

Пример. В агрегате для сжигания отходов наводят шлаковый расплав (масса шлака 40 т). Ниже поверхности расплава на глубине 0,5 м подают технический кислород (общий расход 4000 нм3/ч). Затем наводят в печи металлическую ванну путем подачи в печь материала, содержащего металлическое железо. После образования металлической ванны проводят совместную загрузку бытового мусора и угля.

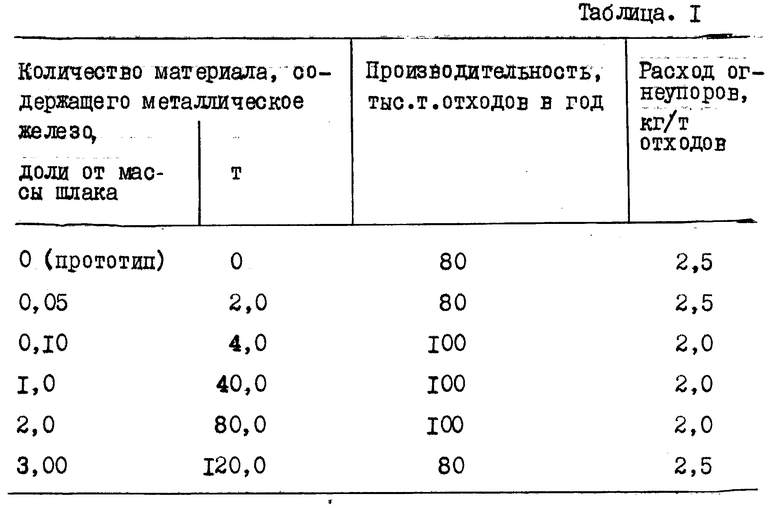

В таблице приведено изменение показателей процесса в зависимости от количества подаваемого в печь материла, содержащего металлическое железо.

Таким образом, применение изобретения позволяет увеличить производительность процесса и снизить расход огнеупоров на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2112905C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045705C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045704C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045706C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045707C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045703C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147712C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| СПОСОБ КОНТРОЛЯ ОКИСЛЕННОСТИ ШЛАКОВОЙ ВАННЫ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА РОМЕЛТ | 1997 |

|

RU2131465C1 |

Изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промышленности. После подачи в расплав кислородсодержащего газа в печи наводят металлическую ванну путем подачи в печь материала содержащего металлическое железо, причем количество металлического железа составляет 0,1-2,0 доли от массы шлакового расплава. 1 табл.

Способ термической переработки твердых отходов, включающий наведение в печи шлакового расплава, подачу в расплав кислородсодержащего газа, совместную загрузку в расплав отходов, топлива и материалов, содержащих металлическое железо, отличающийся тем, что материалы, содержащие металлическое железо, загружают в расплав до подачи в него отходов, причем количество металлического железа составляет 0,1 2,0 доли от массы шлакового расплава.

| SU, авторское свидетельство, 808779, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, авторское свидетельство, 1315738, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1995-07-20—Подача