Изобретение относится к технологии нанесения с помощью плазмы полимерных покрытий (тонких пленок) на поверхность предметов различного назначения, изготовленных из различных материалов, и может быть использовано в микроэлектронике для нанесения резистных, пассивирующих и диэлектрических слоев, в медицинской промышленности для нанесения антикоррозионных защитных покрытий на хирургические инструменты и медицинское оборудование, с той же целью в производстве химической посуды, в текстильной промышленности для придания волокнам или готовым тканям гидрофобных свойств путем нанесения на их поверхность тонкого слоя полимера и в других областях.

Известен способ нанесения полимерных покрытий путем плазменной полимеризации, включающий размещение подложки в реакторе, напуск в реактор плазмообразующего газа, создание в реакторе газоразрядной плазмы (тлеющего или ВЧ-разряда), напуск в реактор полимеробразующего газа, активацию молекул полимеробразующего газа под действием плазмы, осаждение активированных молекул полимеробразующего газа на подложку с образованием на ней слоя полимера [1]

В этом способе вся смесь полимеробразующих газов подается в область свечения плазмы, а поверхность, на которую осаждается полимер, расположена также в зоне свечения плазмы (или в непосредственной близости от нее). Это может приводить к частичной, а иногда к значительной деструкции молекул полимеробразующего газа и, как следствие, к ухудшению свойств полимерного покрытия, в частности к снижению чувствительности резиста. Например, это имеет место в случае плазменно-полимеризованного метилметакрилата (ППММА), используемого в качестве электронорезиста.

Наиболее близким к предлагаемому является способ нанесения покрытий путем плазменного осаждения из паровой фазы, включающий размещение подложки в реакторе в зоне послесвечения плазмы, напуск в реактор плазмообразующего газа (или промежуточного газа, который сам по себе не содержит элементов осаждаемого слоя), создание в реакторе газоразрядной плазмы низкого (не выше 76 мм рт. ст. ) давления, активацию плазмообразующего газа в зоне свечения плазмы, удаленной от подложки, для образования множества активных частиц этого газа, пространственную фильтрацию этого газа с отделением типично нестабильных частиц, напуск пленкообразующего газа (или газа-носителя элементов осаждаемого слоя, в частности полупроводника) в зону послесвечения плазмы и смешение его с плазмообразующим газом, активацию пленкообразующего газа при его взаимодействии с оставшимися после пространственной фильтрации активными частицами плазмообразующего газа, осаждение активных частиц пленкообразующего газа на подложку с образованием слоя (в частности, полупроводящего) покрытия [2]

Однако в случае осаждения полимерных слоев (плазменной полимеризации) процесс осаждения оказывается крайне неэффективным, так как при плазменной полимеризации в зоне послесвечения скорость осаждения полимера значительно меньше, чем в случае, когда подложка непосредственно в плазме.

При нанесении полимерных пленок резистов, с помощью плазмы желательно наряду с предотвращением значительной деструкции в плазме молекул полимеробразующих газа повысить скорость осаждения полимера в зоне послесвечения, т. е. эффективность процесса нанесения покрытия.

Целью настоящего изобретения является повышение скорости осаждения полимера в зоне послесвечения плазмы.

Цель достигается тем, что в способе плазменной полимеризации, включающем размещение подложки в реакторе в зоне послесвечения плазмы, напуск в реактор плазмообразующего газа, создание в ректоре газоразрядной плазмы низкого (не выше 76 мм рт.ст.) давления, напуск полимеробразующего газа в зону послесвечения плазмы, активацию молекул полимеробразующего газа с помощью плазмы, осаждение активированных молекул полимеробразующего газа на подложку с образованием на ней слоя полимера, согласно изобретению по крайней мере один из компонентов полимеробразующего газа дополнительно вводят в зону свечения плазмы для его активации, а в качестве хотя бы одного компонента полимеробразующего газа используют непредельные соединения, включая алифатические, циклические и ароматические.

В частных случаях предлагаемый способ может отличаться от прототипа также одним или несколькими из нижеперечисленных признаков, а именно тем, что в качестве плазмообразующего газа используют дополнительно вводимый в зону свечения плазмы компонент полимеробразующего газа; температуру подложки поддерживают равной от -20 до +60оС, что в качестве плазмообразующего газа используют аргон с расходом 20-200 см3/мин, а давление в реакторе поддерживают равным 0,1-1 мм рт.ст. что в качестве компонента полимеробразующего газа, напускаемого в зону свечения плазмы, используют производные бензола, а в качестве компонента, напускаемого в зону послесвечения плазмы, метилметакрилат; что расход каждого из компонентов полимеробразующего газа поддерживают равным 1-10 см3/мин.

В предлагаемом способе хотя бы один из компонентов полимеробразующего газа напускают в зону послесвечения плазмы, благодаря чему структура этого компонента в значительной мере сохраняется, а активация его молекул, необходимая для осуществления полимеризации этого компонента на поверхности подложки, обеспечивается при его взаимодействии с активными частицами другого компонента полимеробразующего газа, который дополнительно напускают для активации непосредственно в зону свечения плазмы. Этот активируемый в плазме компонент представляет собой соединение, само по себе способное полимеризоваться в плазме, что обеспечивает возможность сополимеризации по крайней мере двух указанных компонентов в зоне послесвечения плазмы и повышает скорость осаждения полимера в зоне послесвечения по сравнению со случаями, когда используется только один из указанных компонентов.

Кроме того, предлагаемый способ плазменной полимеризации путем варьирования видов используемых компонентов полимеробразующего газа, их числа и количественного состава позволяет в широких пределах изменять структуру и свойства осаждаемых полимерных покрытий и может быть использован для нанесения на подложку фоточувствительного резиста, когда именно фоточувствительный компонент напускается в зону послесвечения плазмы, где происходит его сополимеризация с другим активированным в зоне разряда компонентом.

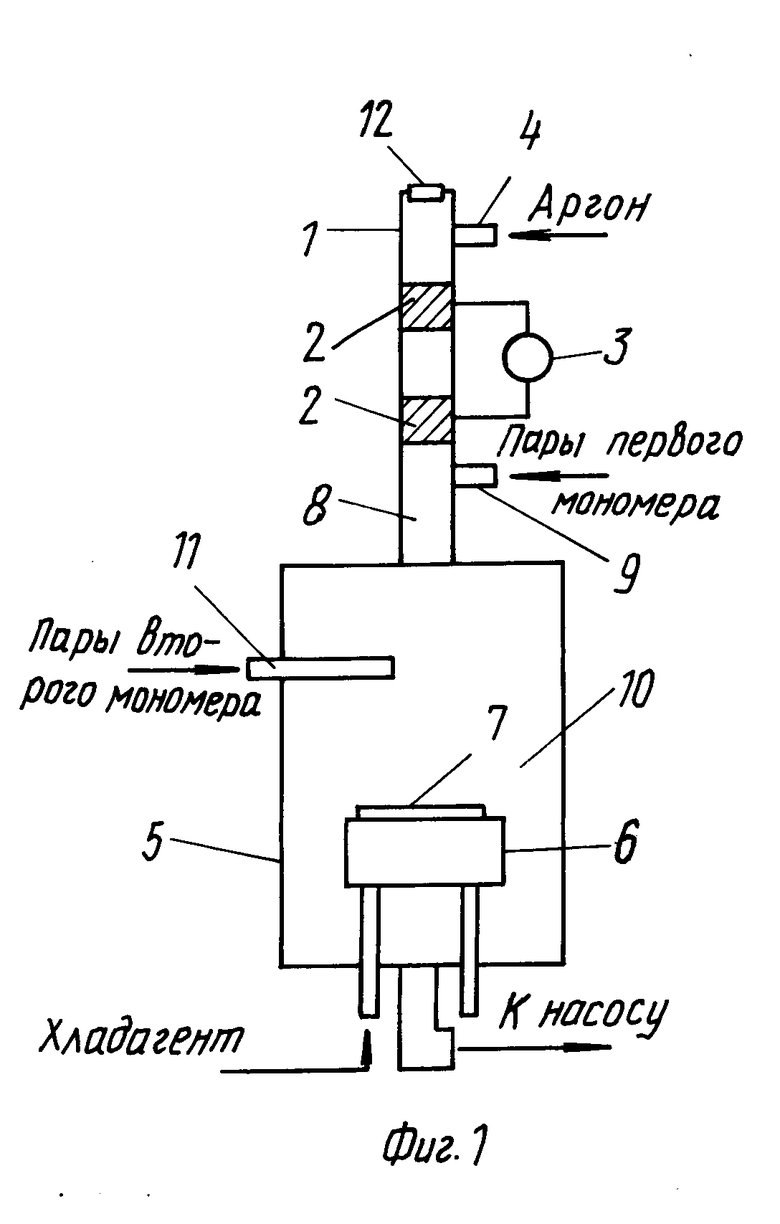

На фиг. 1 представлена схема прямоточного трубчатого реактора для осуществления предлагаемого способа плазменной полимеризации.

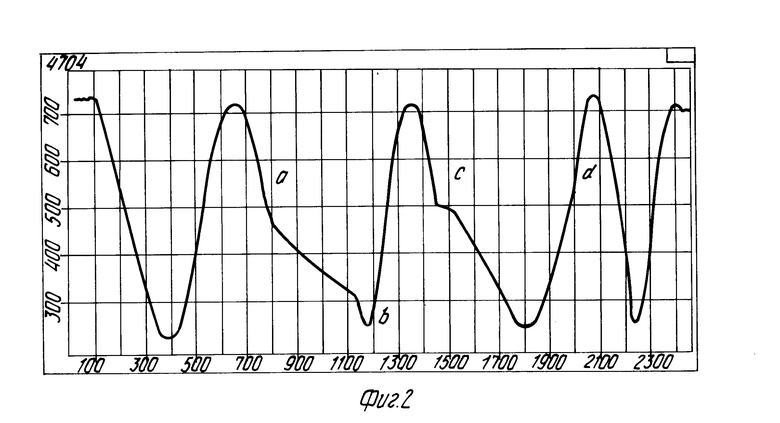

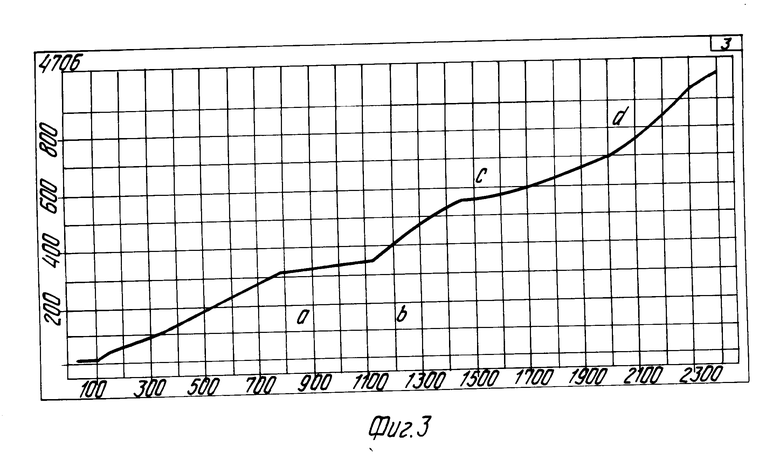

На фиг. 2 и 3 представлены соответственно интерферограмма роста полимерной пленки и график зависимости ее толщины от времени в процессе плазменной полимеризации, проводимом в вышеописанном реакторе как по предлагаемому способу, так и по способу-аналогу и способу-прототипу: участок ab на графиках соответствует напуску только одного (второго по фиг. 1) мономера метилметакрилата (ММА) в зону послесвеченя плазмы, т.е. способу-прототипу; участок cd напуску только одного, но уже другого (первого по фиг. 1) монометра (ксилола) в зону свечения плазмы, т.е. способу-аналогу; участок bc -- напуску обоих этих мономеров одновременно в те же зоны реактора, т.е. предлагаемому способу.

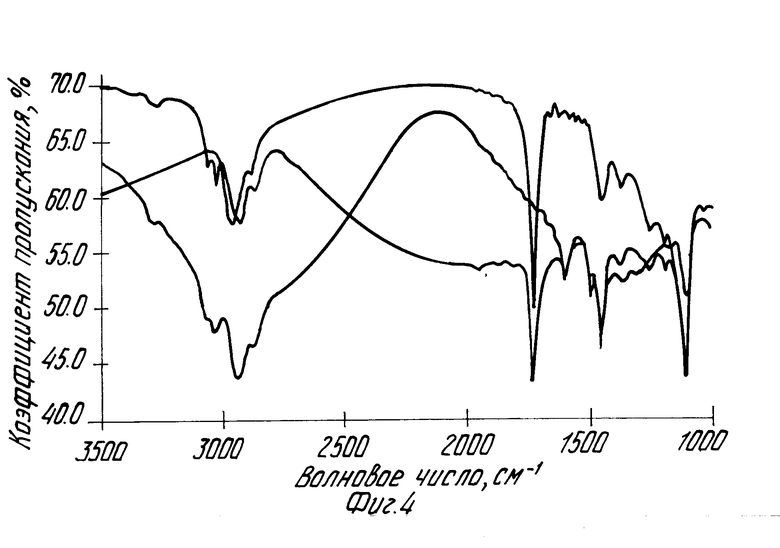

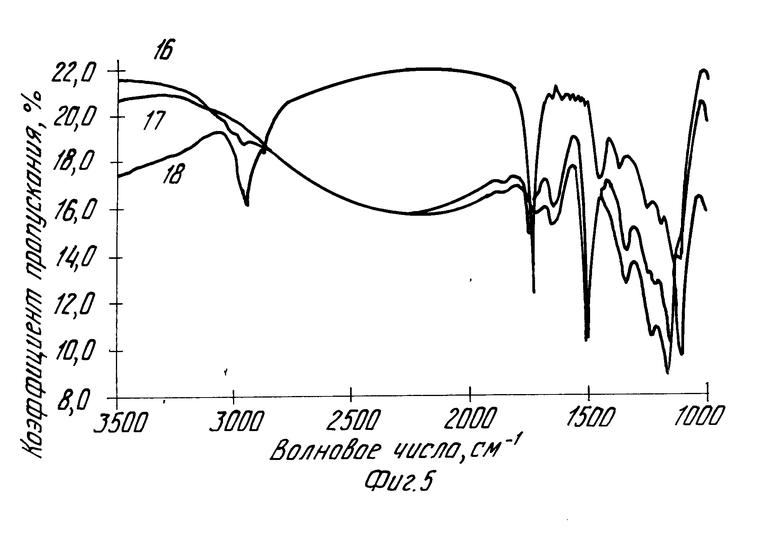

На фиг. 4 и 5 представлены полученные с помощью ИК-Фурье спектрометра фирмы "Брукер" инфракрасные спектры пропускания полимерных пленок, нанесенных на кремниевые подложки, где 13 сополимер толуола и ММА, полученный по предлагаемому способу, 14 плазменно-полимеризованный толуол, 15 полиметилметакрилат (ПММА), 16 сополимер декафторксилола (ДФК) с ММА, полученный по предлагаемому способу, 17 плазменно-полимеризованный ДФК, 18 ПММА.

Реактор состоит из кварцевой трубки 1, на которую надеты кольцевые электроды 2, соединенные с ВЧ-генератором 3 для создания внутри трубки плазмы газового разряда в потоке плазмообразущего газа, например аргона, напускаемого через патрубок 4 в верхнюю (по течению газа) часть кварцевой трубки 1, и сообщающейся с последней реакционной камеры 5, откачиваемой с помощью вакуумного насоса (не показан). В нижней части реакционной камеры 5 расположен охлаждаемый подложкодержатель 6, на котором располагается подложка 7. В нижнюю часть зоны 8 свечения плазмы, расположенную внутри кварцевой трубки 1, через напускной патрубок 9 вводят хотя бы один из компонентов полимеробразующего газа (пары первого монометра) для его активации. Еще ниже по потоку газа в верхнюю часть реакционной камеры 5, представляющую собой зону 10 послесвечения плазмы, через напускной патрубок 11 вводят хотя бы один другой компонент полимеробразующего газа (пары второго мономера). Эти два (или более) компонента смешиваются в области послесвечения плазмы, и при взаимодействии их частиц активируется тот компонент, который напускался прямо в реакционную камеру 5. Активированные частицы полимеробразующего газа осаждаются на подложку 7 и образуют на ней слой полимера. Для контроля процесса осаждения, например, с помощью лазерного интерферометра реактор снабжен оптическим вводом 12.

Практическая проверка возможности осуществления изобретения была выполнена в следующем эксперименте.

В нижнюю по потоку плазмообразующего газа часть зоны свечения аргоновой плазмы прямоточного трубчатого реактора (фиг. 1) напускали пары первого мономера, а ниже по течению газа в зону послесвечения плазмы пары второго мономера. В качестве первого мономера использовали производные бензола (т.е. непредельные циклические, ароматические соединения): толуол, ксилол, декафторксилол (ДФК), а в качестве второго метилметакрилат (непредельное алифатическое соединение). Лазерным интерферометром контролировали толщину полимерной пленки, осаждавшейся на подложке, расположенной перпендикулярно к оси реактора.

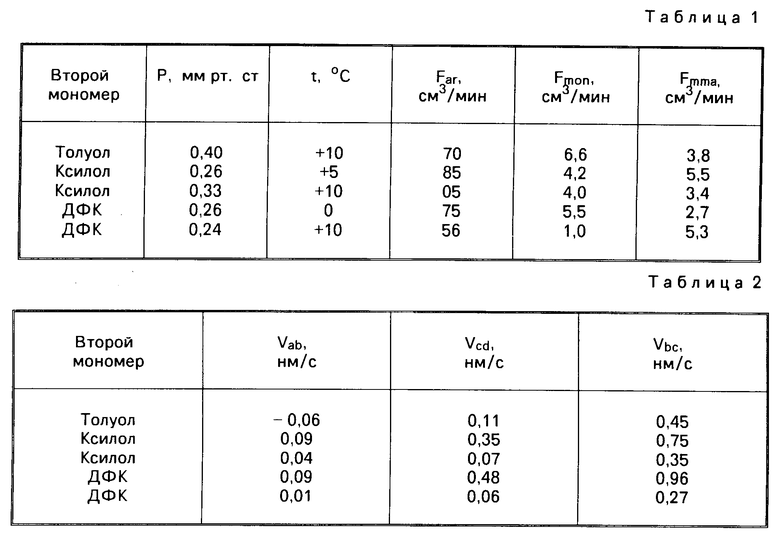

Мощность, передаваемая на электроды разрядной трубки, составляла приблизительно 200 Вт, другие параметры процесса, при которых производились сополимеризации, в том числе давление в реакторе Р (мм рт.ст.), температура подложкодержателя t (оС), расход аргона Far (см3/мин), расход первого монометра Fmon (см3/мин), а также расход метилметакрилата Fmma (см3/мин), приведены в табл. 1.

Скорости роста пленки на участках ab, bc, cd (фиг. 2 и 3) в эксперименте с ксилолом, а также с другими мономерами представлены в табл. 2.

Очевидно, скорость роста пленки, а значит, и эффективность процесса осаждения при сополимеризации значительно больше скорости ее роста при полимеризации каждого из мономеров в отдельности и даже больше суммы этих скоростей Vbc > Vab > Vcd, т.е. в данном способе имеет место синергетический эффект.

В спектрах сополимеров на фиг. 4 и 5 содержатся полосы поглощения, характерные для спектров пленок, полученных из отдельных компонентов, это свидетельствует о том, что в предлагаемом способе действительно имеет место процесс сополимеризации в зоне послесвечения плазмы.

Данные табл. 1 свидетельствуют о том, что реализованные в описанном эксперименте и возможные для достижения вышеуказанного эффекта диапазоны режимных параметров процесса плазменной полимеризации (или интервалы значений количественных признаков изобретения) соответственно составляют:

по давлению в ректоре 0,2-0,4 и 0,1-1 мм рт.ст.

по температуре подложки 0-10 и от -20 до +60оС;

по расходу аргона 56-95 и 20-200 см3/мин;

по расходу компонентов полимеробразующего газа 1-6,6 и 1-10 см3/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОЙ ЛИТОГРАФИИ | 1995 |

|

RU2082257C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| СВЧ-ПЛАЗМЕННОЕ ОСАЖДЕНИЕ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 1997 |

|

RU2117070C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1992 |

|

RU2046840C1 |

| СПОСОБ ФОРМИРОВАНИЯ СУБМИКРОННОЙ И НАНОМЕТРОВОЙ СТРУКТУРЫ | 2005 |

|

RU2300158C1 |

| СПОСОБ СВЧ-ПЛАЗМЕННОГО ОСАЖДЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ С МАЛЫМ РАДИУСОМ КРИВИЗНЫ | 2001 |

|

RU2215820C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОЙ ПАРАЛЛЕЛЬНОЙ ОРИЕНТАЦИИ ЖИДКИХ КРИСТАЛЛОВ | 1993 |

|

RU2073902C1 |

| Способ и устройство получения наноструктурированных углеродных материалов | 2024 |

|

RU2836596C1 |

Использование: при нанесении полимерных покрытий для повышения скорости осаждения полимера в зоне послесвечения плазмы, например, в микроэлектронике для осаждения резистивных, пассивирующих диэлектрических покрытий, в других областях техники. Сущность изобретения: по крайней мере один из компонентов полимеробразующего газа дополнительно вводят в зону свечения плазмы для его активации. В качестве хотя бы одного из компонентов полимеробразующего газа используют непредельные соединения, включая алифатические, циклические и ароматические. В качестве плазмообразующего газа используют дополнительно вводимый в зону свечения плазмы компонент полимеробразующего газа. Температуру подложки поддерживают равной от 20 до +60°С. В качестве плазмообразующего газа используют аргон с расходом 20-200 см3/мин, а давление в реакторе поддерживают равным 0,1 1 мм рт.ст. В качестве компонента полимеробразующего газа, напускаемого в зону свечения плазмы, используют производные бензола, а в качестве компонента, напускаемого в зону послесвечения плазмы метилметакрилат. Расход каждого из компонентов полимеробразующего газа поддерживают равным 1-10 см3/мин. 5 з.п.ф-лы, 5 ил. 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4870030, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1992-11-17—Подача