Изобретение относится к изготовлению изделий с отверстиями методом литья и может быть использовано для изготовления, в частности, сопловых насадков, применяемых в процессе струйной обработки (промывки, травления, обезжиривания и др.) деталей, размещаемых на подвесках, в перфорированных барабанах или корзинах в гальваническом или химическом производствах, при повышенных требованиях к качеству обработки (промывки) и расходу обрабатывающей среды.

Известен способ изготовления изделия с отверстиями, включающий механическое формирование профиля, расположения и количества отверстий в изделии, выполненном в виде трубы [1]

Этот способ не позволяет получать изделия с конической, коническо-цилиндрической или коноидальной формой отверстий, что ограничивает технологические возможности способа, в частности при использовании изделия с отверстиями в качестве насадка, применяемого для струйной промывки деталей, когда необходимо достижение максимального гидродинамического давления струй моющей жидкости на поверхность промываемых деталей.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления изделий с отверстиями методом литья, при котором осуществляют формование изделия в матрице формы с помощью установки в заданном порядке множества формующих отверстие элементов с заданным профилем [2]

Этот способ имеет сравнительно ограниченные технологические возможности, не позволяющие оперативно изменять профиль, расположение и количество отверстий в изделии, что является крайне необходимым для получения изделий одинаково (по длине и ширине) габарита, но с различными концентрацией отверстий, их профилем и высотой (толщиной) изделия, что может быть обусловлено различными (по величине) требованиями к кинетической энергии струй и расходу моющей жидкости, если изделие с отверстиями используется в качестве насадка для промывки изделий.

Кроме того, данный способ имеет сравнительно невысокие показатели по ремонтопригодности и взаимозаменяемости формующих отверстий элементов во всем диапазоне используемых профилей, расположения и количества отверстий в изделии.

Технический результата изобретения заключается в расширении технологических возможностей, повышении ремонтопригодности и улучшении взаимозаменяемости формующих отверстие элементов во всем диапазоне используемых профилей, расположения и количества отверстий в изделии.

Это достигается тем, что в способе изготовления изделия с отверстиями методом литья, при котором осуществляют формование изделия в матрице формы с помощью установленных в заданном порядке множества формующих отверстие элементов с заданным профилем, согласно изобретению, порядок установки множества формующих отверстие элементов задают с помощью сочленяемой с ними и заменяемой, в зависимости от вида формующих отверстие элементов, соответствующей матрицы для формования входных отверстий изделия, причем отверстия в матрице для размещения в ней формующих отверстие элементов располагают в виде параллельных горизонтальных рядов со смещением вертикальных осей центров отверстий каждого последующего ряда относительно вертикальных осей центров отверстия предыдущего ряда, а изделие с отверстиями получают путем литья термопластичного материала под давлением.

При этом величину смещения вертикальных осей центров отверстий каждого последующего ряда относительно вертикальных осей центров отверстий предыдущего ряда в матрице для формования входных отверстий изделия определяют из условия

0,5 dвыхн ≅ Δ ≅ 2,52 dвыхн, где Δ величина смещения вертикальных осей центров отверстий каждого последующего ряда относительно вертикальных осей центров отверстий предыдущего ряда;

dвыхн диаметр выходного отверстия в изделии.

Профиль изделия с отверстиями выполняют Т-образным со сформированными по периметру на концах горизонтальной его части отверстиями для крепления изделия, которые образуют с помощью соответствующих разъемных цилиндрических элементов в форме.

Профиль каждого из отверстий изделия формуют с помощью соответствующих элементов коноидальным.

При этом отношение длины отверстия в изделии к диаметру выходного отверстия в изделии определяют из условия

3,0 ≅  ≅ 45,0 где lн длина отверстия в изделии;

≅ 45,0 где lн длина отверстия в изделии;

dвыхн диаметр выходного отверстия в изделии.

Отношение диаметра входного отверстия в изделии к диаметру выходного отверстия в изделии определяют из условия

3,0 ≅  ≅ 25,5 где dвхн диаметр входного отверстия в изделии;

≅ 25,5 где dвхн диаметр входного отверстия в изделии;

dвыхн диаметр выходного отверстия в изделии.

Кроме того, входные отверстия в изделии формуют в нижнем торце вертикальной части изделия, а выходные отверстия в горизонтальной части изделия.

В качестве термостатичного материала для изготовления изделия используют полиамид или полипропилен.

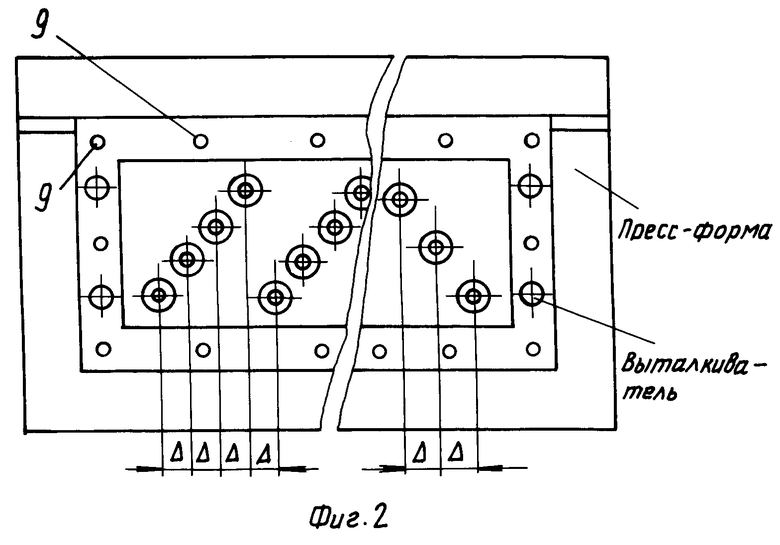

На фиг. 1 представлена пресс-форма для формования изделий с отверстиями в разрезе, вид сбоку с локальными вырезами (два варианта формования профиля, расположения и количества отверстий в изделии); на фиг. 2 то же, вид сверху при снятой верхней крышке пресс-формы; на фиг. 3 два варианта полученных изделий с отверстиями, изготовленных литьем под давлением термостатичного материала в пресс-форму, с различным коноидальным профилем, расположением и количеством отверстий.

Пресс-форма оснащена выталкивателями, каналами для охлаждения, подачи термостатичной среды (например, полиамида или полипропилена) и содержит матрицу 1, 2 для формования входных отверстий изделий 3, 4, в которой размещены формующие отверстие элементы 5, 6 для создания профиля отверстий 7, 8 изделия и элементы 9 для формования отверстий 10 для крепления изделия 3, 4.

Перед процессом литья под давлением в пресс-форму устанавливают соответствующие матрицу 1, 2 и элементы 5, 6, размещаемые в отверстиях матрицы 1, 2 в виде параллельных горизонтальных рядов со смещением вертикальных осей центров (в данном случае) элементов 5, 6 каждого последующего ряда относительно вертикальных осей центров (в данном случае) элементов 5, 6 предыдущего ряда на величину Δ, которая определяется из условия

0,50 dвыхн ≅ Δ ≅ 2,52 dвыхн, где dвыхн диаметр выходного отверстия 7, 8 в изделии 3, 4.

При этом профиль изделия 3, 4 с отверстиями выполняют с помощью соответствующих выступов пресс-формы (не обозначены) Т-образным, а элементы 9 устанавливают (с помощью резьбового соединения) по периметру на концах горизонтальной части изделия 3, 4.

При этом профиль каждого из отверстий 7, 8 изделия 3, 4 формируют с помощью элементов 5, 6 коноидальным, в котором отношение длины отверстия 7, 8 в изделии 3, 4 lн к диаметру выходного отверстия в изделии dвыхн определяют из условия

3,0 ≅  ≅ 45,0 а отношение диаметра входного отверстия в изделии 3, 4 dвхн к диаметру выходного отверстия в изделии 3, 4 dвыхн определяют из условия

≅ 45,0 а отношение диаметра входного отверстия в изделии 3, 4 dвхн к диаметру выходного отверстия в изделии 3, 4 dвыхн определяют из условия

3,0 ≅  ≅ 25,5

≅ 25,5

Кроме того, выходные отверстия в изделии 3, 4 формируют в нижнем торце вертикальной части изделия 3, 4, а выходные отверстия в горизонтальной части изделия 3, 4.

После этого производят прочное уплотнение верхней крышки пресс-формы с ее остальной частью и подготовку (разогрев) термопластичного материала (например, полиамида или полипропилена).

Следующей операцией является подача под давлением термопластичного материала (например, полиамида) в соответствующие каналы пресс-формы, после окончания которой производится подача хладоагента, разуплотнение и отвод крышки и остальной части пресс-формы и перемещение (с помощью выталкивателей) вверх готового (после удаления литниковых частей) изделия 3, 4 со сформированными в нем отверстиями 7, 8 коноидального профиля, оптимального размещения и количества.

При этом в зависимости от технологической необходимости (категории сложности обрабатываемых изделием 3, 4 деталей, расстояния от изделия 3, 4 до поверхности обработки, вида загрязнений и др.) в пресс-форме могут быть использованы матрица 1 или 2 с элементами 5 или 6 соответственно.

При этом габаритные (по длине и ширине) размеры изделия 3, 4 и расположение элементов 9 их крепления остаются постоянными, чем и достигается высокая технологическая и функциональная гибкость.

Одновременно достигается сравнительно высокая степень ремонтопригодности и взаимозаменяемости элементов для формирования профиля, расположения и количества отверстий в изделии.

Проверку предложенного способа осуществляли в производственных условиях на термопластавтоматах ARBURG A 270-21-500.

Материал пресс-формы сталь Х18Н10Т.

Материал элементов для создания профиля отверстий в изделии и матрицы для формирования входных отверстий насадка сталь У8А.

Параметры отверстий изделий (например, насадков), полученных литьем под давлением полиамида 610, сведены в таблицу.

Использование: в гальваническом и химическом производствах при повышенных требованиях к качеству обработки и расходу обрабатывающей среды. Технический результат: расширение технологических возможностей, повышение ремонтопригодности и улучшение взаимозаменяемости. Сущность изобретения: осуществляют формование изделия с отверстиями в матрице 1,2 с помощью установленных в заданном порядке множества формующих отверстие элементов 5,6. Порядок установки множества формующих отверстие элементов задают с помощью сочленяемой с ними и заменяемой, в зависимости от вида формующих отверстие элементов, соответствующей матрицы 1,2 для формования входных отверстий изделия. При этом отверстия в матрице 1,2 для размещения в ней формующих отверстие элементов располагают в виде параллельных горизонтальных рядов со смещением вертикальных осей центров отверстий каждого последующего ряда относительно вертикальных осей центров отверстий предыдущего ряда, а изделие с ответвлениями получают путем литья термопластичного материала под давлением. 7 з.п. ф-лы, 3 ил.1 табл.

0,5 dн.вых≅ Δ ≅ 2,52 dн.вых,

где Δ величина смещения вертикальных осей центров отверстий каждого последующего ряда относительно вертикальных осей центров отверстий предыдущего ряда;

dн.вых диаметр выходного отверстия в изделии.

где lн длина отверстия в изделии.

где dн.вх диаметр входного отверстия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения аминоэпоксикетонов | 1972 |

|

SU481600A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-10-27—Публикация

1992-03-30—Подача