Изобретение относится к непрерывному производству микрокристаллического хитозана.

Известен способ для производства хитозана в устройстве периодического действия, причем полученный таким образом хитозан имеет развитую внутреннюю поверхность. Способ основывается на периодическом осаждении хитозана особенно со степенью отщепления ацетильного остатка выше чем 30% Хитозан растворяют в водном растворе органической или неорганической кислоты и осаждают посредством водных раствором гидроксидов щелочных металлов с применением сильного перемешивания. Осажденный хитозан в форме геля или дисперсии подвергают процессу очистки посредством нескольких промываний водой. Известен также способ производства осажденного хитозана в форме геля или дисперсии посредством процесса тепловой деградации, осуществленной путем обработки органической или неорганической кислоты при температуре не ниже, чем 50оС, и в течение времени не короче, чем 1 ч. Известные способы позволяют получать хитозан с выходом в пределах 70-90% Известный способ выполняют в реакторе, имеющем мешалку [1]

Устройство периодического действия производства микрокристаллического хитозана вызывает то, что цикл его получения является временно-емким, поглощая время не менее чем 12-24 ч. Оно также вызывает высокое потребление энергии, так же как и промывной воды. Полученный микрокристаллический хитозан характеризуют неоднородные свойства в соответствующих частях. Известный способ не позволяет получить микрокристаллический хитозан с однородными свойствами.

Целью изобретения является непрерывное производство микрокристаллического хитозана посредством непрерывного осаждения микрокристаллического хитозана водным раствором гидроксидов щелочных металлов из стандартного хитозана, растворенного в водной органической или неорганической кислоте или в растворе их солей.

Эта цель достигается тем, что в способе получения микрокристаллического хитозана путем осаждения его из водного кислого раствора водным раствором щелочи, водный кислый раствор хитозана с концентрацией хитозана 0,01-2,1 мас. и водный раствор щелочи с концентрацией 0,1-20,0 мас. непрерывно и одновременно вводят в реактор с получением смеси, имеющей рН, равный или выше 7, при скорости подачи раствора хитозана 2,4-5,3 об/ч и раствора щелочи 0,7-10 об/ч на 1 об. часть реактора, а образующуюся дисперсию непрерывно выводят из реактора со скоростью, необходимой для поддержания постоянного объема дисперсии в реакторе с последующей очисткой дисперсии, концентрированием ее до содержания хитозана 2,4-9,3 мас. и высушиванием. При этом часть дисперсии, находящейся в реакторе, может быть повторно направлена в реакторе и в нее может быть введен водный раствор щелочи при соблюдении указанных выше параметров способа. Кроме того, очистка дисперсии может быть осуществлена промыванием водой до получения электропроводности вытекающего потока, равной электропроводности использованной воды.

В соответствии с предпочтительным вариантом способа непрерывное производство микрокристаллического хитозана путем инициирования осаждения хитозана из водного раствора его в органических или неорганических кислотах или их солях посредством водного раствора гидроксидов щелочных металлов или их солей заключается в том, что раствор хитозана в водном растворе кислоты, особенно уксусной кислоты, с концентрацией полимера 0,01-2,1 мас. вводят посредством устройства непрерывного действия в реактор вместе с водным раствором гидроксидов щелочных металлов или их солей, особенно с водным раствором гидроксида натрия, с концентрацией 0,1-20 мас. В то же самое время раствор хитозана вводят в реактор со скоростью 1,2-5,3 объемных частей в 1 ч и на 1 объемную часть емкости работающего реактора, в то время как щелочной раствор вводят со скоростью 0,7-10 объемных частей в 1 ч и на 1 объемную часть емкости работающего реактора. Реагент, введенный в реактор с вышеупомянутой скоростью, гарантирует содержание рН реакционной смеси на уровне, равном или выше 7. В то же самое время из реактора дисперсии микрокристаллического хитозана с рН, равном или выше 7, удаляют посредством устройства непрерывного действия со скоростью, необходимой для поддержания постоянного объема реакционной смеси. Затем дисперсию микрокристаллического хитозана помещают в резервуар и затем его очищают путем непрерывного промывания водой или посредством способа ультрафильтрации, причем очистку продолжают до того момента, когда удельная электропроводность вытекающего потока будет равной удельной электропроводности использованной воды. Очищенную дисперсию микрокристаллического хитозана подвергают последующему концентрированию до содержания полимера 0,5- 10,0 мас. и высушивают посредством известных способов.

В соответствии с предпочтительным вариантом изобретения непрерывное производство микрокристаллического хитозана заключается также в том, что раствор хитозана в водных растворах кислотой и водные растворы гидроксидов щелочных металлов так же, как и их соли вводят непрерывно со скоростью, описанной выше, в реактор, снабженный устройством непрерывной циркуляции, и продукт циркулируют в закрытой системе реактора и в то же самое время поток микрокристаллического хитозана непрерывно выводят. Поток делят на две части. Первую часть возвращают в реактор, а вторую часть направляют в компенсационный резервуар и затем ее очищают. Дисперсию микрокристаллического хитозана выводят из реактора со скоростью, достаточной для того, чтобы поддерживать постоянный объем реакционной смеси в реакторе. Применение дополнительной циркуляции позволяет получить микрокристаллический хитозан с высокой степенью однородности свойств. В целях дальнейшего увеличения степени гомогенности содержимого, а также улучшения свойств микрокристаллического хитозана водный раствор гидроксида щелочного металла вводят непосредственно в циркуляционное устройство реактора.

Предлагаемый способ позволяет получать микрокристаллический хитозан в форме дисперсии, обладающей свойствами, соответствующими коллоидам, и отличающейся величиной удерживания воды WRV вплоть до 50000, размером частиц в пределах от 0,1 до 50μm а также стабильностью формы дисперсии. Сухой продукт характеризуется формой порошка с размером частиц в пределах 1-100 μm, и он отличается WRV 200-600% индексом кристалличности KrI вплоть до 95% и минимальной дисперсией параметров хитозана. Способ позволяет получать высокий выход продуктов на уровне 95-99% по отношению к количеству использованного стандартного хитозана, и в то же самое время способ гарантирует снижение расхода сырых веществ и энергии, а также снижение производственных расходов и устранение трудоемкой операции по сравнению со способом периодического действия. Важной целью способа является снижение времени для производства микрокристаллического хитозана по сравнению со способом периодического действия. Исследования показали, что микрокристаллический хитозан, полученный предлагаемым способом в течение 1-5 ч, имеет отношение к количеству продукта, полученного в течение 12-24 ч в соответствии со способом периодического действия. Другой важной целью предлагаемого способа является гарантия непрерывного осаждения микрокристаллического хитозана с требуемыми размерами частиц, а также со свойствами, регулируемыми посредством концентрации, скорости введения реагентов и также в конечном счете скорости циркуляции дисперсии в реакторе. Способ позволяет производить гомогенные продукты с воспроизводимыми параметрами во время получения без внешнего вмешательства, которое требовало времени в способе периодического действия.

Микрокристаллический хитозан, полученный предлагаемым способом, применяют для получения полимерных пленок в химической промышленности, медицине, фармацевтической и в косметической промышленности, а также в сельском хозяйстве.

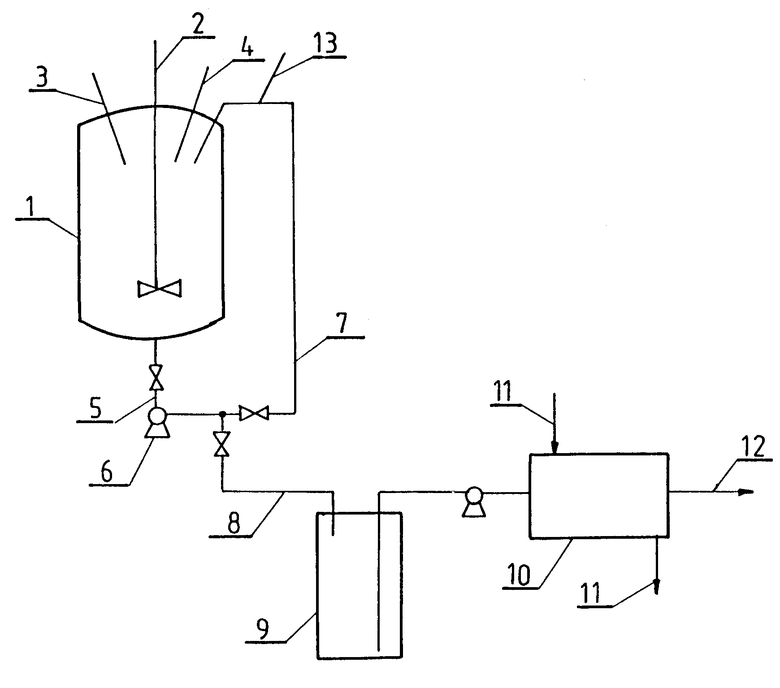

Способ для непрерывного производства микрокристаллического хитозана реализуют при помощи устройства, которое в качестве примера представлено на чертеже.

Устройство для производства микрокристаллического хитозана снабжено реактором 1, содержащим мешалку 2. В верхней части реакционного сосуда имеется трубка 3 для введения раствора хитозана и трубка 4 для введения осаждающего агента (раствора гидроксида). Трубка 5 для дисперсии микрокристаллического хитозана, сливаемой из реактора 1, снабжена насосом 6, выходное отверстие которого присоединено к циркулирующему устройству 7 для непрерывного возвращения части дисперсии в реактор 1, а второе выходное отверстие присоединено к трубке 8 для перевода дисперсии в компенсационный резервуар 9. Трубка 5 расположена в нижней части реактора 1. Компенсационный резервуар 9 присоединен к устройству 10 для непрерывной очистки дисперсии микрокристаллического хитозана, которое снабжено трубами 11 для введения и слива очистных вод, а также трубой 12 для слива очищенного продукта.

Устройство 10 может иметь также форму устройства ультрафильтрации. Дополнительно устройство циркуляции 7 реактора 1 снабжено в его верхней части трубой 13 для введения осаждающего агента, например, раствора гидроксида.

Устройство работает следующим образом. Инициирование процесса осаждения после введения сырых веществ в реактор 1 с работающей мешалкой 2 осуществляют таким образом, что сырые вещества непрерывно вводят в реактор 1. Раствор гидроксида вводят в реактор 1 посредством трубки 4 или через трубу 13 в циркуляционном устройстве 7 в зависимости от выбранного устройства. Нейтрализацию реакционной смеси до величины рН, равной или выше 7, выполняют в реакторе 1 при непрерывном перемешивании и произвольной циркуляции дисперсии. Полученную дисперсию микрокристаллического хитозана одновременно выводят из реактора 1 посредством системы непрерывного действия через трубу 5 и ее полностью переводят в компенсационный резервуар 9 или делят на две части, первую из которых переводят в компенсационный резервуар 9, а вторую часть вводят в циркуляционное устройство 7 и возвращают обратно в реактор 1. Микрокристаллический хитозан, находящийся в компенсационном резервуаре 9, затем доставляют в устройство очистки 10. Микрокристаллический хитозан доставляют после очистки в устройство для хранения или в осушитель.

Изобретение более подробно объясняется следующими примерами, которые не ограничивают объем формулы изобретения.

П р и м е р 1. 500 об.ч. 1%-ного раствора хитозана в 4%-ном водном растворе уксусной кислоты и 2,5%-ной водный раствор гидроксида натрия вводят или в реактор, имеющий рабочий объем 1000 об.ч. Хитозан, использованный в реакции, охарактеризован средней молекулярной массой 6,07 х 105, степенью отщепления ацетильного остатка 71,8% и WRV 129% Дисперсия микрокристаллического хитозана осаждение с работающей мешалкой до получения рН 8,0 и затем посредством устройства непрерывного действия 1%-ный раствор хитозана в 4%-ном водном растворе кислоты со скоростью введения 2400 объемных частей в 1 ч. и 4% -ный водный раствор гидроксида со скоростью введения 1728 объемных частей в 1 ч. были введены для получения рН смеси 8,0±0,3. В то же время дисперсию микрокристаллического хитозана выводили из реактора со скоростью, достаточной для того, чтобы поддерживать постоянный объем смеси в реакторе. Затем дисперсия была переведена в компенсационный резервуар и непрерывно подавалась в устройство для очистки, где ее непрерывно промывали водой, чтобы получить продукт с величиной ЭДС 28 mV (ЭДС), тогда как исходный продукт характеризовался величиной ЭДС 95 mV. Продукт был получен в форме устойчивого геля белого цвета, характеризующегося содержанием микрокристаллического хитозана 2,45 мас. рассчитанным на массу сухого полимера, WRV 906% и средней молекулярной массой 3,59 х 105. Выход продукта составлял 30,9 массовых частей микрокристаллического полимера на 1000 объемных частей реактора в 1 ч. Показатель кристалличности сухого полимера 89% средний размер частиц 5-15 мкм.

П р и м е р 2. 400 об.ч. 1%-ного раствора хитозана со свойствами, показанными в примере 1, в 4%-ном водном растворе уксусной кислоты были введены в реактор, как в примере 1. Дисперсия микрокристаллического хитозана была осаждена при непрерывном перемешивании 2,5%-ным водным раствором гидроксида натрия для получения смеси рН 7,5, тогда как 1,0%-ный раствор хитозана в 4% -ном водном растворе уксусной кислоты со скоростью введения 2940 об.ч. в 1 ч. и 2,5%-ный водный раствор гидроксида натрия со скоростью 3060 об.ч. в 1 ч. были непрерывно введены в реактор для получения реакционной смеси, имеющей рН 7,5±0,2. Процесс образования микрокристаллического хитозана был осуществлен с включенным циркуляционным устройством со скоростью циркуляции 2940 об. ч. в 1 ч. В то же самое время осажденную дисперсию микрокристаллического хитозана доставляли в компенсационный резервуар со скоростью, достаточной для поддерживания постоянного объема в реакторе. Затем дисперсию микрокристаллического хитозана с величиной ЭДС 112 mV переносили в устройство очистки для получения элюата с величиной ЭДС 34 mV.

Продукт был получен в форме устойчивого геля белого цвета и с выходом 30,9 мас. ч. микрокристаллического хитозана в 1 час на 1000 объемных частей реактора, продукт характеризовали 4,8 мас. микрокристаллического хитозана рассчитанного на сухую массу полимера, и WRV 3993% Средняя мол. масса хитозана 3,65˙105, средний размер частиц 10-30 мкм, показатель кристалличности сухого полимера 91%

П р и м е р 3. Дисперсия микрокристаллического хитозана была приготовлена в реакторе, как в примере 1, с применением 1%-ного раствора хитозана в 4% -ном водном растворе уксусной кислоты со скоростью введения 3780 об.ч. в 1 ч. и с применением 4%-ного водного раствора гидроксида натрия со скоростью 3960 об.ч. в 1 ч. поддерживая другие условия, как в примере 1.

Продукт был получен в форме устойчивого геля белого цвета, характеризующегося содержанием микрокристаллического хито- зана 7,44 мас. рассчитанного на вес полимера, и WRV 1459% Выход продукта был 36 мас.ч. полимера на 1000 об.ч. реактора в 1 ч. Средняя молекулярная масса 3,2 ˙105 средний размер частиц 15-30 мкм, показатель кристалличности сухого полимера 86%

П р и м е р 4. 400 об.ч. 0,5%-ного раствора хитозана в 4%-ном водном растворе уксусной кислоты, характеризующегося свойствами, как в примере 1, были введены в реактор, как в примере 1. Дисперсия микрокристаллического хитозана была осаждена в течение непрерывного перемешивания 2,5%-ным водным раствором гидроксида натрия для получения рН 7,8, 0,5%-ный раствор хитозана в 4% -ном водном растворе уксусной кислоты с постоянной скоростью введения 5280 об. ч. в 1 ч. и 2,5%-ный водный раствор гидроксида натрия со скоростью введения 5900 об. ч. в 1 ч. непрерывно вводили для получения рН смеси 7,7±0,3. Способ получения и очистка были те же самые, что в примере 1.

Продукт был получен в форме устойчивого геля белого цвета, охарактеризованного содержанием микрокристаллического хитозана 6,5 мас. рассчитанного на массу сухого полимера, и WRV 1994% Выход реакции был 26,4 мас.ч. микрокристаллического полимера на 1000 об.ч. реактора в 1 ч. Средняя молекулярная масса 3,35˙105, средний размер частиц 20-30 мкм, показатель кристалличности 87%

П р и м е р 5. 400 об. ч. 0,5%-ного раствора хитозана в 2%-ном водном растворе уксусной кислоты, характеризующегося свойствами, как в примере 1, были введены в реактор, как в примере 1. Дисперсия микрокристаллического хитозана была осаждена при непрерывном перемешивании, используя 2,5%-ной водный раствор гидроксида натрия для получения рН смеси 7,4 и 0,5%-ный раствор хитозана в 2%-ном водном растворе уксусной кислоты был непрерывно введен со скоростью введения раствора гидроксида натрия, как в примере 4, для получения рН смеси 7,4±0,1. Способы получения и очистки были те же самые, как в примере 1. Исходная дисперсия микрокристаллического хитозана была охарактеризована величиной ЭДС 85 mV и после процесса очистки величина ЭДС была 15 mV.

Продукт был получен в форме устойчивого белого геля, характеризующегося содержанием микрокристаллического хитозана 9,25 мас. рассчитанного на массу сухого полимера, и WRV 350% Выход продукта был 15,7 мас.ч. микрокристаллического полимера на 100 об.ч. реактора в 1 ч. Средняя молекулярная масса 3,5˙105, средний размер частиц 5-25 мкм, показатель кристалличности 90%

П р и м е р 6. Дисперсия микрокристаллического хитозана была получена в реакторе, как в примере 1, используя 1%-ный раствор хитозана в 4%-ном водном растворе уксусной кислоты, а также вводя 7,5%-ного водного раствора гидроксида натрия в работающее циркуляционное устройство. Затем 1%-ной раствор хитозана в 4% -ном водном растворе уксусной кислоты с постоянной скоростью введения 5280 об.ч. в 1 ч. а также 7,5%-ный водный раствор гидроксида натрия со скоростью введения 1944 об.ч. в 1 ч. непрерывно вводили в реакционную смесь, имеющую исходное значение рН 7,8 для получения рН смеси 7,7±0,2. Способы получения и очистки были аналогичны способам в примере 1. Полученная исходная дисперсия была охарактеризована величиной ЭДС 99 mV, и после очистки ЭДС была 29 mV.

Продукт был получен в форме устойчивого белого геля, характеризующегося содержанием микрокристаллического хитозана 9,05 мас. рассчитанного на массу сухого полимера, WRV 587% и средней молекулярной массой 3,62˙105. Выход продукта был 36 мас. ч. микрокристаллического полимера на 1000 об.ч. реактора в 1 ч. Средний размер частиц 40-50 мкм, показатель кристалличности сухого полимера 85%

П р и м е р 7. 500 об.ч. 0,5%-ного раствора хитозана в 4%-ном водном растворе уксусной кислоты был введен в реактор, как в примере 1. Использованный хитозан был охарактеризован средней молекулярной массой 7,7 х 105, степенью отщепления ацетильного остатка 67,5% и WRV 230% Дисперсия микрокристаллического хитозана была осаждена при перемешивании 0,5%-ного раствора хитозана в 4% -ном водном растворе уксусной кислоты для получения рН 7,8 и затем с применением способа непрерывного действия, используя устройство непрерывной циркуляции, как в примере 2, 0,5%-ный раствор хитозана в 4%-ном водном растворе уксусной кислоты с постоянной скоростью введения 5280 объемных частей в 1 ч. а также 5,0%-ный водный раствор гидроксида натрия с постоянной скоростью введения 2880 об.ч. в 11 ч. были введены в реактор, получая рН смеси 7,7 ±0,3. Способ получения был осуществлен, как в примере 2, тогда как способ очистки был осуществлен в устройстве ультрафильтрации до получения величины ЭДС 9.

Продукт был получен в форме устойчивого белого геля, характеризующегося содержанием микрокристаллического хитозана 9,05 мас. рассчитанного на массу сухого полимера, WRV 830% и средней молекулярной массой 4,9˙105. Выход продукта был 36 мас.ч. микрокристаллического полимера на 1000 об.ч. реакторе в 1 ч. Средний размер частиц 10-20 мкм, показатель кристалличности сухого полимера 91%

П р и м е р 8. 500 об.ч. 0,75 мас. раствора хитозана в 1,5 мас. водного раствора уксусной кислоты, характеризующихся свойствами, как в примере 7, были введены в реактор, как в примере 1. Дисперсия микрокристаллического хитозана была осаждена с непрерывным перемешиванием, используя 5,5 мас. водного раствора карбоната натрия для получения смеси с рН 7,6, после чего 0,75 мас. раствора хитозана в 1,5 мас. водном растворе уксусной кислоты было непрерывно введено с постоянной скоростью 6250 об.ч. в 1 ч. и 5,5 мас. водного раствора карбоната натрия при скорости 9500 об.ч. в 1 ч. было введено для получения рН смеси 7,6 0,1. Методика получения и очистки была та же самая, как в примере 7. Исходная дисперсия микрокристаллического хитозана была охарактеризована величиной ЭДС 70 mV, и после очистки ЭДС была 8 mV.

Продукт был получен в форме устойчивого белого геля, характеризующегося содержанием микрокристаллического хитозана 4,5 мас. рассчитанного на массу сухого полимера, и WRV 1450% Выход продукта был 19,8 мас.ч. микрокристаллического полимера на 100 об.ч. реактора в 1 ч. Средняя молекулярная масса 4,5˙105. Средний размер частиц 5-15 мкм. Показатель кристалличности сухого полимера 91,5%

П р и м е р 9. 500 об.ч. 0,01 мас. раствора хитозана в 1,0 мас. водного раствора уксусной кислоты, характеризующегося следующими полимерными свойствами: средней молекулярной массой 4,01˙105, степенью диацелирования 65% WRV 123% вводили в реактор, как в примере 1. Дисперсию микрокристаллического хитозана осаждали при непрерывном перемешивании, используя 1,0 мас. водного раствора гидроокиси натрия с целью получения смеси с рН, равной 8,25, после чего 0,01 мас. раствора хитозана непрерывно вводили с постоянной скоростью 3125 об. ч. /час, а 1,0 мас. водной гидроокиси натрия вводили со скоростью 1100 об.ч./час с целью получения смеси с рН, равной 8,25. Операция получения и очистки была такой же, как в примере 7. Первоначальная дисперсия микрокристаллического хитозана характеризовалась величиной ЕМР, равной 75 мВ, а после очищения величина ЕМР составляла 7 мВ. Продукт получали в виде стабильного белого геля, характеризующегося содержанием микрокристаллического хитозана величиной 4,0 мас. полученной расчетным путем из массы сухого полимера, средней молекулярной массой 3,55˙105, WRV=2560% средним размером частиц 0,1-10,0 мкм и показателем кристалличности полимера 92% Выход продукта составлял 1,5 мас.ч. микрокристаллического хитозана на 1000 об.ч. реактора в 1 ч.

П р и м е р 10. 500 об.ч. 2,1 мас. раствора хитозана в 10,0 мас. водного раствора уксусной кислоты, характеризующегося полимерными свойствами, как в примере 9, вводили в реактор, как в примере 1. Дисперсию микрокристаллического хитозана осаждали при непрерывном перемешивании, используя 19,9 мас. водного раствора гидроокиси натрия для получения смеси с рН, равной 9,00, после чего 2,1 мас. раствора хитозана непрерывно вводили с постоянной скоростью 1200 об./ч./ч, а 19,9 мас. водного раствора гидроокиси натрия со скоростью 720 об.ч./ч вводили с целью получения смеси с рН в диапазоне 9,00-9,50. Операция получения и очищения микрокристаллического хитозана была такой, как в примере 9. Первоначальная дисперсия микрокристаллического хитозана характеризовалась величиной ЕМР, равной 90 мВ, а после очищения величина ЕМР составляла 15 мВ.

Продукт получали в виде стабильного белого геля, характеризующегося содержанием микрокристаллического хитозана величиной 3,96 мас. полученной расчетным путем из массы сухого полимера, WRV=750% средней молекулярной массой 0,9˙105, средним размером части 50-100 мкм и показателем кристалличности 87% Выход продукта составлял 42 мас.ч. микрокристаллического хитозана на 1000 об.ч. реактора в 1 ч.

П р и м е р 11. 500 об.ч. 0,05 мас. раствора хитозана в 1 мас. водного раствора уксусной кислоты, характеризующегося полимерными свойствами, как в примере 9, вводили в реактор, как в примере 1. Дисперсию микрокристаллического хитозана осаждали при непрерывном перемешивании, используя 0,1 мас. водного раствора гидроокиси натрия для получения смеси с рН, равной 7,95, после чего 0,05 мас. раствора хитозана непрерывно вводили с постоянной скоростью 2800 об.ч. а 0,1 мас. водного раствора гидроокиси натрия со скоростью 2100 об.ч./ч вводили для получения смеси с рН, равной 7,95. Операция получения и очистки была такой же, как в примере 10. Первоначальная дисперсия микрокристаллического хитозана характеризовалась величиной ЕМР, равной 65 мВ, а после очистки величина ЕМР составляла 9 мВ.

Продукт получали в форме стабильного белого геля, характеризующегося содержанием микрокристаллического хитозана, величиной 4,04 мас. полученной расчетным путем из массы сухого полимера, WRV=750% средней молекулярной массой 3,1˙105, средним размером частиц 2-20 мкм и показателем кристалличности 90% Выход продукта составлял 20 мас.ч. микрокристаллического хитозана на 1000 об.ч. реактора в 1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИТОВ НИЗКОМОЛЕКУЛЯРНОГО ХИТОЗАНА | 2016 |

|

RU2627540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНБИСФОСФОНОВЫХ КИСЛОТ ИЛИ ИХ СОЛЕЙ | 1992 |

|

RU2041230C1 |

| Способ получения карбоксиметилхитозана | 2023 |

|

RU2830877C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 1996 |

|

RU2144012C1 |

| СШИТЫЕ ЦЕЛЛЮЛОЗНЫЕ МАССЫ, ПОЛУЧЕННЫЕ ИЗ НИХ ПРОДУКТЫ НА ОСНОВЕ ПРОСТЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ МАСС И ПРОДУКТОВ НА ОСНОВЕ ПРОСТЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2822575C2 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ СЕРЫ ИЗ ТОПОЧНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040960C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2024 |

|

RU2829736C1 |

| СРЕДСТВО ДЛЯ МЕСТНОГО ЛЕЧЕНИЯ ГЛАЗНОЙ ГИПЕРТЕНЗИИ И ГЛАУКОМЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2100020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ ХИТОЗАНА | 2022 |

|

RU2791811C1 |

| Биополимерная композиция для пищевой упаковки | 2024 |

|

RU2840110C1 |

Использование: для получения полимерных пленок в химической промышленности, медицине, косметической промышленности и сельском хозяйстве. Сущность изобретения: раствор хитозана в водном кислом растворе с концентрацией полимера 0,01 2,1 мас. непрерывно вводят в реактор совместно с раствором щелочи, имеющим концентрацию 0,1 20,0 мас. Раствор хитозана вводят в реактор со скоростью 1,2 5,3 об.ч./час на 1 об.ч. реактора, а раствор щелочи со скоростью 0,7 10 об.ч./час на 1 об.ч. реактора до получения рН смеси, равной или выше 7. Дисперсию микрокристаллического хитозана с указанной величиной рН удаляют из реактора непрерывно со скоростью, приемлемой для сохранения постоянного объема смеси в реакторе. Дисперсию микрокристаллического хитозана собирают в компенсирующий резервуар и непрерывно очищают промыванием водой или методом ультрафильтрации до получения электропроводности стока, равной таковой для исходной воды. Очищенную дисперсию концентрируют до получения содержания полимера 2,4 9,3 мас. Хитозан высушивают, часть дисперсии, выходящей из реактора, может быть повторно направлена в реактор. В эту часть дисперсии может быть введен водный раствор щелочи при соблюдении параметров, указанных выше. 3 з. п. ф-лы, 1 ил.

| Способ автоматической вентиляции гальванических и травильных цехов | 1958 |

|

SU125995A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-10-27—Публикация

1990-07-02—Подача