Изобретение относится к машиностроению и может быть применено в конструкциях подшипниковых узлов турбин, насосов и других машин.

Целью изобретения является увеличение ресурса подшипника за счет повышения надежности закрепления полимера в корпусе подшипника.

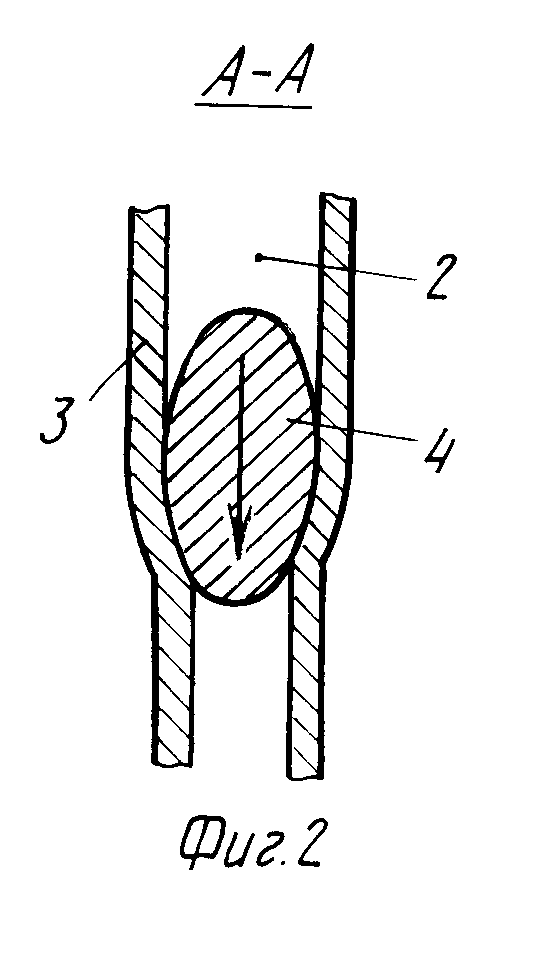

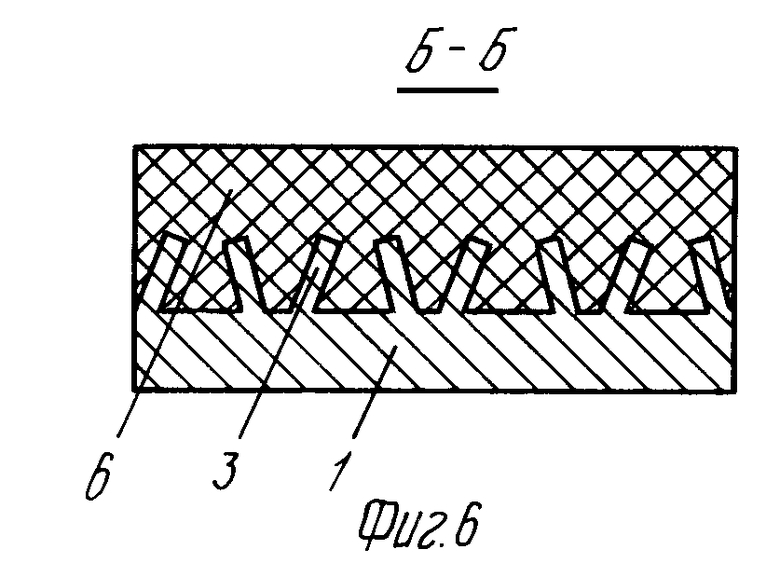

На фиг.1 изображен металлический корпус подшипника с прямоугольными канавками в процессе отгибания стенок канавок; на фиг.2 сечение А-А на фиг.1; на фиг. 3 подшипник в осевом сечении, общий вид; на фиг.4 подшипник с чередующимися узкими и широкими канавками, общий вид; на фиг.5 плоский подшипник в виде сегмента подпятника; на фиг.6 сечение Б-Б на фиг.5; на фиг.7 подшипник с полимером на наружной поверхности корпуса.

Способ реализуется следующим образом.

Если полимер закрепляется на металлическом корпусе подшипника, представляющего собой втулку, то на внутренней поверхности корпуса 1 (фиг.1) выполняют канавки 2 прямоугольного профиля с некоторым шагом. Образующиеся при этом стенки 3 между канавками также прямоугольного профиля, расположенные перпендикулярно оси подшипника, затем отгибают клинообразным инструментом 4, выполненным из твердосплавного материала в виде притупленного резца (фиг.1 и 2), вследствие чего получаются канавки 5 другого сечения. Затем корпус 1 со стороны канавок заполняют (например, в пресс-форме) предварительно разогретым (размягченным или расплавленным) полимером 6. После затвердевания полимер растачивают до необходимого диаметра, получая цилиндрический подшипник.

Способ охватывает различные варианты отгибания стенок от перпендикулярного относительно оси подшипника положения. Например, можно часть стенок, следующих друг за другом, отгибать в одну сторону, а затем другую часть стенок отгибать в другую сторону. Это выполнение обеспечивает более прочное соединение полимера, чем у прототипа.

При одновременном отгибании пары стенок одной канавки в направлении друг от друга (фиг.2) с последующим отгибанием следующей пары стенок образуются канавки типа "ласточкин хвост" (фиг.3). Полимер в этом случае зажимается в этой канавке и при работе подшипника не может выйти из канавок. Отделить слой полимера от металла можно только расплавив его (если он плавящийся) или сжечь (если неплавящийся). При чередовании узких и широких канавок и при отгибании стенок узких канавок в направлении к широким (фиг.4), большая часть полимера находится в канавках типа "ласточкин хвост", и, следовательно, большая часть пластмассы оказывается зажатой, что делает соединение полимера прочнее.

Применительно к плоскому подшипнику (фиг.5, 6) канавки 2 выполняют дисковой фрезой или резцом на строгальном станке. Стенки отгибаются, как описано выше, но инструмент закрепляется не на суппорте токарного станка, а в шпинделе фрезерного станка или головке строгального.

Способ может использоваться и для изготовления подшипника с полимером на наружной цилиндрической поверхности (фиг.7), при этом канавки выполняют на цапфе. После выполнения всех операций способа цапфу 7 вместе с полимером 6 закрепляют на валу 8, после чего полимер протачивают по наружной поверхности до необходимого диаметра. В качестве полимера для закрепления на металлическом корпусе подшипника используются плавящиеся полимеры как малой вязкости, например, капрон, полиамид и др. так и высокой вязкости при разогреве, например фторопласт, фенилон и др. При этом при заполнении формы полимером под давлением стенки корпуса не деформируются и первоначальный профиль канавок после заполнения не меняется, т.е. указанным способом можно заполнять канавки полимером любой вязкости.

Применение предлагаемого способа обеспечивает высокую прочность соединения полимера с металлом, а следовательно, больший ресурс подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления полимера на металлическом корпусе подшипника | 1988 |

|

SU1539411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 2003 |

|

RU2253767C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА КОРПУСЕ ПОДШИПНИКА | 1989 |

|

RU2068504C1 |

| Способ закрепления полимерной втулки в металлической обойме подшипника | 1987 |

|

SU1465649A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2567494C1 |

| Гидропланка | 1979 |

|

SU910904A1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ И ИСПОЛЬЗУЮЩИЙ ЕГО КУЗОВ АВТОМОБИЛЯ | 2006 |

|

RU2374097C2 |

| ХОЛОДИЛЬНАЯ ПЛИТА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2482192C2 |

| ФИТИНГ | 2005 |

|

RU2293904C2 |

Изобретение относится к машиностроению. Цель изобретения- повышение прочности закрепления полимера на металлическом корпусе подшипника и увеличение его ресурса. Способ сводится к выполнению на поверхности корпуса 1 с некоторым шагом по оси канавок 2 прямоугольного профиля. Инструментом 4, выполненным из твердосплавного материала в виде притупленного резца, отгибают каждую пару стенок 3 одной канавки. Вследствие этого получаются новые канавки 5 с сечением типа "ласточкин хвост". Обработанный таким образом корпус 1 со стороны канавок заполняют полимером и после проточки получают втулку подшипника необходимого диаметра. 2 з. п. ф-лы, 7 ил.

| Способ закрепления полимера на металлическом корпусе подшипника | 1988 |

|

SU1539411A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-10-27—Публикация

1988-05-11—Подача