Изобретение относится к машиностроению, а именно к подшипникам скольжения.

Целью изобретения является повышение ресурса подшипника путем увеличения надежности крепления полимера на металлическом корпусе.

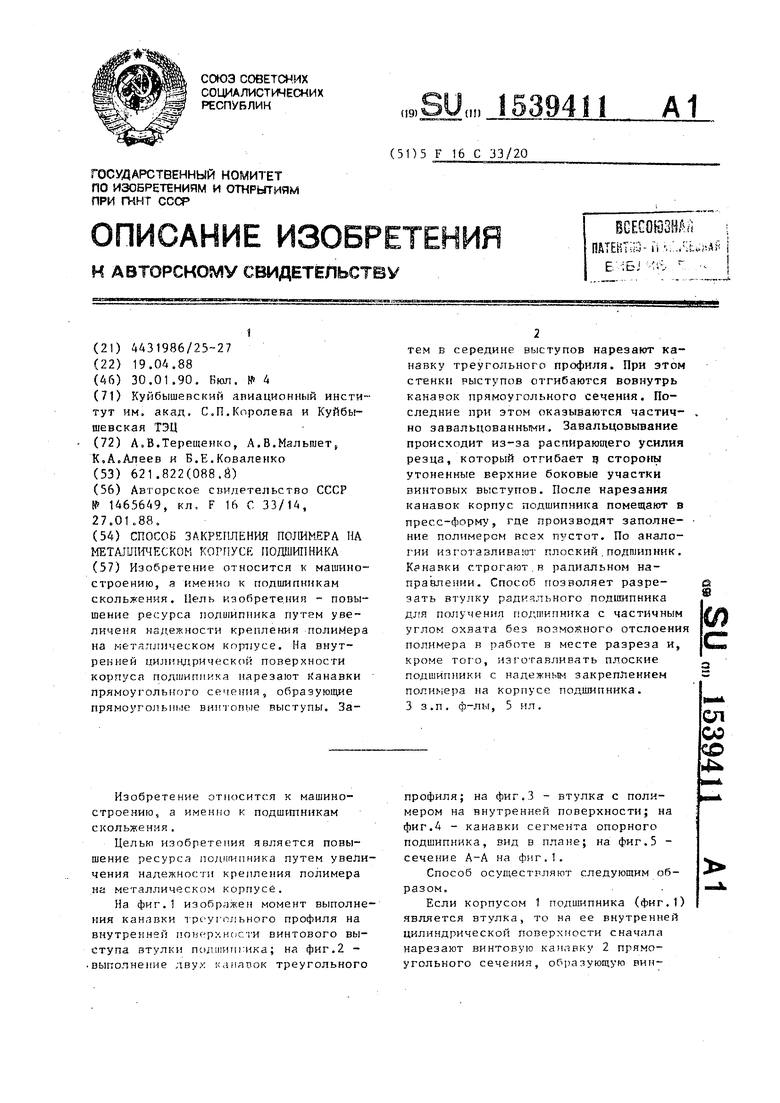

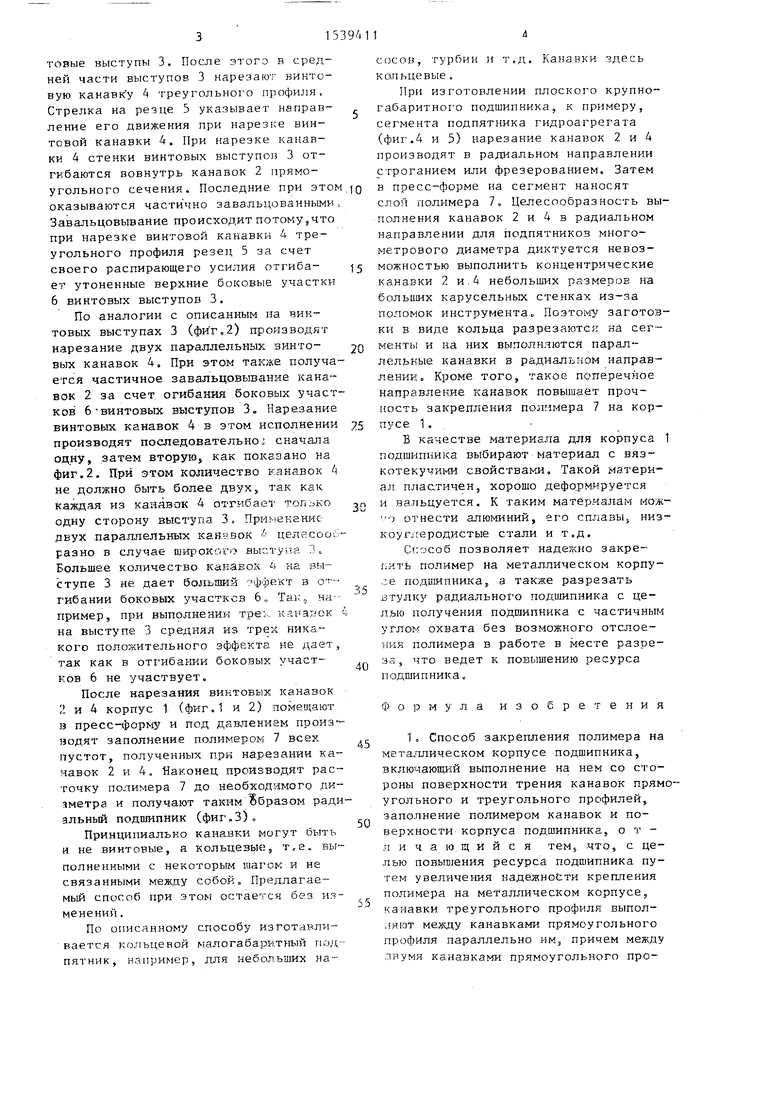

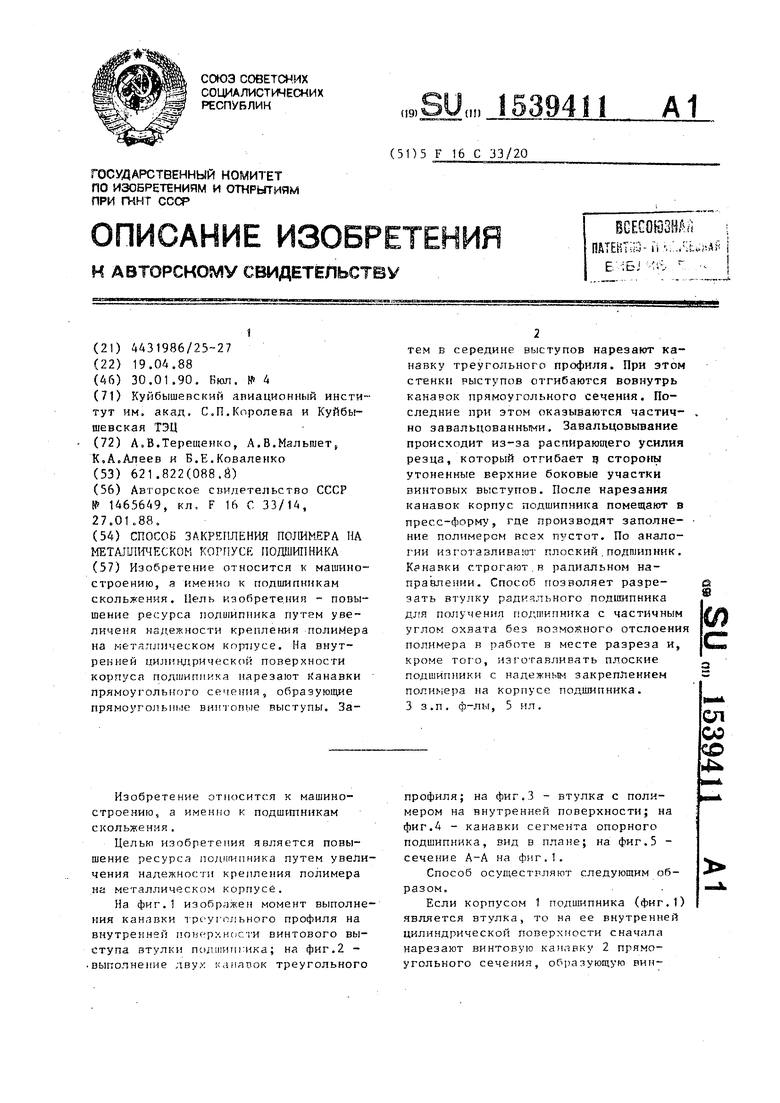

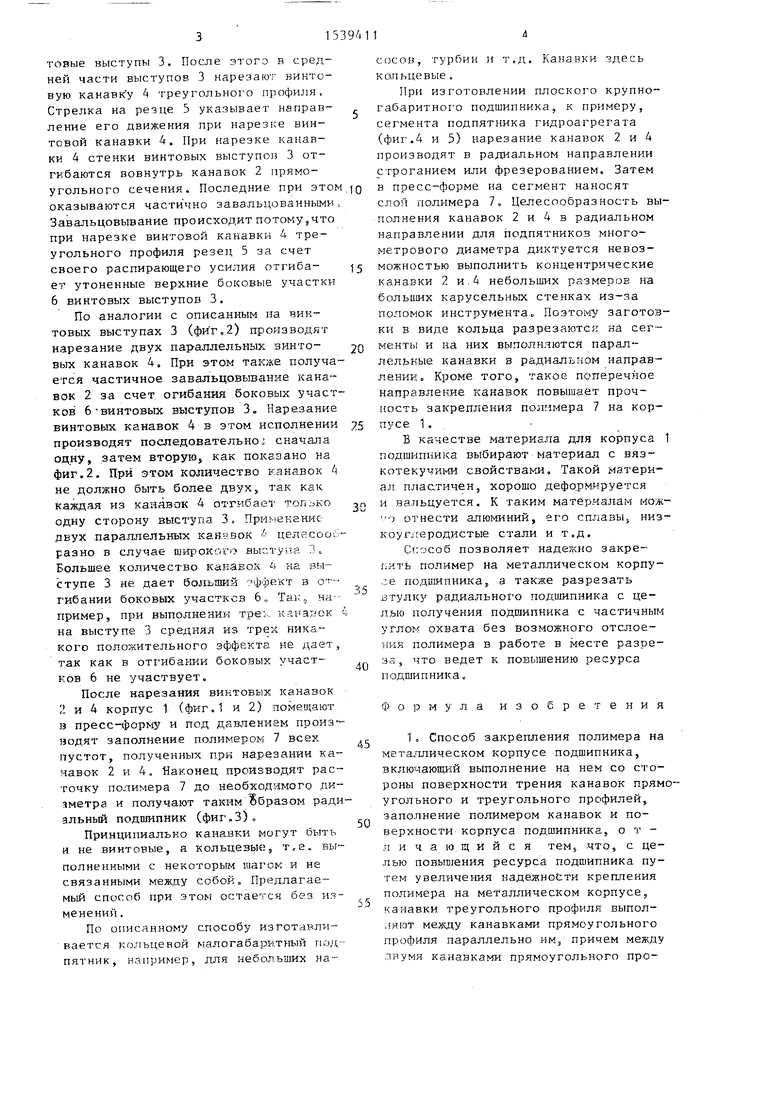

На фиг.1 изображен момент выполнения канавки треугольного профиля на внутренней поверхности винтового выступа втулки подшитика; на фиг.2 - выполнение двух канявок треугольного

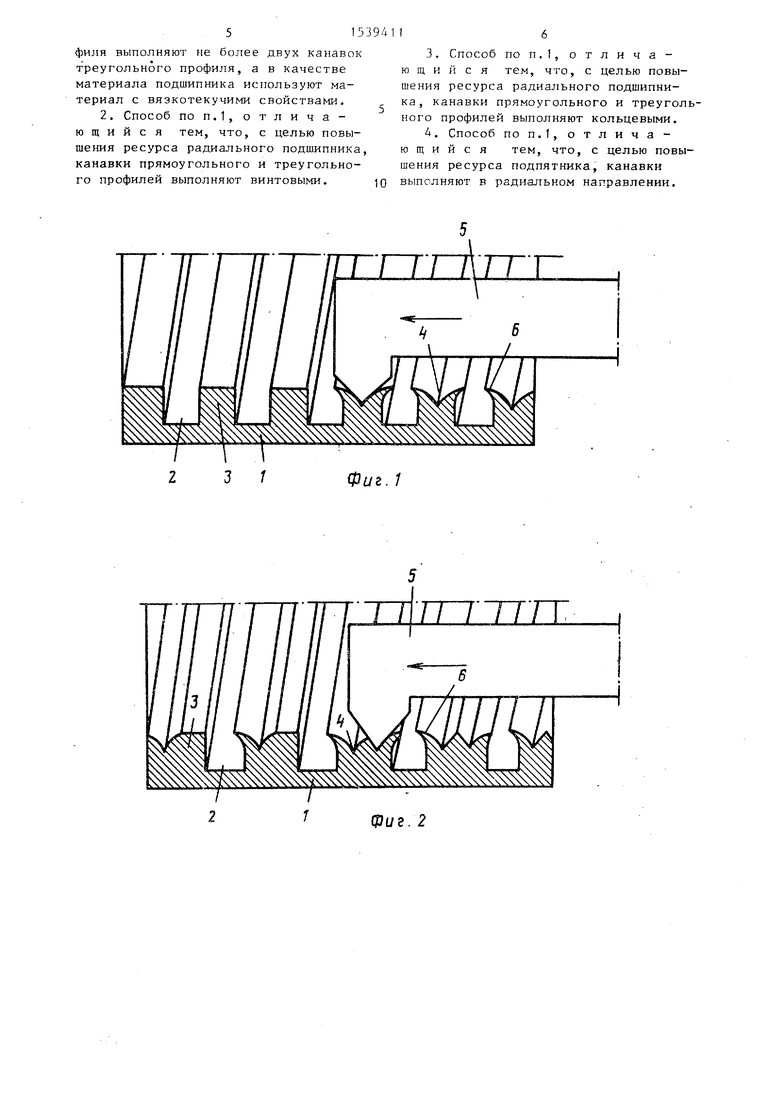

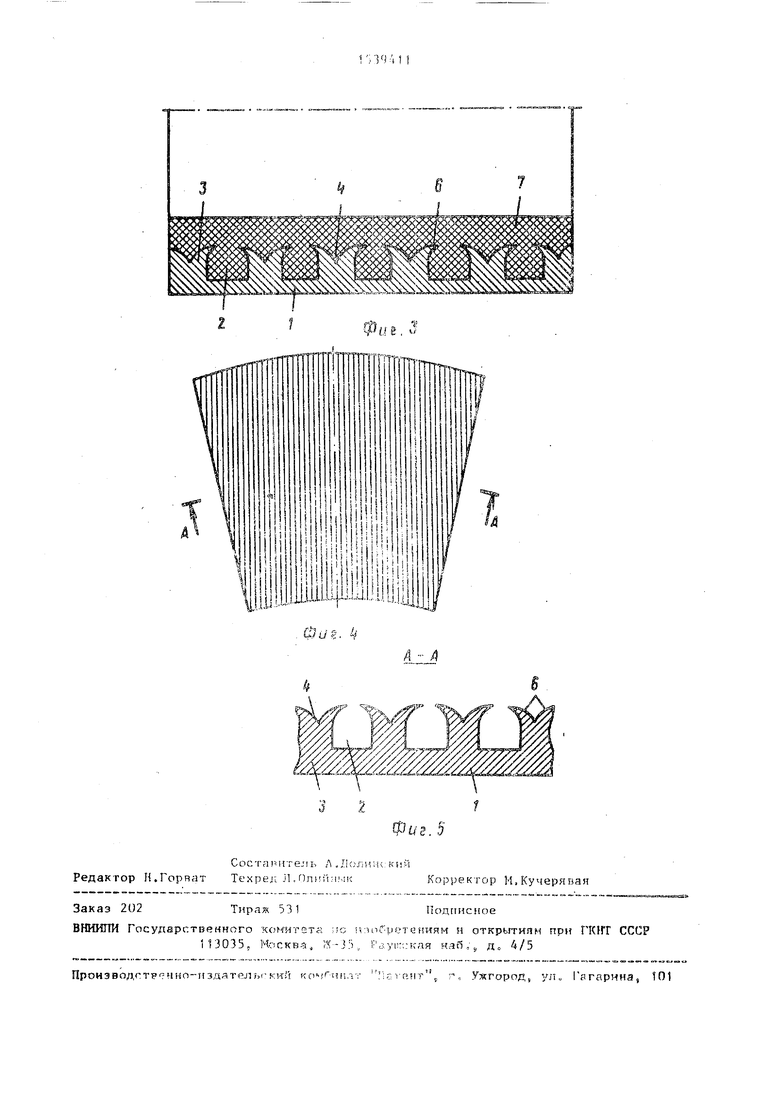

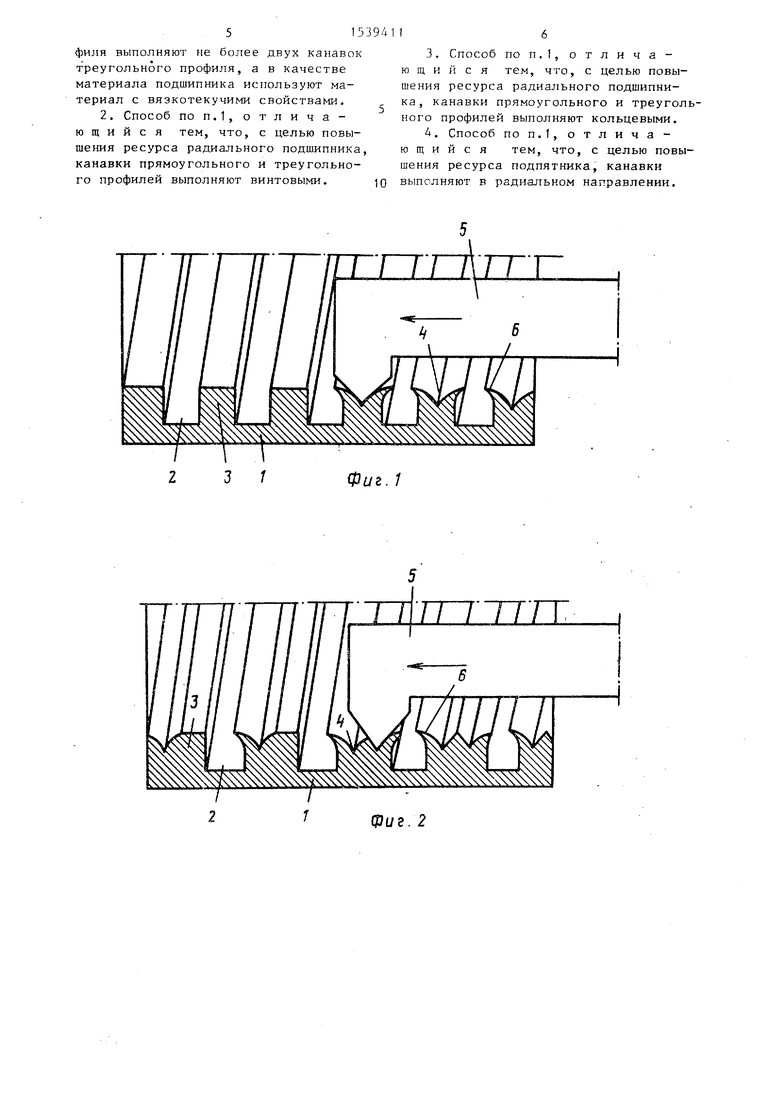

профиля; на фиг.З - втулка с полимером на внутренней поверхности; на фиг.4 - канавки сегмента опорного подшипника, вид в плане; на фиг.5 - сечение А-А на фиг.1.

Способ осуществляют следующим образом.

Если корпусом 1 подшипника (фиг.1) является втулка, то на ее внутренней цилиндрической поверхности сначала нарезают винтовую канавку 2 прямоугольного сечения, образующую винтовые выступы 3. После этого в средней части выступов 3 нарезают винтовую канавк у 4 треугольного профиля. Стрелка на резце 5 указывает направление его движения при нарезке винтовой канавки 4. При нарезке канавки 4 стенки винтовых выступов 3 отгибаются вовнутрь канавок 2 прямоугольного сечения. Последние при этом оказываются частично завальцованными. Завальцовывание происходит потому,что при нарезке винтовой канавки 4 треугольного профиля резец 5 за счет своего распирающего усилия отгибает утоненные верхние боковые участки 6 винтовых выступов 3.

По аналогии с описанным на винтовых выступах 3 (фиг.2) производят нарезание двух параллельных винтовых канавок 4. При этом также получается частичное завальцовывание канавок 2 за счет огибания боковых участков 6-винтовых выступов 3. Нарезание винтовых, канавок 4 в этом исполнении производят последовательно: сначала одну, затем вторую, как показано на фиг.2. При этом количество канавок 4 не должно быть более двух, так как каждая из канавок 4 отгибает только одну сторону выступа 3. Применение двух параллельных канавок 4 целесообразно в случае широкого выступа 3. Большее количество канавок 4 на выступе 3 не дает больший эффект в отгибании боковых участков 6. Так, например, при выполнении трех канавок 4 на выступе 3 средняя из трех никакого положительного эффекта не дает, так как в отгибании боковых участков 6 не участвует.

После нарезания винтовых канавок 2 и 4 корпус 1 (фиг.1 и 2) помещают в пресс-форму и под давлением производят заполнение полимером 7 всех пустот, полученных при нарезании канавок 2 и 4. Наконец производят расточку полимера 7 до необходимого диаметра и получают таким Вбразом радиальный подшипник (фиг.З).

Принципиально канавки могут быть и не винтовые, а кольцевые, т.е. выполненными с некоторым шагом и не связанными между собой. Предлагаемый способ при этом остается без изменений .

По описанному способу изготавливается кольцевой малогабаритный подпятник, например, для небольших на0

5

0

5

0

5

0

5

0

5

сосов, турбин и т.д. Канавки здесь кольцевые.

При изготовлении плоского крупногабаритного подшипника, к примеру, сегмента подпятника гидроагрегата (фиг.4 и 5) нарезание канавок 2 и 4 производят в радиальном направлении строганием или фрезерованием. Затем в пресс-форме на сегмент наносят слой полимера 7. Целесообразность выполнения канавок 2 и 4 в радиальном направлении для подпятников многометрового диаметра диктуется невозможностью выполнить концентрические канавки 2 и.4 небольших размеров на больших карусельных стенках из-за поломок инструмента. Поэтому заготовки в виде кольца разрезаются на сегменты и на них выполняются параллельные канавки в радиальном направлении. Кроме того, такое поперечное направление канавок повышает прочность закрепления полимера 7 на корпусе 1.

В качестве материала для корпуса 1 подшипника выбирают материал с вяз- котекучими свойствами. Такой материал пластичен, хорошо деформируется и вальцуется. К таким материалам можно отнести алюминий, его сплавы, низкоуглеродистые стали и т.д.

Способ позволяет надежно закрепить полимер на металлическом корпусе подшипника, а также разрезать втулку радиального подшипника с целью получения подшипника с частичным углом охвата без возможного отслоения полимера в работе в месте разреза, что ведет к повышению ресурса подшипника.

Формула изобретения

1. Способ закрепления полимера на металлическом корпусе подшипника, включающий выполнение на нем со стороны поверхности трения канавок прямоугольного и треугольного профилей, заполнение полимером канавок и поверхности корпуса подшипника, о т - личаю.щийся тем, что, с целью повышения ресурса подшипника путем увеличения надежности крепления полимера на металлическом корпусе, канавки треугольного профиля выполняют между канавками прямоугольного профиля параллельно им, причем между двумя канавками прямоугольного про5153941

филя выполняют не более двух канавок треугольного профиля, а в качестве материала подшипника используют материал с вязкотекучими свойствами. 2. Способ по п.1, отличающийся тем, что, с целью повышения ресурса радиального подшипника, канавки прямоугольного и треугольного профилей выполняют винтовыми.

0

16

3.Способ по п.1, отличающийся тем, что, с целью повышения ресурса радиального подшипника, канавки прямоугольного и треугольного профилей выполняют кольцевыми.

4.Способ по п.1, отличающий с я тем, что, с целью повышения ресурса подпятника, канавки выполняют в радиальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА МЕТАЛЛИЧЕСКОМ КОРПУСЕ ПОДШИПНИКА | 1988 |

|

RU2047014C1 |

| Способ закрепления полимерной втулки в металлической обойме подшипника | 1987 |

|

SU1465649A1 |

| ОСЕВАЯ ОПОРА СКОЛЬЖЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2201489C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 2003 |

|

RU2253767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2185533C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| СТУПЕНЬ ПОГРУЖНОГО СКВАЖИННОГО НАСОСА | 2011 |

|

RU2476727C1 |

Изобретение относится к машиностроению, а именно к подшипникам скольжения. Цель изобретения - повышение ресурса подшипника путем увеличения надежности крепления полимера на металлическом корпусе. На внутренней цилиндрической поверхности корпуса подшипника нарезают канавки прямоугольного сечения, образующие прямоугольные винтовые выступы. Затем в середине выступов нарезают канавку треугольного профиля. При этом стенки выступов отгибаются вовнутрь канавок прямоугольного сечения. Последние при этом оказываются частично завальцованными. Завальцовывание происходит из-за распирающего усилия резца, который и отгибает в стороны утоненные верхние боковые участки винтовых выступов. После нарезания канавок корпус подшипника помещают в пресс-форму, где производят заполнение полимером всех пустот. По аналогии изготавливают плоский подшипник. Канавки строгают в радиальном направлении. Способ позволяет разрезать втулку радиального подшипника для получения подшипника с частичным углом охвата без возможного отслоения полимера в работе в месте разреза и, кроме того, изготавливать плоские подшипники с надежным закреплением полимера на корпусе подшипника. 3 з.п. ф-лы, 5 ил.

Фиг. 1

7ТТТТ7Т

рЈ/г. 2

фиг- Ь

Фие.З

| Способ закрепления полимерной втулки в металлической обойме подшипника | 1987 |

|

SU1465649A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-19—Подача