Изобретение относится к электротехнике и может быть использовано при изготовлении электродов химических источников тока, а также может быть отнесено к переработке пластмасс, в частности, к устройствам для получения многослойных листовых материалов.

Известно устройство для нанесения материала электрода химического источника тока на непрерывную основу, включающее узел намазки пасты материала электрода на основу, состоящий из двух валков, бункер, расположенный над валками, два червячных питателя для подачи пасты материала электрода в бункер, лентопротяжный механизм.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном устройстве подача пасты материала электрода в узел намазки осуществляется под действием собственного веса, без приложения дополнительного давления. Это не позволяет равномерно распределять пасту по длине валков, что приводит к неравномерному наносу пасты на основу. Неравномерность питания валков в известном устройстве может быть снижена при использовании достаточно жидких паст, растекающихся под собственным весом. Однако в валковом агрегате невозможно создать достаточное давление на жидкую пасту, что необходимо для полного заполнения пастой ячеек или отверстий в основе и обеспечения хорошего сцепления материала электрода с основой. Недостатком известного устройства является также налипание пасты на валки.

Наиболее близким к предлагаемому изобретению по совокупности признаков является устройство для нанесения покрытий на непрерывную основу, включающее червячный экструдер, лентопротяжный механизм, экструзионную головку, в корпусе которой выполнена сквозная щель для пропуска основы с калибрующим по толщине выходным участком, щелевые каналы для подачи материала на основу, расположенные симметрично с двух сторон от щели для пропуска основы, отверстие для присоединения экструдера и система транспортных каналов.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится то, что у него в экструзионной головке калибрующий участок щели для пропуска основы выполнен при соотношении длины (по направлению движения основы) к зазору от 0,5 до 1,5, что не позволяет создавать достаточное давление материала электрода в зоне контакта с основой. Кроме того, щелевые каналы для подачи материала на основу в известном устройстве выполнены слишком малыми по величине зазора (отношение величины зазора в них к величине зазора в калибрующем участке щели для пропуска основы составляет от 0,1 до 3,3), что приводит к лишней потере давления материала электрода вне зоны его контакта с основой. Указанные конструктивные особенности известного устройства, предназначенного для нанесения расплавов термопластов на стекловолокнистую основу, в случае его использования для нанесения материала электрода на основу не позволяют получать равномерное, достаточно уплотненное покрытие. Недостатком известного устройства является также то, что оно не может быть использовано для нанесения на основу нескольких слоев материала электрода различного состава.

Сущность предлагаемого изобретения заключается в следующем.

Предлагаемое изобретение направлено на улучшение характеристик ряда химических источников тока за счет повышения качества нанесения материала электрода на основу, а также на совершенствование технологии и оборудования для изготовления электродов.

При осуществлении предлагаемого изобретения повышается равномерность наноса и прочность сцепления материала электрода с основой за счет повышения давления материала электрода в экструзионной головке в зоне его контакта с основой, расширяются технологические возможности известного устройства обеспечивается возможность одновременного нанесения на основу материалов электрода различного состава.

Указанный технический результат при осуществлении предлагаемого изобретения достигается тем, что в известном устройстве для нанесения материала электрода химического источника тока на непрерывную основу, включающем червячный экструдер, лентопротяжный механизм, экструзионную головку, в корпусе которой выполнена сквозная щель для пропуска основы с калибрующим по толщине выходным участком, щелевые каналы для подачи материала электрода на основу, расположенные симметрично с двух сторон от щели для пропуска основы, отверстие для присоединения экструдера и система транспортных каналов, в экструзионной головке калибрующий участок щели для пропуска основы выполнен при отношении длины к зазору от 5 до 50 и щелевые каналы для подачи материала электрода на основу выполнены при отношении величины зазора в них к величине зазора в калибрующем участке щели для пропуска основы от 3,5 до 15, в экструзионной головке выполнены два отверстия для присоединения экструдера, которые раздельно соединены каждое с одним щелевым каналом для подачи материала электрода на основу, и экструзионная головка присоединена к двум экструдерам, кроме того, в экструзионной головке между парой щелевых каналов для подачи материала электрода на основу и выходом выполнен дополнительный щелевой канал для подачи материала электрода на основу и дополнительное отверстие для присоединения экструдера, соединенные между собой, и экструзионная головка присоединена к двум экструдерам.

Червячный экструдер и экструзионная головка широко применяются для нанесения расплавов полимеров на непрерывную основу, однако их применение для нанесения материалов электродов химических источников тока практически невозможно без конструктивных изменений в экструзионной головке, предложенных в настоящем изобретении. Это обусловлено следующим.

Материалы электродов химических источников тока при их нанесении на основу представляют собой пасты различной консистенции, состоящие в основном из порошкообразного активного вещества и жидкого компонента. Это определяет их существенное отличие от расплавов полимеров по реологическому поведению сильновыраженной тиксотропией, склонностью к структурированию и отжиму жидкого компонента. При практическом осуществлении процесса нанесения материалов электродов на основу с помощью червячного экструдера и известных экструзионных головок, как правило, наблюдаются затруднения в подаче материала в головку, неравномерное вытекание материала по ширине основы, отжим жидкого компонента и застревание материала на любом участке от загрузочного окна экструдера до выходной щели экструзионной головки. Отсутствие физических данных и математического описания полного реологического поведения пастообразных материалов электродов химических источников тока делают невозможными теоретическое прогнозирование характера течения таких материалов в экструзионном оборудовании и рекомендации по конструкции экструзионного оборудования. Предложенные в настоящем изобретении конструктивные параметры экструзионной головки определены экспериментальным путем и позволяют использовать экструзионное оборудование и технологию для нанесения материалов электродов химических источников тока на непрерывную основу.

Применение экструзионной головки в качестве узла намазки материала электрода химического источника тока на непрерывную основу и червячных экструдеров для подачи материала электрода в нее позволяет резко повысить давление материала в зоне его наложения на основу. Это давление регулируется скоростью вращения червяка экструдера и может достигать 20 МПа. Возможность создания такого давления в предлагаемом устройстве при использовании как жидких, так и густых материалов электродов обусловлена следующими причинами:

во-первых, экструзионная головка максимально герметизирована, она имеет только одну узкую сквозную щель для пропуска основы, входной и в отличие от прототипа выходной участки которой имеют малый зазор и достаточно большую длину, что обеспечивает высокое гидравлическое сопротивление течению материала;

во-вторых, материал электрода подается в экструзионной головке на основу симметрично с двух сторон, что исключает ее деформирование и повреждение непосредственно потоком материала или из-за ее прижатия к одной из поверхностей выходной щели;

в-третьих, материал электрода подается червячным экструдером, что позволяет стабильно подавать в экструзионную головку под высоким давлением как жидкие, так и густые материалы электрода.

Сочетание экструзионной головки в качестве узла намазки и червячных экструдеров в качестве механизма подачи материала электрода позволяет наносить на основу слои материала электрода различных составов, что важно, например, в производстве газодиффузионных электродов. Для этого необходимо подсоединить к экструзионной головке два червячных экструдера (по числу составов материала электрода) и в экструзионной головке соответствующим образом выполнить систему каналов для подведения материала электрода к основе. В этом случае каждый экструдер нагнетает в экструзионную головку материал электрода своего состава и по своей системе каналов налагает его в виде слоя на основу.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам предлагаемого изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками изобретения преобразований на достижение технического результата, в частности, предлагаемым изобретением не предусматриваются следующие преобразования:

дополнение известного средства какой-либо известной частью для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

создание средства, состоящего из известных частей, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого объекта и связей между ними.

Следовательно, изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

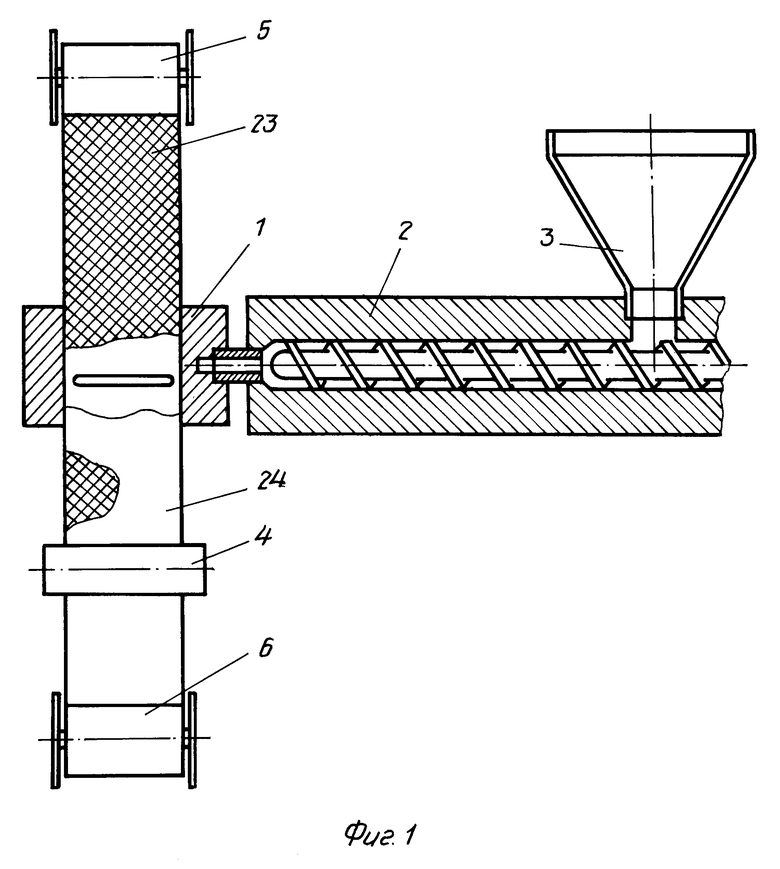

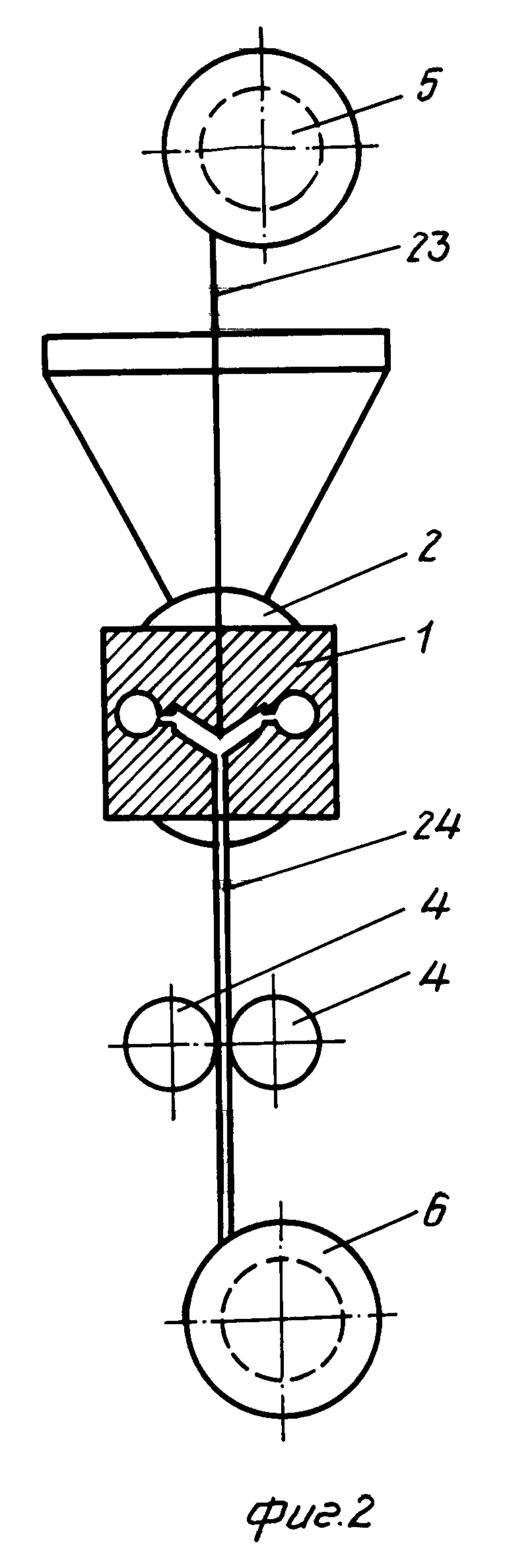

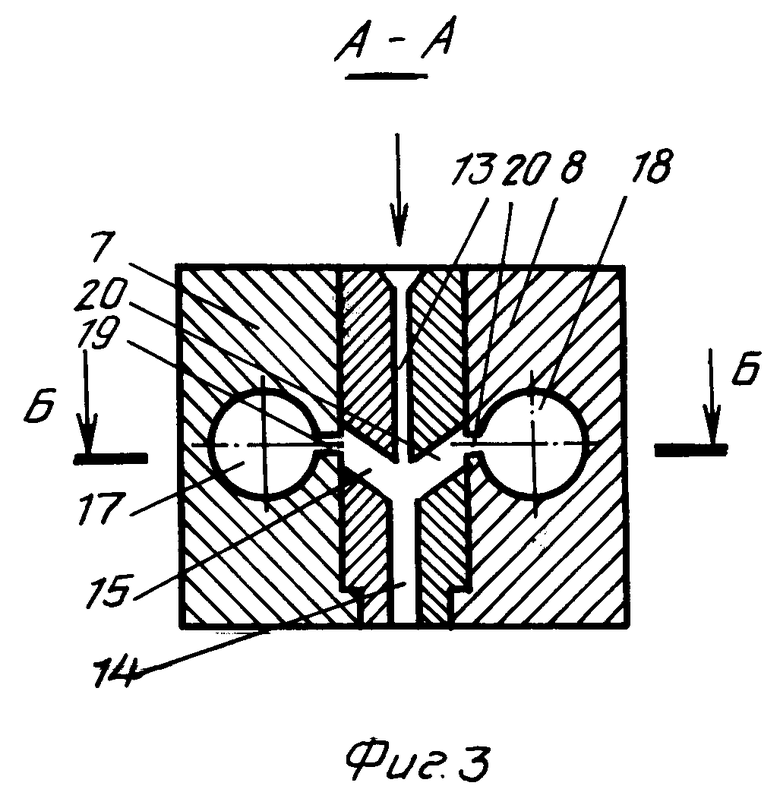

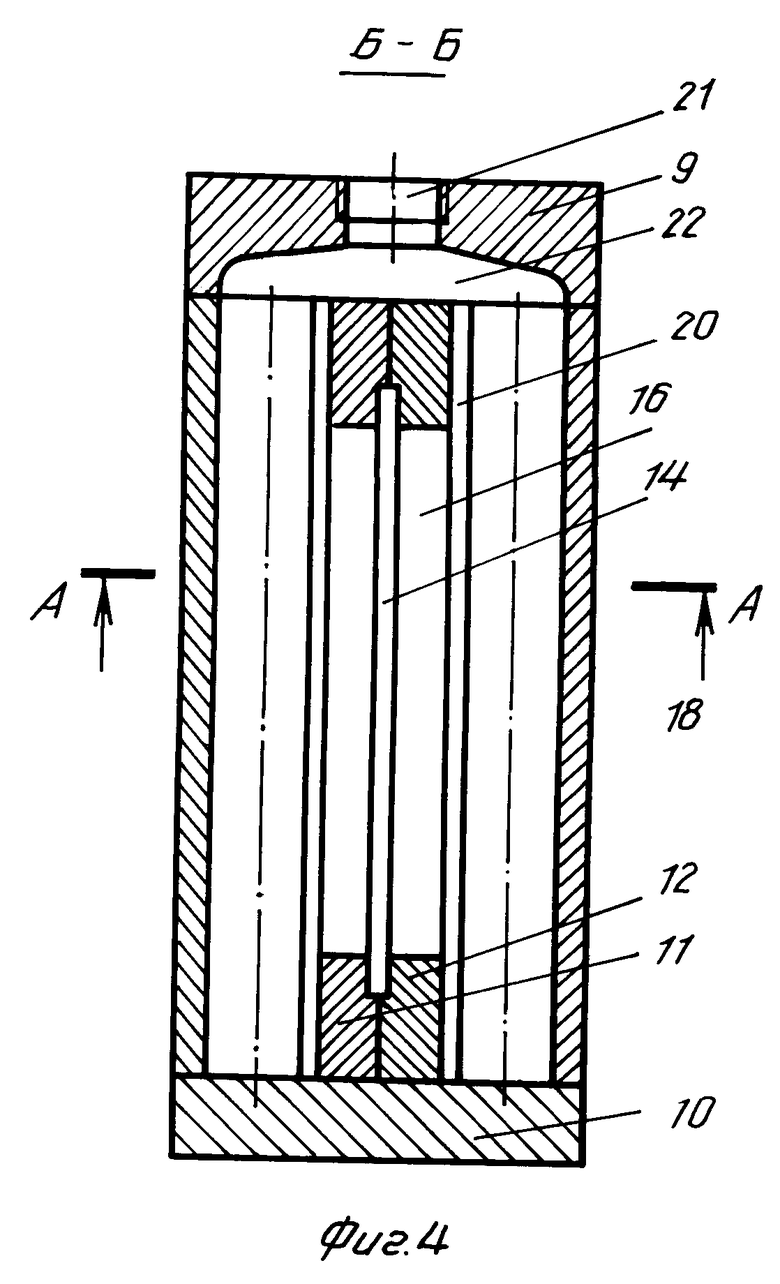

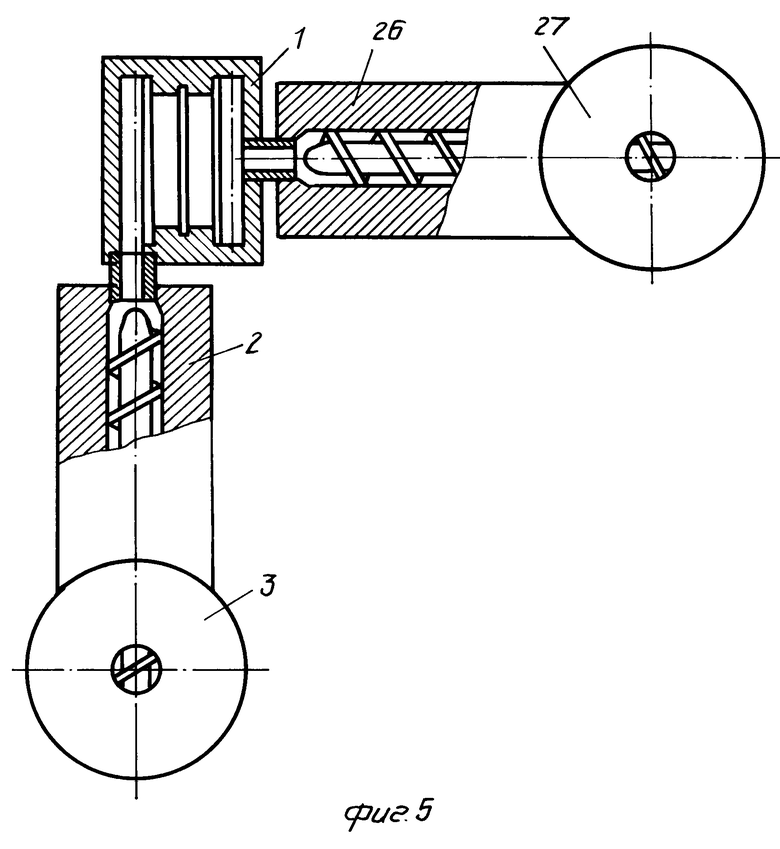

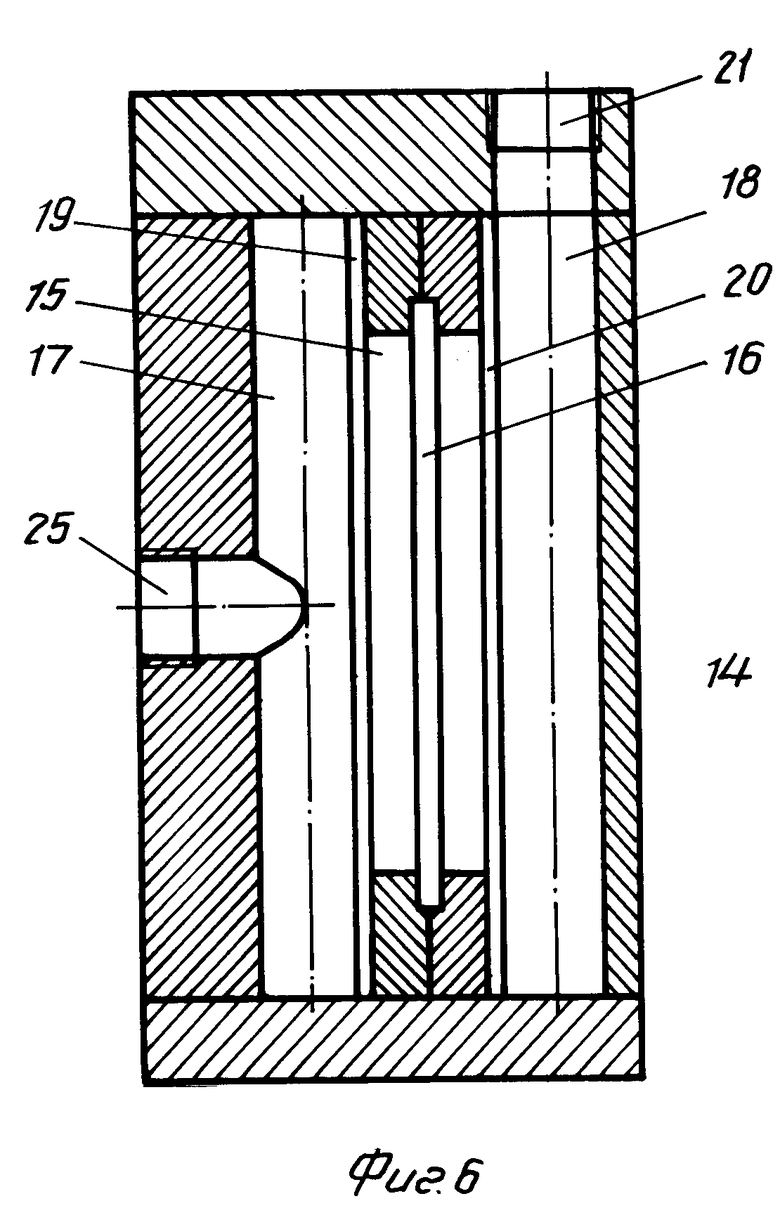

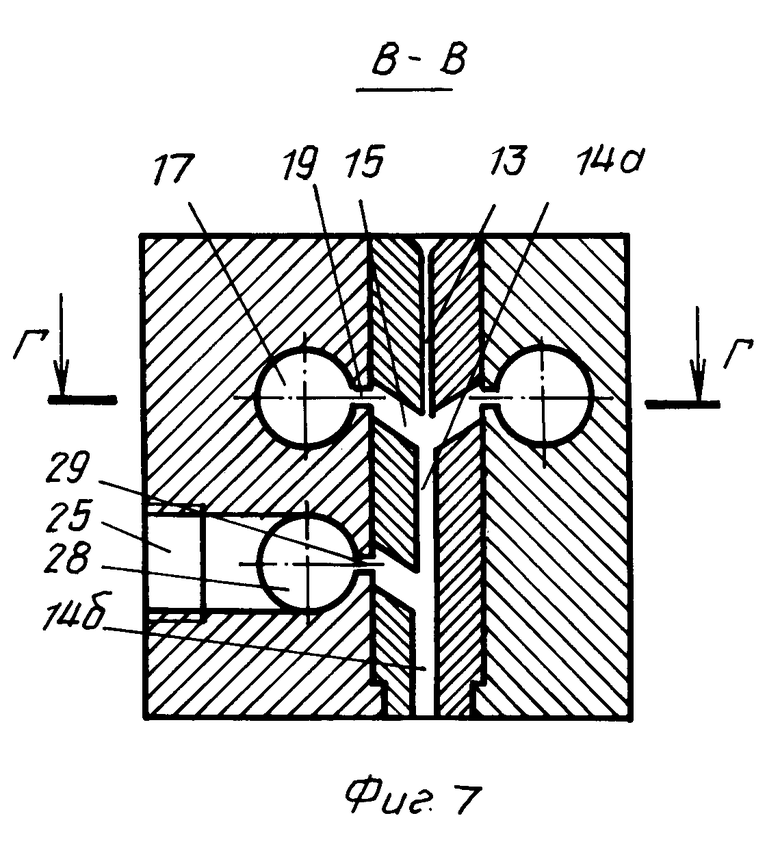

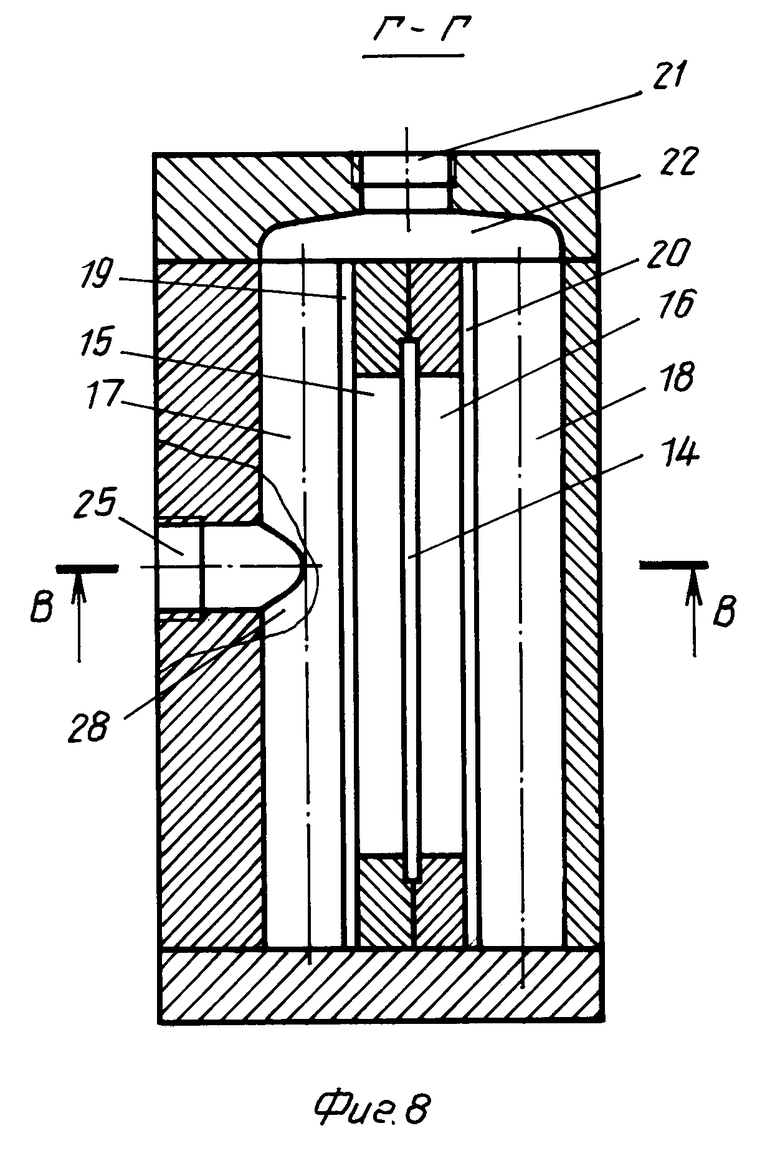

На фиг. 1 представлено устройство для нанесения материала электрода на непрерывную основу; на фиг.2 то же, вид сбоку; на фиг.3 экструзионная головка к устройству, изображенному на фиг.1 и 2, разрез А-А на фиг.4; на фиг.4 то же, что на фиг.3, разрез Б-Б на фиг.3; на фиг.5 устройство для нанесения на разные стороны основы двух различных материалов электрода, вид сверху без лентопротяжного механизма; на фиг.6 экструзионная головка для устройства, изображенного на фиг.5, вид сверху; на фиг.7 экструзионная головка к устройству для нанесения на непрерывную основу с двух сторон одного материала электрода и с одной стороны одного слоя другого материала электрода, разрез В-В на фиг.8; на фиг.8 то же, разрез Г-Г на фиг.7.

Устройство для нанесения материала электрода с двух сторон на непрерывную основу с помощью одного экструдера включает в себя экструзионную головку 1, червячный экструдер 2 с загрузочным бункером 3, лентопротяжный механизм, состоящий из пары тянущих валков 4, бобины 5 с основой, бобины 6 для намотки получаемой электродной ленты и электропривода с регулируемым числом оборотов. В устройстве могут быть использованы серийные одно- или двухчервячные экструдеры (последние предпочтительнее) с диаметром червяков от 20 до 45 мм, которые обладают достаточной производительностью. Экструзионная головка содержит разборную обойму, состоящую из боковых стенок 7 и 8, торцевых стенок 9 и 10 (см. фиг. 3 и 4). В обойму плотно посажена вставка, состоящая из двух симметричных половин 11 и 12. Между половинами вставки имеется сквозная щель, состоящая из входного участка 13 и выходного участка 14, через которую пропускается основа. Ширина щели соответствует ширине основы. Зазор на участке 13 больше толщины основы и меньше или равен зазору на участке 14. Зазор на участке 14 равен толщине получаемой электродной ленты. Размеры участков 13 и 14 щели для пропуска основы сильно влияют на максимальную величину давления, которую можно достигнуть в зоне контакта материала электрода с основой. Повышению давления способствует увеличение длины участков 13 и 14 в направлении движения основы (показано стрелкой) и уменьшение зазора на участке 13. Отношение длины к зазору на участке 14 должно составлять от 5 до 50. В обеих половинах вставки симметрично выполнены щелевые каналы 15 и 16 для подачи материала электрода на основу, которые связаны с питающими каналами 17 и 18 через прорези 19 и 20. Каналы 15 и 16 расположены под острым углом к плоскости щели 13-14 для пропуска основы с целью уменьшения течения материала электрода навстречу основе. Оптимальным является угол от 30 до 70о. Отношение величины зазора в щелевых каналах 15 и 16 к величине зазора в выходном участке 14 щели для пропуска основы должно составлять от 3,5 до 15. Это обеспечивает минимальные потери давления материала электрода при его течении в щелевых каналах 15,16 и минимальное усилие при протяжке основы через экструзионную головку, а также обеспечивает оптимальные условия наложения материала электрода на сетчатые основы. Экструдер подсоединяется обычным способом, например, с помощью втулки с резьбой, к отверстию 21, которое через разводящий канал 22 соединено с питающими каналами 17,18. Поперечные сечения каналов 17,18,22 и отверстия 21 выполняются достаточно большими с целью уменьшения потерь давления при течении материала электрода. Прорези 19 и 20 выполняют роль дросселя и служат для выравнивания давления материала электрода вдоль каналов 17,18.

Устройство работает следующим образом (см.фиг.1-4).

Основа 23 в виде ленты протягивается через сквозную щель в экструзионной головке 1 с помощью пары тянущих валков 4. Материал электрода из бункера 3 червячным экструдером 2 нагнетается под давлением в экструзионную головку 1 через отверстие 21 и по каналам 22,17,18, прорезям 19,20 и каналам 15,16 с двух сторон подается на основу и вместе с основой выдавливается через выходной калибрующий участок 14 щели для пропуска основы. На выходе из экструзионной головки получается непрерывная электродная лента 24, представляющая собой основу, покрытую с двух сторон одинаковыми слоями материала электрода. Далее электродная лента наматывается на бобину 6, как показано на фиг.1 и 2, или из нее могут вырубаться отдельные электродные пластины сразу после тянущих валков 4. Предлагаемое устройство при необходимости позволяет покрывать основу материалом электрода не полностью, оставляя одну или обе кромки основы без покрытия. Это достигается уменьшением ширины щелевых каналов 15 и 16 относительно ширины щели 13-14 для пропуска основы.

Устройство для нанесения на непрерывную основу одновременно двух различных материалов электрода с помощью двух экструдеров (см.фиг.5 и 6) по конструкции и принципу действия подобно описанному выше. Отличия состоят лишь в следующем.

В указанном ваpианте устройства к экструзионной головке присоединены два червячных экструдера и соответственно экструзионная головка 1 имеет два отверстия 21 и 25 для присоединения двух экструдеров, которые могут быть расположены напротив друг друга или под углом (см.фиг.5 и 6). Разводящий канал отсутствует, питающие каналы 17 и 18 не сообщаются друг с другом. Материалы электрода двух различных составов подаются одновременно экструдерами 2 и 26 соответственно через отверстия 21 и 25, питающие каналы 18,17, прорези 20,19 и щелевые каналы 16,15 на разные стороны основы. На выходе из экструзионной головки получается непрерывная электродная лента, состоящая из основы и двух слоев различных материалов электрода, находящихся на разных сторонах основы. Отношение толщин слоев материала электрода определяется отношением производительностей соответствующих экструдеров.

Устройство для нанесения на непрерывную основу с двух сторон одного материала электрода и с одной стороны еще одного слоя другого материала электрода аналогично устройству, показанному на фиг.5. Отличия имеются в конструкции экструзионной головки (см.фиг.7 и 8). Экструзионная головка для данного устройства имеет симметричную относительно щели для пропуска основы сеть каналов, подобную показанной на фиг.3 и 4, и дополнительное отверстие для присоединения второго экструдера 26, связанное с дополнительными питающим каналом 28, прорезью 29, щелевым каналом 30. В процессе работы данного варианта устройства один материал электрода подается одним из экструдеров через отверстие 21, разводящий канал 22, питающие каналы 17 и 18, прорези 19 и 20, щелевые каналы 15 и 16 с двух сторон на основу, пропускаемую через щель 13-14. Одновременно с помощью другого экструдера второй материал электрода подается через отверстие 25, питающий канал 28, прорезь 29 и щелевой канал 30 на одну сторону основы. Через выходной участок 14б щели для пропуска основы осуществляется совместная послойная экструзия основы, двух слоев одного материала электрода и одного слоя второго материала электрода. На выходе из экструзионной головки получается непрерывная электродная лента, представляющая собой основу, покрытую с двух сторон одним материалом электрода и с одной стороны еще одним слоем второго материала электрода.

Предлагаемое устройство может быть использовано для нанесения на основу материалов электродов свинцовых, никелькадмиевых, никельцинковых, железоникелевых, серебряно-цинковых и других аккумуляторов, а также катодов литиевых, воздушно-металлических топливных батарей. Материал электрода может быть обычной консистенции или его вязкость может быть изменена в широких пределах (от 1 до 1000 Н.с/м2). При использовании материала электрода с полимерным связующим корпуса экструдеров и экструзионной головки могут нагреваться до температуры пластикации полимера. В качестве основы могут применяться непрерывные ленты из металлической фольги, сетки всех видов, тканых и нетканных металлических и неметаллических материалов, например, из углеродных волокон, перфорированной металлической фольги.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно в производстве электродов химических источников тока;

для изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Использование: производство химических источников тока. Сущность изобретения: устройство содержит лентопротяжный механизм, червячный экструдер, присоединенный через отверстие к экструзионной головке,имеющей сквозную щель для пропуска основы с калибрующим выходным участком, щелевые каналы для подачи материала электрода на основу, расположенные симметрично с двух сторон от щели для пропуска основы, и систему транспортных каналов. Отношение длины калибрующего участка щели к зазору равно 5-50. Отношение величины зазора щелевых каналов к величине зазора щели в калибрующем участке щели для пропуска основы составляет 3,5-15. Для подачи разных материалов в экструзивной головке выполняется два отверстия для отверстия для присоединения двух экструдеров и два щелевых канала для подачи материала электрода на основу. Между парой этих щелевых каналов и выходом может быть выполнен дополнительный щелевой канал и дополнительное отверстие для присоединения экструдера. Устройство обеспечивает равномерную плотность материала электрода и позволяет наносить несколько слоев материала разного состава. 2 з. п. ф-лы, 8 ил.

2. Устройство по п.1, отличающееся тем, что в экструзионной головке выполнены два отверстия для присоединения экструдера, которые раздельно соединены каждое с одним щелевым каналом материала электрода на основу, и экструзионная головка присоединена к двум экструдерам.

| Патент США N 4053269, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-10-27—Публикация

1993-06-09—Подача